Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất vật liệu ốp lát công nghệ cao

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) dự án nhà máy sản xuất vật liệu ốp lát công nghệ cao (ván sàn SPC). Công suất 11.000.000 m2 sàn/năm, tương đương 92.070 tấn/năm (trung bình 8,37kg/1m2 sàn).

Ngày đăng: 06-02-2025

522 lượt xem

Chương I. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1. Tên chủ dự án đầu tư:

Công ty Cổ phần sản xuất và công nghệ nhựa

Địa chỉ văn phòng: Khu công nghiệp MP Đình Vũ, Khu kinh tế Đình Vũ - Cát Hải, Phường Đông Hải 2, Quận Hải An, Thành phố Hải Phòng, Việt Nam.

Người đại diện theo pháp luật của chủ dự án đầu tư:

Ông:.......Chức vụ: Chủ tịch HĐQT;

Điện thoại: ......... Email:......

Giấy đăng ký kinh doanh mã số ......... do Sở Kế hoạch và đầu tư thành phố Hải Phòng cấp đăng ký lần đầu ngày 18/11/2008, cấp thay đổi lần thứ 18 ngày 11/12/2023.

Giấy chứng nhận đăng ký đầu tư số ...... do Ban quản lý khu kinh tế Hải Phòng cấp chứng nhận lần đầu ngày 29 tháng 12 năm 2023.

- Mã số thuế: ...

2. Tên dự án đầu tư: “Nhà máy sản xuất vật liệu ốp lát công nghệ cao”

Địa điểm thực hiện dự án đầu tư: Khu Công nghiệp MP Đình Vũ, phường Đông Hải 2, quận Hải An, thuộc Khu kinh tế Đình Vũ - Cát Hải, thành phố Hải Phòng, Việt Nam.

Dự án được triển khai trên khu đất có diện tích 20.000 m2 (theo hợp đồng cho thuê lại đất số 21/2014/HĐTĐ-MP ngày 07/11/2014 giữa Công ty Cổ phần sản xuất và công nghệ nhựa và Công ty Cổ phần đầu tư bất động sản Minh Phương).

Ranh giới tiếp giáp của khu đất thực hiện dự án được xác định như sau:

+ Phía Bắc giáp bãi gỗ của Đại Lợi;

+ Phía Nam giáp đường nội bộ KCN MP Đình Vũ;

+ Phía Tây giáp bãi Container;

+ Phía Đông giáp bãi gỗ Đại Lợi.

Vị trí Dự án thể hiện tại hình dưới:

Hình 1. Hình ảnh vị trí dự án

Tọa độ khép góc của dự án:

Bảng 1. Tọa độ các điểm góc khống chế ranh giới khu đất thực hiện dự án (theo hệ tọa độ VN2000, kinh tuyến trục 105o45’, múi chiếu 3o)

|

SỐ HIỆU MỐC |

TỌA ĐỘ |

KHOẢNG CÁCH (M) |

|

|

X (m) |

Y (m) |

||

|

1 |

2303989.460 |

605671.653 |

110,16 194,08 10,13 102,79 168,97 |

|

2 |

2303924.432 |

605760.575 |

|

|

3 |

2303768.088 |

605645.584 |

|

|

4 |

2303775.697 |

605638.899 |

|

|

5 |

2303853.346 |

605571.542 |

|

|

1 |

2303989.460 |

605671.653 |

|

Tiếp giáp với khu vực Dự án không có các công trình tôn giáo, di tích lịch sử văn hóa v.v… và các đối tượng nhạy cảm khác cần được bảo vệ.

Cơ quan thẩm định thiết kế xây dựng của Dự án đầu tư: Ban quản lý Khu kinh tế Hải Phòng.

Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công):

+ Loại hình sản xuất: sản xuất vật liệu ốp lát công nghệ cao (ván sàn SPC);

+ Vốn đầu tư: 605.457.196.515 đồng (Sáu trăm linh năm tỷ, bốn trăm năm mươi bảy triệu, một trăm chín mươi sáu đồng, năm trăm mười lăm đồng).

Dự án đầu tư thuộc nhóm B theo: Điểm e Khoản 7 Mục III Phần A và mục II phần B Phụ lục I Kèm theo Nghị định số 40/2020/NĐ-CP ngày 06/04/2020 của Chính phủ về Quy định chi tiết thi hành một số điều của Luật đầu tư công;

Dự án có tiêu chí về môi trường được phân loại thành nhóm II theo quy định của Luật Bảo vệ môi trường 2020, Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ.

3.Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư:

3.1 Công suất của dự án đầu tư: (cho năm sản xuất ổn định)

- Sản xuất vật liệu ốp lát công nghệ cao (ván sàn SPC): Công suất 11.000.000 m2 sàn/năm, tương đương 92.070 tấn/năm (trung bình 8,37kg/1m2 sàn).

3.2.Công nghệ sản xuất, sản phẩm của dự án đầu tư:

3.2.1.Công nghệ sản xuất:

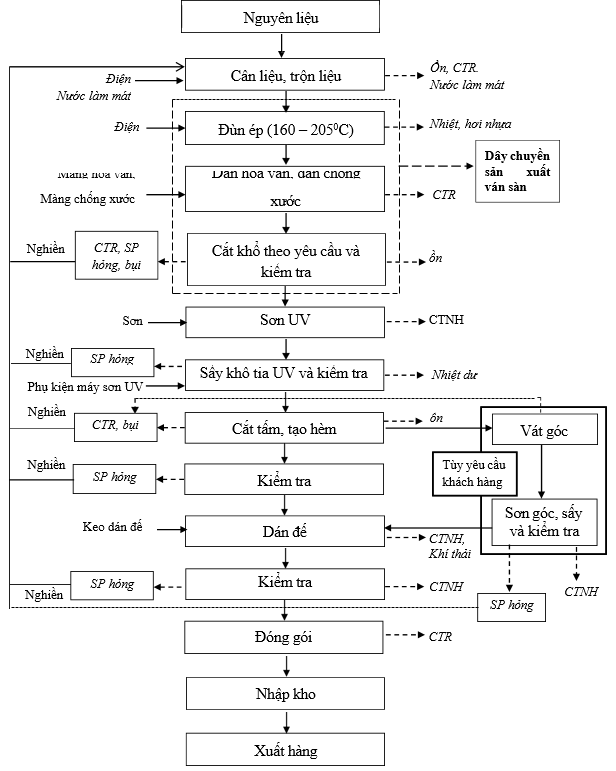

Quy trình sản xuất ván sàn SPC của dự án:

Hình 2. Quy trình sản xuất ván sàn SPC của Dự án

Thuyết minh quy trình:

* Nguyên liệu: Nguyên liệu đầu vào của quá trình sản xuất ván sàn SPC là bột đá CaCO3, nhựa PVC, các chất phụ gia (chất ổn định canxi kẽm, chất phân tán, chất bôi trơn) và hóa chất (sơn, keo dán đế). Các nguyên liệu sẽ được kiểm tra chất lượng thông qua các chứng chỉ xuất xưởng. Nguyên liệu không đạt yêu cầu được xuất trả lại nhà cung cấp.

+ Với nguyên liệu là bột đá CaCO3 và nhựa PVC sẽ được nhập về bằng các xe bồn. Nguyên liệu được nạp từ xe bồn vào Silo chứa thông qua đường ống dẫn kín nối từ xe bồn dẫn lên đỉnh các Silo chứa. Trên xe bồn có thiết bị nén khí tăng áp thổi nguyên liệu vào Silo (bột đá được chứa bằng 02 Silo dung tích 150 m3/silo, tổng dung tích là 300m3 và nhựa PVC được chứa bằng 01 Silo dung tích 100 m3/silo). Do quá trình này hoàn toàn kín nên không làm phát sinh bụi ra ngoài môi trường.

+ Với nguyên liệu là các chất phụ gia: được đựng trong các thùng chứa phù hợp (do Nhà sản xuất đóng gói) và vận chuyển về nhà máy bằng các container, sau đó được lưu trữ trong các kho chuyên dụng.

Khi có kế hoạch sản xuất, nguyên liệu sẽ được tập kết tại khu vực sản xuất. Quá trình sản xuất sản phẩm bao gồm các bước như sau:

* Bước 1: Cân liệu, trộn liệu

- Cân liệu: Nguyên liệu đầu vào cho quá trình sản xuất ván sàn SPC là bột đá CaCO3, hạt nhựa PVC và phụ gia.

+ Bột đá CaCO3 (kích cỡ hạt 45-90 µm) và hạt nhựa PVC được bơm từ Silo chứa vào thiết bị định lượng (cân điện tử) rồi chuyển vào máy trộn bằng đường ống công nghệ kín.

+ Phụ gia được đưa vào các thùng chứa có nắp đậy bằng tay rồi cân định lượng (cân điện tử) và bơm lên máy trộn.

Các thao tác khi cho phụ gia vào thùng chứa: công nhân mở nắp thùng trộn bằng tay, tháo miệng bao, đổ phụ gia vào thùng và đóng nắp thùng. Tại thùng chứa có bố trí hệ thống quạt để tạo áp suất âm nên toàn bộ nguyên liệu sau khi đổ vào sẽ được hút hết vào thùng chứa mà không phát tán ra ngoài gây bụi.

Trộn liệu: Các nguyên liệu và phụ gia được phối trộn theo tỷ lệ nhất định tùy từng loại sản phẩm nhưng luôn đảm bảo tỷ lệ hạt nhựa PVC chiếm khoảng 17%, bột đá CaCO3 chiếm khoảng 57%, bán thành phẩm tái sử dụng chiếm 22% (khi sử dụng bán thành phẩm tái sử dụng, máy tính sẽ tự tính toán để giảm bớt lượng bột đá và hạt nhựa PVC tương ứng để vẫn đảm bảo được chất lượng sản phẩm), phần còn lại là các phụ gia chiếm 4%.

Quá trình trộn được thực hiện thông qua 2 bước là trộn nóng sau đó chuyển sang trộn lạnh. Cụ thể như sau:

+ Trộn nóng: Để làm tan chảy các chất phụ gia và loại bỏ hơi nước trong nguyên liệu thô, trộn nguyên liệu thô với tốc độ cao để các nguyên vật liệu này ma sát với nhau, đồng thời gia nhiệt thêm bằng điện để tăng nhiệt độ lên 125°C ~130°C.

Nhà máy sử dụng 5 máy trộn để phục vụ cho 10 máy ép đùn. Công suất của máy trộn là 0,52 tấn/mẻ, thời gian trộn mỗi mẻ là 10-15 phút, công suất tối đa của máy đùn là 1-1,2 tấn/giờ.

+ Trộn lạnh tại bồn làm mát: nguyên liệu sau khi đạt nhiệt độ trộn tại thiết bị trộn nóng sẽ chưa được sử dụng ngay mà tự động xả nguyên liệu xuống bồn làm mát bằng đường ống công nghệ kín. Tại đây, nguyên liệu được khuấy trộn và ủ ở nhiệt độ 500C để tránh nhựa và phụ gia bị lão hóa nhiệt gây ảnh hưởng đến chất lượng sản phẩm.

Vỏ của bồn làm mát có cấu tạo 2 lớp, giữa hai lớp vỏ là nước được bơm tuần hoàn để làm mát nguyên liệu đến nhiệt độ khoảng 50°C một cách nhanh chóng. Nước làm mát chỉ tiếp xúc với vỏ bồn mà không tiếp xúc với nguyên liệu nên không lẫn tạp chất. Nhiệt độ nước đầu vào để làm mát khoảng 320C, nước sau khi làm mát có nhiệt độ khoảng 370C được dẫn vào tháp giải nhiệt để giải nhiệt và tuần hoàn tái sử dụng. Nước hao hụt do bay hơi được bổ sung hàng ngày.

Định kỳ 3 tháng/lần sẽ hút cặn của bể nước và bổ sung bằng nước mới để tăng hiệu quả giải nhiệt của nước.

Bước 2: Dây chuyển sản xuất ván sàn: gồm các bước: Đùn ép; Dán hoa văn, dán chống xước; Cắt khổ theo yêu cầu và kiểm tra.

Đùn ép: Nguyên liệu sau khi trộn đạt và làm mát được đưa lên máy đùn bằng vít tải; nguyên liệu tiếp tục được nhồi vào trục vít đôi. Khi đi vào trục vít, hỗn hợp nguyên liệu sẽ được gia nhiệt để chuyển sang trạng thái nóng chảy.

Việc kiểm soát nhiệt độ là khâu phức tạp và quan trọng nhất. Tại quá trình này, nhiệt độ được chia thành năm vùng nhiệt độ khác nhau để giúp điều chỉnh lưu hóa nguyên liệu, với nhiệt độ vùng đầu tiên từ 160oC tăng dần lên 205oC, sau đó giảm dần về phía đầu đùn. Nhiệt độ làm nóng trong giai đoạn này được điều khiển một cách chính xác. Tại khu vực giữa và cuối của trục vít có bố trí bơm hút chân không vòng nước để tạo áp suất âm nhằm hút toàn bộ khí phát sinh trong quá trình nhào trộn và hơi nước lẫn trong nguyên liệu phát sinh từ quá trình gia nhiệt mục đích để cho sản phẩm không bị rỗ khí và tăng cơ tính, khí đó được dẫn về bể xử lý bằng nước.

Sau khi quá trình dẻo hóa được thực hiện, các vật liệu sẽ được ép và đẩy vào khuôn chuyên dụng. Dựa theo yêu cầu của từng loại sản phẩm mà lựa chọn quy cách khuôn thích hợp. Quá trình này được làm mát tự nhiên.

Dán hoa văn, dán chống xước: Khi tấm ra khỏi khuôn cơ bản đã thành hình sẽ được đưa vào hệ thống máy cán 4 trục. Đầu tiên, trục 1 và 2 sẽ cán vật liệu để đảm bảo độ dày đầu ra của sản phẩm theo sự điều chỉnh trước đó, phần lớn các tấm sàn trên thị trường hiện nay đều có các độ dày tiêu chuẩn.

Sau đó, sử dụng nhiệt độ và con lăn để dán lớp film hoa văn giả gỗ/ giả đá vào tấm sàn. Quá trình này quyết định chất lượng bề mặt của sản phẩm, hệ thống điều khiển lực căng liên tục và tự động (máy kéo dãn) đảm bảo lớp film và lớp màng chống xước được dán sát và không bị bung trong quá trình sử dụng. Sau khi sản phẩm được cán màng sẽ đi vào máy kéo dãn. Máy kéo dãn được điều khiển bởi tần số được kết nối trực tiếp với motor, tốc độ kéo kết hợp hoàn hảo với tốc độ của dây chuyền sản xuất.

Khi dán xong màng chống xước nhiệt độ của tấm ở mức 162 ± 5°C. Tấm sẽ chạy trên băng tải và được làm mát bằng quạt gió bố trí dọc băng tải. Khi đến dao cắt nhiệt độ của tấm là 33 ± 5°C.

Cắt khổ theo yêu cầu: Khi tấm đã được dán xong màng hoa văn và màng chống xước sẽ được cắt ba via thừa 2 bên để đạt kích thước chuẩn theo chiều ngang, tiếp theo là cắt thành các tấm có chiều dài đúng như yêu cầu sản phẩm. Quá trình cắt được thực hiện tự động bằng máy.

Kiểm tra: Tay cơ khí sẽ gắp các tấm đã hoàn thiện xếp lên các pallet, công nhân tiến hành kiểm tra chất lượng 100% bằng mắt thường và kiểm tra ngẫu nhiên theo lô bằng thiết bị đo kiểm tra kích thước dài, rộng, chéo, kiểm tra độ đồng đều bề mặt film, độ bền bề mặt, phát hiện khiếm khuyết của tấm, tỷ lệ tro (được thực hiện bằng cách đốt mẫu vật là miếng SPC (10-15gram) trong thời gian 1h tại 600oC, ở nhiệt độ này các chất hữu cơ sẽ bay hơi hết, chỉ còn lại các chất vô cơ). Nếu có xảy ra lỗi hỏng thì sản phẩm sẽ được quay lại nghiền và tái sử dụng.

Các tấm ván sàn SPC lúc này vẫn còn ấm được đưa sang khu vực kho thoáng, rộng trong thời gian khoảng 24 giờ để làm nguội hoàn toàn, nhờ đó mà cấu trúc và các tính chất của ván sàn được ổn định.

*Bước 3: Sơn và sấy UV

Sơn UV: Các tấm đạt tiêu chuẩn và quy cách được đưa sang công đoạn sơn UV.

Sơn UV là loại sơn sử dụng tia UV để đóng rắn, không dung môi pha loãng vì thế hàm lượng rắn là 100%, không chứa chất bay hơi, do đó, trong quá trình sơn không phát sinh mùi. Kỹ thuật sơn UV có những ưu điểm vượt trội so với kỹ thuật sơn dung môi truyền thống do sự khác biệt về vật liệu và các thiết bị sử dụng.

Các tấm đạt tiêu chuẩn và quy cách được đưa vào máy sơn UV bằng tay cơ khí để phun 02 lớp sơn bao gồm lớp sơn lót và lớp sơn bề mặt (tổng chiều dầy lớp sơn khoảng 0,3mm) có tác dụng chống xước và giảm độ bóng. Trước khi phun lớp lót các tấm ván được gia nhiệt ở nhiệt độ khoảng 55oC, với thời gian tương ứng tốc độ băng tải đi qua vùng nhiệt giúp tăng độ bám dính.

Nguyên lý của quá trình sơn: Sơn được bơm lên nhờ thiết bị hút tự động và trải đều trên trống quay. Trống quay sẽ tiếp xúc với bề mặt ván sàn và sơn lên bề mặt. Phần sơn dư thừa được chảy trở lại và tiếp tục được bơm hút lên và tiếp tục sơn.

Sấy khô: Sau khi sơn xong các tấm sản phẩm được đưa vào khu vực sấy khô ở nhiệt độ khoảng 60oC bằng tia UV để làm cứng lớp sơn, tăng khả năng chống xước cho sản phẩm.

Kiểm tra: Cuối dây chuyền có tay cơ khí gắp các tấm thành phẩm xếp lên pallet, công nhân kiểm tra chất lượng 100% bằng mắt thường và kiểm tra ngẫu nhiên theo lô bằng thiết bị đo độ phủ lớp sơn bằng phương pháp đo khả năng phản xạ ánh sáng của bề mặt và độ bóng bề mặt sau khi phủ sơn và chiếu UV. Sau khi căn chỉnh chuẩn thiết bị thì hầu như không có sản phẩm lỗi hỏng trong quá trình sản xuất. Nếu có xảy ra lỗi hỏng thì sản phẩm sẽ được quay lại nghiền và tái sử dụng.

Thiết bị sơn UV được tháo và vệ sinh theo chu kỳ bảo dưỡng của thiết bị. Sơn bám dính trên thiết bị được vệ sinh bằng giẻ lau. Sau khi làm sạch, giẻ lau được thu gom và xử lý cùng CTNH của Nhà máy.

*Bước 4: Cắt tấm, tạo hèm, vát góc và kiểm tra

Các tấm sau khi sơn phủ UV đạt chất lượng được chuyển sang máy cắt tấm, tạo hèm.

Cắt tấm: Các tấm đạt chất lượng sau khi sơn phủ UV được các tay cơ khí gắp sang dây chuyền cắt và cắt thành các tấm có chiều dài và chiều rộng theo yêu cầu của khách hàng. Các tấm sau khi cắt được các băng tải tự động đưa sang máy tạo hèm.

Tạo hèm: Máy tạo hèm lần lượt tạo hèm cho 4 cạnh của tấm và vát góc bằng các dao chuyên dụng.

Vát góc: Tùy theo yêu cầu của 1 số khách hàng mà song song với việc tạo hèm thì thiết bị cũng được gắn thêm các dao nhỏ giúp loại bỏ các cạnh sắc nhọn của tấm (gọi là vát góc).

Toàn bộ bụi phát sinh trong các công đoạn này được thu hồi và xử lý qua thiết bị hút bụi có các họng đưa trực tiếp vào các vị trí phát sinh bụi.

Mỗi dây chuyền cắt tấm, tạo hèm, vát góc bố trí 01 Hệ thống hút bụi sử dụng phương pháp thu bụi vào các túi và rũ bụi thường xuyên, công suất 55.000m3/h.

Kiểm tra: Với các sản phẩm không cần vát góc, công nhân sẽ tiến hành kiểm tra chất lượng và thu hồi sản phẩm xếp lên các pallet chuyển sang công đoạn dán đế. Công nhân kiểm tra giám sát bằng mắt thường đối với 100% sản phẩm đầu ra, mỗi 10 phút lấy các tấm ra ghép thử đánh giá độ chính xác của hèm và mỗi 30 phút soi hèm trên kính hiển vi để so với bản vẽ hèm chuẩn. Nếu có sản phẩm lỗi thì sẽ được đem nghiền và tái sử dụng.

*Bước 5: Sơn góc, sấy và kiểm tra

Các tấm sau khi được vét đi các phần sắc nhọn sẽ được bôi lớp sơn phủ đi phần vừa bị loại bỏ sau đó sấy khô (không nhiều khách yêu cầu công đoạn này). Công nhân đưa các tấm lên băng tải máy, máy sẽ tự động phun sơn vào khu vực yêu cầu và sấy khô sau đó. Công nhân kiểm tra chất lượng và thu hồi sản phẩm đạt chất lượng, nếu có sản phẩm lỗi thì sẽ được đem nghiền và tái sử dụng.

*Bước 6: Dán đế và kiểm tra

Dán đế: có tác dụng giảm đi sự va chạm trực tiếp giữa tấm lót và nền qua đó giảm âm và êm chân hơn (có cả hình thức khách mua tấm dán đế theo cuộn về tự trải ra nền cho nên không cần dán đế mỗi tấm).

Công nhân đưa các tấm lên băng tải của máy, máy sẽ tự động quét lớp sơn lên đế của tấm sau đó dán lên đó miếng dán đế bằng EVA hoặc XLPE. Nhà máy sử dụng keo nhiệt để dán tấm đế. Keo nhiệt dạng rắn được đưa vào thiết bị gia nhiệt bằng điện để gia nhiệt đến nhiệt độ khoảng 1750C để hóa lỏng keo rồi bơm vào trống quay. Trống quay sẽ tiếp xúc với tấm đế và quét keo lên bề mặt tấm đế rồi dán vào ván sàn. Phần keo dư thừa được chảy xuống máng thu phía dưới trống quay, sau khi nguội sẽ đóng rắn trở lại. Do thiết bị được vệ sinh thường xuyên nên keo này hầu như không bị lẫn tạp chất nên keo này được đưa vào thiết bị gia nhiệt để tái sử dụng. Tại vị trí trống quay sẽ vệ sinh 1 tuần/lần bằng cách để nguội trống cho keo nhiệt đóng rắn lại, sau đó sử dụng bay mỏng để cạo hết phần keo khô. Keo khô sau khi vệ sinh được xử lý cùng chất thải nguy hại của Nhà máy.

Kiểm tra: Sau khi dán đế, công nhân trực tiếp kiểm tra chất lượng bằng 100% mắt thường và thu hồi sản phẩm không đạt tiêu chuẩn. Sản phẩm bị lỗi sẽ bóc đi phần đế dán và dán lớp đế mới lên tấm. Tấm bị bóc đi có lẫn keo nên được xử lý cùng CTNH của Nhà máy.

*Bước 7: Đóng gói thành phẩm

Thành phẩm đạt tiêu chuẩn theo yêu cầu khách hàng được đóng vào các hộp carton (10 tấm/ hộp) sau đó đóng lên các pallet bảo quản, chuyển vào kho và đợi xuất hàng.

Công đoạn nghiền:

Các sản phẩm không đạt yêu cầu, các bavia từ quá trình sản xuất của Nhà máy được đưa vào máy nghiền thành hạt có kích thước khoảng 2-3mm để tái sử dụng. Hạt sau khi nghiền được hút vào 01 Silo chứa bán thành phẩm có dung tích 100 m3/silo, và tái sử dụng cho quá trình sản xuất. Quá trình nghiền sẽ làm phát sinh bụi, do đó, tại máy nghiền có hệ thống thu gom bụi đồng bộ với máy. Bụi sau khi thu gom cũng được hút vào Silo chứa bán thành phẩm này và tái sử dụng cho quá trình sản xuất.

Các nguồn phát sinh chất thải trong quá trình sản xuất bao gồm:

- Khí thải phát sinh từ quá trình gia nhiệt và đúc ép; khí thải trong quá trình gia nhiệt keo và dán đế.

- Bụi trong công đoạn nghiền bavia, sản phẩm lỗi để tái sử dụng; công đoạn trộn nguyên liệu; công đoạn cắt tấm tạo viền; công đoạn cắt tấm, tạo hèm;

- Chất thải rắn: bavia, sản phẩm lỗi hỏng, bao bì đựng nguyên liệu.

- Chất thải nguy hại: Bao bì đựng phụ gia, sơn, keo dán đế, tấm đế bóc bị dính keo.

- Tiếng ồn từ hầu hết các công đoạn sản xuất.

- Nước thải: nước làm mát trong quá trình trộn lạnh.

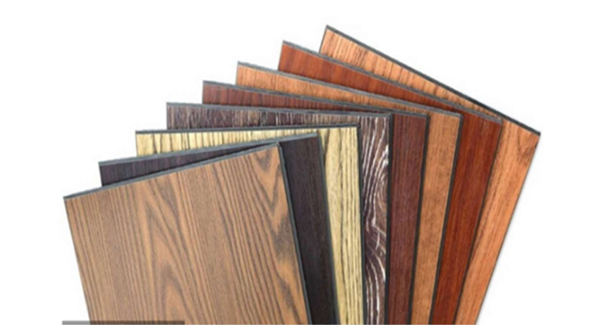

3.2.2.Sản phẩm của Dự án

Hình 3. Hình ảnh minh họa sản phẩm của dự án

Sản phẩm có đặc tính ưu việt, chịu nước và độ ẩm 100%, do được cấu thành từ Poly Vinyl Clorua (PVC) nguyên sinh và bột đá nano siêu mịn, đồng thời sử dụng công nghệ khoá hèm vượt trội của Thụy Điển (Valinge 2G) hoặc của Bỉ (Unilin Uniclic), giúp việc lắp đặt được dễ dàng, thuận tiện. Lớp phủ bề mặt của ván sàn được sử dụng công nghệ “nhám bề mặt” tiên tiến nhất hiện nay (EIR), tạo nên độ đanh cứng “Class 33”. Ngoài ra, ván sàn còn có tính năng chống cháy, chống mài mòn, trầy xước, chống trơn trượt (AC5). Đặc biệt hơn, lớp màng Vinyl trắng trong cùng với lớp phủ chống tia UV trên bề mặt giúp ván sàn vĩnh viễn không bay màu.

Sản phẩm SPC chủ yếu khác nhau về độ dày, từ 3.5mm đến 7mm và mặt vân gỗ trang trí. Kích thước sản phẩm: L x W x H (920 x 151 x 3,2)mm; (1220 x 150 x 4)mm; (914 x 154 x 4)mm; (1220 x 148 x 4,3)mm hoặc các kích thước khác theo yêu cầu của khách hàng

+ Quy cách đóng gói: 10 tấm/hộp.

Các đặc tính nổi trội của SPC so với các mặt hàng truyền thống là:

+ Không sử dụng Formaldehyde (hoá chất độc sử dụng trong công nghệ sàn gỗ, sàn nhựa giả gỗ trước đây)

+ Chống chịu nước 100%

+ Chống nồm ẩm, trơn trượt

+ Chống cháy, chống dẫn lửa

+ Tiêu âm, chống ồn

+ Độ bền cao, chịu độ nén nặng tốt

+ Độ chống trầy xước và mài mòn cao

+ Không bị cong vênh ở nhiệt độ sử dụng thông thường từ -10°C đến 45°C

+ Hoàn toàn phù hợp ở những nơi có cường độ sử dụng cao như trung tâm thương mại, siêu thị, nhà hàng, khách sạn, phòng tập Gym, các công trình dân dụng, hoặc những nơi thường xuyên ẩm ướt như phòng tắm, phòng bếp, ban công…

- Tiêu chuẩn quản lý môi trường: tiêu chuẩn môi trường ISO14001: 2013.

- Tiêu chuẩn quản lý chất lượng sản phẩm: theo tiêu chuẩn ISO 9001:2015

- Thị trường tiêu thụ: Mỹ và các nước Châu Âu.

3.2.3.Danh mục máy móc, thiết bị phục vụ sản xuất

Máy móc của Dự án toàn bộ là máy mới 100%. Công ty cam kết toàn bộ máy móc này đảm bảo chất lượng đúng với quy trình sản xuất của nhà máy đã đưa ra.

Hơn nữa, Công ty cũng bố trí đội ngũ kỹ thuật viên để hàng ngày giám sát hoạt động, vận hành của các thiết bị để đảm bảo các điều kiện về an toàn trong quá trình hoạt động và đảm bảo công suất thiết kế cũng như các điều kiện đảm bảo môi trường.

Bảng 2. Máy móc phục vụ sản xuất giai đoạn vận hành dự án

|

TT |

Tên thiết bị |

Số lượng |

Đơn vị |

Tình trạng |

Nơi sản xuất |

Công đoạn sản xuất |

|

1 |

Máy trộn liệu |

5 |

Chiếc |

Mới 100% |

Nhật Bản |

Trộn liệu |

|

2 |

Cân điện tử 80 tấn |

1 |

Chiếc |

Mới 100% |

Việt Nam |

Cân liệu |

|

3 |

Dây chuyền sản xuất ván sàn: (gồm: Máy đùn 110T, máy cán 4 trục, máy kéo dãn, máy cắt khổ, tay cơ khí) |

10 |

Dây chuyền |

Mới 100% |

Nhật Bản |

Sản xuất ván sàn |

|

4 |

Máy UV (sơn và sấy UV) |

3 |

Chiếc |

Mới 100% |

Bỉ |

Sơn và sấy khô bằng tia UV |

|

5 |

Máy cắt tấm, tạo hèm, vát góc |

3 |

Chiếc |

Mới 100% |

Nhật Bản |

Cắt tấm, tạo hèm, vát góc |

|

5.1 |

Bộ dao cắt và tạo hèm, vát góc |

3 |

Bộ |

Mới 100% |

Nhật Bản |

|

6 |

Máy sơn và sấy góc |

1 |

Chiếc |

Mới 100% |

Nhật Bản |

Sơn và sấy góc |

|

7 |

Máy dán đế |

6 |

Chiếc |

Mới 100% |

Nhật Bản |

Dán đế |

|

8 |

Máy nghiền BTP |

3 |

Chiếc |

Mới 100% |

Trung Quốc |

Nghiền sản phẩm lỗi hỏng, CTR từ sản xuất. |

|

9 |

Máy QC (trọn bộ) |

1 |

Chiếc |

Mới 100% |

Bỉ |

Phục vụ các công đoạn kiểm tra sản phẩm |

|

10 |

Máy kiểm tra độ chống xước (bước chân) |

1 |

Chiếc |

Mới 100% |

Bỉ |

|

|

11 |

Máy kiểm tra đàn hồi bề mặt |

1 |

Chiếc |

Mới 100% |

Bỉ |

|

|

12 |

Máy kiểm tra chống xước (cào xước) |

1 |

Chiếc |

Mới 100% |

Bỉ |

|

|

13 |

Máy kiểm tra độ bền (bi rơi ) |

1 |

Chiếc |

Mới 100% |

Bỉ |

|

|

14 |

Máy kiểm tra độ bền Matindale |

1 |

Chiếc |

Mới 100% |

Bỉ |

|

|

15 |

Máy kiểm tra cường lực |

1 |

Chiếc |

Mới 100% |

Bỉ |

|

|

16 |

Máy đóng gói tự động, robot gắp liệu |

1 |

Chiếc |

Mới 100% |

Nhật Bản |

Đóng gói sản phẩm |

|

17 |

Cầu trục 3 tấn |

2 |

Chiếc |

Mới 100% |

Việt Nam |

Phụ trợ cho quá trình sản xuất |

|

18 |

Xe nâng dầu + xe nâng điện |

19 |

Chiếc |

Mới 100% |

Thái Lan |

|

|

19 |

Cầu xuất nhập di động |

1 |

Chiếc |

Mới 100% |

Việt Nam |

|

|

20 |

Máy nén khí |

2 |

Chiếc |

Mới 100% |

Nhật Bản |

|

|

21 |

Trạm điện 8.500 KVA |

1 |

Trạm |

Mới 100% |

Việt Nam |

|

|

22 |

Hệ thống điện động lực |

1 |

Hệ thống |

Mới 100% |

Việt Nam |

|

23 |

Hệ thống hút bụi khu vực cắt tấm, tạo hèm, vát góc |

03 |

Hệ thống |

Mới 100% |

Việt Nam |

|

|

24 |

Tháp giải nhiệt Colling 250RT |

02 |

Hệ thống |

Mới 100% |

Việt Nam |

Giải nhiệt nước bồn trộn |

|

25 |

Hệ thống thu bụi đồng bộ máy nghiền |

03 |

Hệ thống |

Mới 100% |

Việt Nam |

|

|

26 |

Bơm chân không vòng nước đồng bộ máy đùn ép |

10 |

Chiếc |

Mới 100% |

Việt Nam |

|

|

27 |

Hệ thống hút khí máy dán đế và máy UV |

01 |

Hệ thống |

Mới 100% |

Việt Nam |

|

(Nguồn Công ty Cổ phần sản xuất và công nghệ nhựa)

Ngoài ra dự án còn sử dụng các thiết bị văn phòng như máy tính, phần mềm, điện thoại, máy photo, máy fax, bàn ghế,… và các thiết bị phụ trợ khác.

Tổng khối lượng máy móc thiết bị cần lắp đặt là 70 tấn.

3.3.Đánh giá việc lựa chọn công nghệ:

Việc lựa chọn thiết bị phù hợp với quy trình công nghệ và đảm bảo công suất thiết kế, chất lượng sản phẩm và các yếu tố liên quan đến việc quản lý chất lượng.

Các máy móc được lựa chọn trên cơ sở các yêu cầu về chất lượng sản phẩm về mặt bằng nhà xưởng và các tính năng kỹ thuật khác như: tiết kiệm năng lượng và bảo vệ môi trường.

Chọn thiết bị tiên tiến, hiện đại, kết hợp với kinh nghiệm và năng lực của nhà sản xuất, thiết bị đảm bảo đáp ứng với mục tiêu của dự án.

4.Nguyên liệu, nhiên liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư giai đoạn dự án đi vào hoạt động:

a.Nguyên liệu của Dự án khi đi vào hoạt động:

Bảng 3. Khối lượng nguyên liệu sử dụng trong hoạt động của dự án

|

TT |

Tên nguyên liệu |

Đơn vị |

Khối lượng |

Mục đích sử dụng |

|

I |

Nguyên liệu sản xuất chung |

|||

|

1 |

Bột đá |

Tấn/năm |

59.091 |

Pha trộn tạo thành sản phẩm |

|

2 |

Nhựa PVC |

Tấn/năm |

21.320 |

|

|

3 |

Bán thành phẩm tái sử dụng |

Tấn/năm |

21.300 |

|

|

4 |

Chất ổn định Canxi kẽm |

Tấn/năm |

2.060 |

Chất phụ gia chống lão hóa nhiệt cho PVC |

|

5 |

Chất bôi trơn ngoại PE wax |

Tấn/năm |

283 |

Chất phụ gia để giảm ma sát ngoại (ma sát giữa polymer và thành thiết bị) |

|

6 |

Chất bôi trơn nội |

Tấn/năm |

412 |

Chất phụ gia để giảm ma sát nội (ma sát giữa các polymer với polymer, giữa các phần tử với nhau). |

|

7 |

Chất trợ phân tán |

Tấn/năm |

618 |

Phụ gia tăng cường khả năng phân tán bột đá vào trong nhựa PVC |

|

8 |

Tăng cơ tính-CPE 135A |

Tấn/năm |

1.030 |

Phụ gia tăng dai cho sản phẩm |

|

9 |

Carbon - Black |

Tấn/năm |

19 |

Phụ gia tạo màu |

|

10 |

Màng hoa văn, khổ 1m |

Tấn/năm |

1.140 |

Trang trí sản phẩm theo yêu cầu |

|

11 |

Màng chống xước, khổ 1m; dầy 0,3mm |

Tấn/năm |

4.471 |

Tạo khả năng chống xước cho sản phẩm |

|

12 |

Đế dán (xốp EVA) |

Tấn/năm |

1.100 |

Liên kết các bán thành phẩm |

|

13 |

Keo dán đế |

Tấn/năm |

276 |

|

|

14 |

Sơn UV |

Tấn/năm |

231 |

Sơn bề mặt sản phẩm |

|

15 |

Sơn góc |

Tấn/năm |

23 |

Sơn góc cho sản phẩm |

|

Tổng I |

|

113.374 |

|

|

|

II |

Nguyên liệu để đóng gói sản phẩm |

|||

|

1 |

Thùng carton + Túi nilong |

Tấn/năm |

1.446 |

Đóng gói sản phẩm |

|

2 |

Palet gỗ |

Tấn/năm |

1.515 |

|

|

Tổng II |

Tấn/năm |

2.961 |

|

|

|

Tổng I + II |

Tấn/năm |

116.335 |

|

|

❖ Một số hình ảnh nguyên liệu sử dụng:

Đặc tính của các loại nguyên liệu, hóa chất sử dụng

*Đặc tính của các loại nguyên liệu:

- Bột đá: Là chất độn làm tăng độ cứng, độ bền và giảm giá thành cho sản phẩm. Bột đá có công thức hóa học là CaCO3 (Canxi Cacbonat) được khai thác từ các mỏ đá vôi của Việt Nam, nó được phân bố chủ yếu ở Miền Trung (Nghệ An) và một số tỉnh ở Miền bắc (Hà Nam,….).

Thành phần, tính chất:

|

CaCO3 |

≥ 98.0% |

|

MgO |

≤ 0.30% |

|

SiO2 |

≤ 0.10%. |

|

Fe2O3 |

≤ 0.15%. |

|

Al2O3 |

≤ 0.04% |

|

Độ ẩm |

≤ 0.30%. |

|

Độ pH |

8 (+). |

|

Hàm lượng Cacbon |

0% |

|

Kích cỡ hạt |

6µm, 10µm; 15µm, 20µm, 25µm, 30µm, 39µm, 45µm, 70µm |

Ứng dụng:

+ Canxi Cacbonat thường được sử dụng làm phụ gia, chất độn cho nhựa.

+ CaCO3 thích hợp trong sản xuất hạt polyolefin như:

- Tăng độ cứng.

- Giảm lượng nguyên vật liệu và titan oxit.

- Giảm phân đoạn định hình nhựa.

+ Bột đá được thêm vào nhựa để giảm bớt khí khi gia công, tăng độ bền sản phẩm.

+ Pha với nhựa để làm khít bề mặt, keo dán.

+ Thêm vào sơn để tăng độ đặc, lấp đầy các lỗ nhỏ khi sơn.

- Nhựa PVC: Công ty sử dụng là nhựa polyvinylclorua (nhựa nguyên sinh). Nhựa PVC được trùng hợp từ monome vinyl clorua (CH2 CHCl)n, nhiệt độ nóng chảy 160 – 1800C. PVC có dạng bột màu trắng hoặc màu vàng nhạt.

+ Ưu điểm hạt nhựa PVC

- Kháng hóa chất tốt

- Chống ẩm, không thấm nước

- Chống tia cực tím

- PVC có khả năng tự chống cháy, chống nhiễm điện

- PVC nguyên sinh có thể được sử dụng nhiều trong việc sản xuất các sản phẩm dân dụng và công nghiệp.

+ Nhược điểm hạt nhựa PVC

- Giòn, có độ bền thấp trong môi trường có nhiệt độ thấp.

- Dễ bị lão hóa nhiệt trong điều kiện nhiệt độ cao hơn 120oC.

*Thành phần và tính chất của một số hoá chất sử dụng:

Bảng 4. Thành phần và tính chất của một số hoá chất sử dụng

|

Tên hoá chất |

Thành phần hóa chất |

Tỷ lệ (%) |

Số CAS |

Đặc tính |

|

Sơn UV |

TMPTA (Trimethylolprop ane triacrylate) |

40% |

15625-89-5 |

+ Trạng thái lỏng ở 250C, không tan trong nước, ổn định ở điều kiện bình thường. + Hóa rắn khi tiếp xúc trực tiếp với ánh sáng mặt trời; bức xạ cực tím.. + Tác hại: Gây kích ứng da nhẹ; Độc khi nuốt phải. |

|

PUA (Polyurea coating |

60% |

4986-89-4 |

||

|

Keo dán đế TPR-1452 |

Cao su tổng hợp |

20-35% |

25038 - 32 - 8 |

+ Là dạng rắn, mùi nhựa nhẹ, pH trung tính, không tan trong nước + Điểm làm mềm: khoảng 1100C + Điểm chớp cháy: >2200C + Tác hại: không gây độc cho môi trường, không gây ra các nguy cơ về vật lý và hóa học. |

|

Nhựa Tackifying |

35-50% |

68527 - 25 - 3 |

||

|

Nhựa nền |

15-24% |

8012 - 95 - 1 |

||

|

Chất chống oxy hóa |

<1% |

6683 - 19 – 8 31570 - 04 - 4 |

||

|

Keo dán đế VALOTE K VM-214 |

Ethylene vinyl acetate copolymer |

40-60% |

- |

+ Là dạng viên, mùi nhựa nhẹ, không tan trong nước. + Điểm chảy: 100-110oC + Tác hại: không gây độc cho môi trường, không gây ra các nguy cơ về vật lý và hóa học. |

|

Rosi/Resin |

20-60% |

- |

||

|

Sáp |

10-20% |

- |

||

|

Chất chống oxy hóa |

0,02-2% |

- |

|

Chất ổn định Canxi kẽm |

Canxi Stearate |

- |

1592-23-0 |

+ Là chất rắn dạng bột và hạt trắng, không tan trong nước và dung môi hữu cơ. + Nhiệt độ nóng chảy: 65- 1100C + Tác hại: Gây ra các triệu chứng hô hấp khi hít phải; làm cay mắt, gây dị ứng da khi tiếp xúc quá lâu; độc khi nuốt phải |

|

Kẽm Stearate |

- |

557-05-1 |

||

|

Chất bôi trơn ngoại |

Bí mật thương mại |

- |

- |

+ Trạng thái: dạng bột hoặc hạt màu trắng + Nhiệt độ nóng chảy: 90- 1100C + Độ hòa tan: tan trong nước + Mục đích: chất bôi trơn cho PVC và các loại nhựa khác + Tác hại: Gây khó chịu cho mắt; kích ứng mắt, đỏ và đau mắt; có thể gây khó chịu cho da; độc khi nuốt phải |

|

Chất bôi trơn nội |

Glyceryl Monostearate |

- |

- |

+ Trạng thái: dạng bột hoặc hạt màu trắng + Nhiệt độ nóng chảy: 60-800C + Độ hòa tan: tan trong nước + Mục đích: chất bôi trơn cho PVC và các loại nhựa khác + Tác hại: Gây ra các triệu chứng hô hấp khi hít phải; kích ứng mắt, đỏ và đau mắt; có thể gây khó chịu cho da; độc khi nuốt phải |

b.Nhiên liệu:

- Ngưồn cung cấp: mua tại công ty xăng dầu Hải Phòng.

- Lượng sử dụng:

+ Dầu diezen:126.000 lít/ năm

+ Dầu nhớt: 2.500 lít/năm

+ Dầu thuỷ lực: 2.500 lít/năm

c.Nguồn cung cấp điện, nước của Dự án c1. Nhu cầu sử dụng điện:

- Nguồn cung cấp: Công ty Điện Thịnh Phát.

- Mục đích sử dụng: Nhu cầu điện chủ yếu dùng để vận hành các thiết bị chính dùng trong quá trình sản xuất và phục vụ điện chiếu sáng trong Công ty;

- Ước tính khi dự án đi vào hoạt động ổn định, nhu cầu sử dụng điện của Dự án là 5.511.800 KWh/ năm.

c2. Nhu cầu sử dụng nước:

- Nước sử dụng cho dự án bao gồm nước phục vụ cho các nhu cầu sinh hoạt của cán bộ công nhân viên trong nhà máy, nước phục vụ quá trình sản xuất, nước dùng cho tưới cây, rửa đường và nước cho PCCC.

- Nguồn cấp nước: lấy từ hệ cấp nước chung của khu công nghiệp MP Đình Vũ.

Tính toán lượng nước sử dụng:

- Nhu cầu cấp nước sinh hoạt: Khi dự án đi vào hoạt động ổn đinh được tính toán tại bảng sau:

Nhu cầu lao động cho toàn bộ dự án là 350 người, số ca làm việc: 2 ca/ngày đêm; dự án hoạt động 300 ngày/năm, có hoạt động nấu ăn

Theo QCVN 01:2021/BXD - Quy chuẩn kỹ thuật quốc gia về quy hoạch xây dựng, định mức nước cấp cho sinh hoạt là 90 lít/người/ngày đêm => lượng nước ước tính cho 1 người làm việc một ca 8 tiếng trong nhà máy là 45 lít/người/ca.

Theo TCVN 4513:1988: Cấp nước bên trong -Tiêu chuẩn thiết kế là 25 lít/người.bữa ăn.

- Nhu cầu nước cấp cho hoạt động của cán bộ, công nhân viên là: 350 x (45 + 25) /1.000) = 24,5 m3/ngày = 7.350 m3/năm.

- Nước cấp cho quá trình sản xuất:

+ Nước cấp cho hệ thống làm mát thiết bị trộn lạnh (02 tháp giải nhiệt Colling 250RT để giải nhiệt nước) là 300 m3. Lượng nước cần bổ sung cho lượng thất thoát (do bay hơi) ước tính khoảng 0,7m3/ngày.

Định kỳ 1 quý/lần = 4 lần/năm, Nhà máy sẽ hút phần cặn đáy và nước phía dưới bể để thải bỏ. Lượng nước mỗi lần thải bỏ là 5m3. Lượng nước bổ sung bằng lượng nước hút đi là: 5m3/lần x 4 lần/năm = 20m3/năm.

Vậy, lượng nước sử dụng hàng năm cho quá trình làm mát thiết bị trộn lạnh là: 300 + 20 + (0,7 x 300) = 530 m3/năm.

+ Nước cấp cho quá trình bơm hút chân không của hệ thống hút khí đùn ép nhựa: lượng nước cấp ban đầu 67,1 m3 và bổ sung lượng thất thoát do bay hơi (chiếm 0,05%) là: 0,3 m3/ngày.

Vậy, lượng nước sử dụng cho quá trình bơm hút chân không của hệ thống hút khí đùn ép nhựa là: 67,1 + 0,3 x 300 = 157,1 m3/năm

=> Tổng lượng nước cấp cho quá trình sản xuất = 530 + 157,1 = 687,1 m3/năm.

- Nước tưới cây rửa đường:

Theo tiêu chuẩn Theo QCVN 01:2021/BXD - Quy chuẩn kỹ thuật quốc gia về quy hoạch xây dựng, lượng nước tưới cây rửa đường được tính là 0,4 lít/m2/lần/ngày.đêm. Với định mức nước sử dụng là 0,4 lít/m2/lần/ngày.đêm thì lượng nước sử dụng cho tưới cây rửa đường sẽ là: 0,4/1.000 x 7.108,29 = 2,84 m3/ngày = 443,55 m3/năm. (diện tích sân đường nội bộ: 3.103,29 m2, diện tích cây xanh: 4.005 m2, tưới 13 ngày/ tháng).

Hoạt động tưới cây rửa đường chỉ diễn ra trong những ngày nắng. Do diện tích sân đường của nhà máy đã được bê tông hóa hoàn toàn nên nước rửa đường hầu như sẽ bay hết, không thải ra ngoài môi trường.

Bảng 5. Tổng nhu cầu sử dụng nước trong năm ổn định

|

STT |

Hạng mục |

Lượng nước sử dụng (m3/năm) |

|

1 |

Nước cấp sinh hoạt |

7.350 |

|

2 |

Nước cho quá trình sản xuất |

687,1 |

|

3 |

Nước tưới cây, rửa đường |

443,55 |

|

Tổng |

8.480,65 |

|

Ngoài ra, lượng nước sử dụng cho công tác PCCC là 300 m3.

>>> XEM THÊM: Đề xuất xin giấy phép môi trường của dự án mở rộng nhà máy sản xuất thực phẩm

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy cán thép chất lượng cao

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy bê tông

- › Báo cáo đề xuất cấp (GPMT) giấy phép môi trường nhà máy sản xuất sợi, dệt vải

- › Báo cáo đề xuất cấp giấy phép môi trường dự án sản xuất tôm giống

- › Báo cáo đề xuất cấp GPMT dự án đầu tư xây dựng khu dịch vụ Logistics và kho bãi Container

- › Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất phụ tùng ô tô

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất sàn nhựa

- › Báo cáo đề xuất cấp GPMT nhà máy chế biến đường

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất bia, nước uống có gas

- › Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất phụ kiện kim loại

- › Hồ sơ đề nghị cấp giấy phép môi trường dự án cơ sở sản xuất nước mắm

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy điện gió

Gửi bình luận của bạn