Báo cáo đề xuất cấp GPMT nhà máy chế biến đường

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường nhà máy chế biến đường từ cây mía, công suất 2.000 tấn mía cây/ngày. Dự án đang hoạt động sản xuất đường RE trực tiếp từ mía cây theo phương pháp chế luyện Carbonat hóa giúp hạ chi phí sản xuất và chất lượng cao.

Ngày đăng: 05-02-2025

678 lượt xem

1. Xuất xứ, hoàn cảnh ra đời của Dự án. ix

2. Cơ sở lập Báo cáo đề xuất cấp GPMT cho Dự án. x

3. Phạm vi, quy mô đề xuất cấp GPMT cho Dự án. xi

II. CÁC THỦ TỤC, VĂN BẢN PHÁP LÝ CỦA DỰ ÁN ĐÃ ĐƯỢC CẤP CÓ THẨM QUYỀN PHÊ DUYỆT, CẤP PHÉP. xi

CHƯƠNG I: THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ.. 13

I.1. TÊN CHỦ DỰ ÁN ĐẦU TƯ.. 13

I.3. CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM SẢN XUẤT CỦA DỰ ÁN ĐẦU TƯ.. 16

I.3.1. Công suất của Dự án đầu tư. 16

I.3.2. Công nghệ của Dự án đầu tư. 16

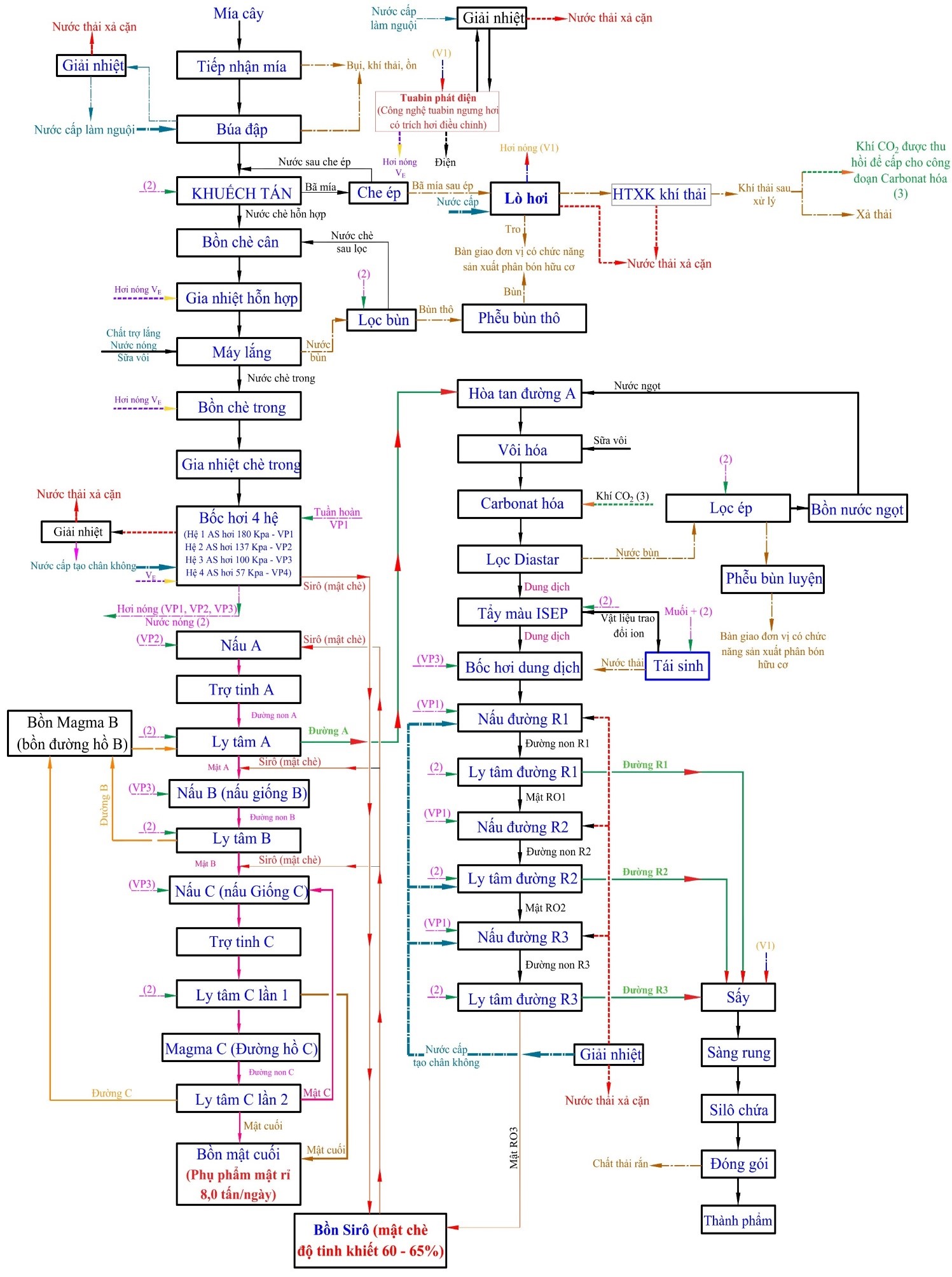

A. Lưu trình sản xuất đường từ cây mía. 16

B. Công nghệ sản xuất đường đang áp dụng. 27

C. Thời gian hoạt động của Dự án (mùa vụ sản xuất). 30

D. Dữ liệu cần bằng vật chất tại Dự án. 30

I.3.3. Dây chuyền máy móc, thiết bị đã lắp đặt cho Dự án đầu tư. 31

I.3.4. Sản phẩm của Dự án đầu tư. 85

I.4.1. Nhu cầu sử dụng nguyên liệu, vật liệu trong sản xuất của Dự án đầu tư. 85

I.4.2. Nhu cầu sử dụng nhiên liệu trong sản xuất của Dự án đầu tư. 90

I.4.3. Nhu cầu sử dụng điện năng của Dự án đầu tư. 91

I.4.4. Nhu cầu sử dụng nhiệt năng của Dự án đầu tư. 91

I.4.5. Nhu cầu sử dụng nước của Dự án đầu tư. 94

I.5. CÁC THÔNG TIN KHÁC LIÊN QUAN ĐẾN DỰ ÁN ĐẦU TƯ.. 101

I.5.1. Quy mô các hạng mục công trình đã đầu tư xây dựng. 101

I.5.2. Tình hình thực hiện các hạng mục bảo vệ môi trường tại Dự án đầu tư. 105

CHƯƠNG II: SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.. 107

II.2. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ ĐỐI VỚI KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG 108

CHƯƠNG III: KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ.. 112

III.1. CÔNG TRÌNH, BIỆN PHÁP THOÁT NƯỚC MƯA, THU GOM VÀ XỬ LÝ NƯỚC THẢI 112

III.1.1. Thu gom, thoát nước mưa. 112

III.1.2. Thu gom, thoát nước thải 112

III.2. CÔNG TRÌNH, BIỆN PHÁP XỬ LÝ BỤI, KHÍ THẢI. 130

III.2.1. Công trình, biện pháp xử lý bụi, khí thải lò hơi công suất 80 tấn hơi/giờ. 130

III.2.2. Công trình, biện pháp xử lý bụi, khí thải máy phát điện dự phòng. 136

III.3. CÔNG TRÌNH, BIỆN PHÁP LƯU GIỮ, XỬ LÝ CHẤT THẢI RẮN THÔNG THƯỜNG 137

III.3.1. Công trình, biện pháp lưu giữ, xử lý chất thải rắn sinh hoạt 137

III.3.2. Công trình, biện pháp lưu giữ, xử lý chất thải rắn công nghiệp. 138

III.4. CÔNG TRÌNH, BIỆN PHÁP LƯU GIỮ, XỬ LÝ CHẤT THẢI NGUY HẠI. 138

III.5. CÔNG TRÌNH, BIỆN PHÁP GIẢM THIỂU TIẾNG ỒN, ĐỘ RUNG.. 139

III.5.1. Biện pháp giảm thiểu tiếng ồn trong hoạt động sản xuất 139

III.5.2. Biện pháp giảm thiểu độ rung trong hoạt động sản xuất 140

III.7. CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG KHÁC.. 147

CHƯƠNG IV: NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG.. 152

IV.1. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP MÔI TRƯỜNG ĐỐI VỚI NƯỚC THẢI. 152

IV.1.1. Nguồn phát sinh nước thải 152

IV.1.2. Dòng nước thải và lưu lượng, vị trí xả nước thải 152

IV.2. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP MÔI TRƯỜNG ĐỐI VỚI KHÍ THẢI. 156

IV.2.1. Nguồn phát sinh khí thải 156

IV.2.2. Dòng khí thải và lưu lượng, vị trí xả khí thải 156

IV.3. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP MÔI TRƯỜNG ĐỐI VỚI TIẾNG ỒN, RUNG.. 158

IV.3.1. Nguồn phát sinh tiếng ồn, rung. 158

IV.3.2. Vị trí phát sinh tiếng ồn, rung. 158

IV.3.3. Giá trị giới hạn áp dụng đối với tiếng ồn, rung. 159

IV.4. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP MÔI TRƯỜNG ĐỐI VỚI CHẤT THẢI RẮN VÀ CHẤT THẢI NGUY HẠI. 159

IV.4.1. Nguồn phát sinh và khối lượng chất thải nguy hại 159

IV.4.2. Nguồn phát sinh và khối lượng chất thải rắn công nghiệp thông thường. 160

IV.4.3. Nguồn phát sinh và khối lượng chất thải rắn sinh hoạt 161

V.1. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI CỦA DỰ ÁN ĐẦU TƯ.. 162

V.3. CHƯƠNG TRÌNH QUAN TRẮC CHẤT THẢI (ĐỊNH KỲ, TỰ ĐỘNG, LIÊN TỤC) THEO QUY ĐỊNH PHÁP LUẬT.. 165

V.3.1. Chương trình quan trắc môi trường định kỳ. 165

V.3.2. Chương trình quan trắc tự động, liên tục chất thải 165

V.4. KINH PHÍ THỰC HIỆN QUAN TRẮC MÔI TRƯỜNG HẰNG NĂM... 166

CHƯƠNG VI: CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ.. 168

MỞ ĐẦU

I. GIỚI THIỆU DỰ ÁN

1. Xuất xứ, hoàn cảnh ra đời của Dự án

Nhà máy đường Kiên Giang do Công ty Mía đường Kiên Giang làm Chủ đầu tư và bắt đầu đi vào hoạt động từ tháng 04/1998 với tổng vốn đầu tư ban đầu khoảng 11 triệu USD, công suất sản xuất đường 1.200 tấn mía cây/ngày. Sau nhiều năm hoạt động thua lỗ, đến cuối tháng 03/2006 Nhà máy phải ngưng hoạt động do máy móc hư hỏng và thiếu nguyên liệu sản xuất.

Tháng 09/2008, Nhà máy đường Kiên Giang được Công ty Mua bán nợ và tài sản tồn đọng của Doanh nghiệp (tên viết tắt DATC) mua lại, sửa chữa và đưa vào vận hành sản xuất cho đến cuối niên vụ năm 2015 thì ngưng hoạt động do khan hiếm nguồn nguyên liệu sản xuất.

Trước tình hình đó, Công ty TNHH ...đã tiến hành thủ tục mua lại Nhà máy mía đường Kiên Giang và lên kế hoạch di dời Nhà máy về tỉnh Tây Ninh. Việc di dời này được thực hiện để tạo điều kiện phát triển sản xuất hiệu quả hơn và phù hợp với nhu cầu vùng nguyên liệu. Mặc dù là mua lại Nhà máy để tiến hành di dời nhưng thực tế Nhà máy đã hoạt động nhiều năm và nhiều máy móc đã hư hỏng không thể sử dụng nên Công ty TNHH .. chỉ thực hiện di dời khoảng 20% dây chuyền thiết bị sản xuất hiện hữu của Nhà máy về Tây Ninh, khoảng 80% dây chuyền máy móc còn lại sẽ được Công ty TNHH .. đầu tư mới khi triển khai xây dựng dự án.

Công ty TNHH ... có trụ sở làm việc chính tọa lạc tại ấp Thanh Xuân, xã Mỏ Công, huyện Tân Biên, tỉnh Tây Ninh. Công ty hoạt động theo Giấy chứng nhận đăng ký doanh nghiệp số ..., chứng nhận đăng ký lần đầu ngày 24 tháng 03 năm 2006 do Sở Kế hoạch và Đầu tư tỉnh Tây Ninh cấp.

Tháng 06/2016, Công ty TNHH ... đã được UBND tỉnh Tây Ninh cấp Quyết định số 1552/QĐ – UBND ngày 21/06/2016 về việc phê duyệt chủ trương đầu tư thực hiện dự án “Di dời, nâng cấp Nhà máy chế biến đường từ Kiên Giang về lắp đặt tại xã Ninh Điền, huyện Châu Thành, tỉnh Tây Ninh” với mục tiêu: sản xuất đường quy mô 1.200 tấn mía cây/ngày; sản xuất cồn 25.000 lít/ngày; sản xuất điện 2MW tại ấp Gò Nổi, xã Ninh Điền, huyện Châu Thành, tỉnh Tây Ninh. Quy mô sử dụng đất của dự án là 20ha (nằm trong tổng diện tích 1.529,4ha đất thuê thực hiện dự án trồng mía của Công ty TNHH ..). Tiếp đó, Công ty đã lập báo cáo đánh giá tác động môi trường cho dự án và đã được UBND tỉnh Tây Ninh phê duyệt.

Sau khi được phê duyệt ĐTM, Công ty đã tiến hành các thủ tục về xây dựng theo quy định và đã được UBND tỉnh Tây Ninh cấp Quyết định số 2323/QĐ – UBND ngày 01/09/2016 về việc phê duyệt đồ án Quy hoạch chi tiết 1/500 Nhà máy chế biến đường ..., huyện Châu Thành, tỉnh Tây Ninh. Tiếp đó, Công ty được Sở Xây dựng cấp Giấy phép xây dựng số 117/GPXD – SXD ngày 21/09/2016 về việc được phép xây dựng các công trình thuộc dự án Di dời Nhà máy chế biến đường từ Kiên Giang về lắp đặt tại xã Ninh Điền, huyện Châu Thành, tỉnh Tây Ninh.

Tuy nhiên, trong quá trình triển khai xây dựng dự án “Di dời, nâng cấp Nhà máy chế biến đường từ Kiên Giang về lắp đặt tại xã Ninh Điền, huyện Châu Thành, tỉnh Tây Ninh”, Công ty nhận thấy với vùng nguyên liệu mía có diện tích hơn 1.500ha đang được Công ty canh tác theo Quyết định số 2082/QĐ – UBND ngày 08 tháng 08 năm 2016 của UBND tỉnh Tây Ninh về việc gia hạn sử dụng đất thì dây chuyền sản xuất đường quy mô 1.200 tấn mía cây/ngày đang triển khai xây dựng, lắp đặt là chưa thực sự phù hợp với tiềm năng nguyên liệu tại chỗ.

Trên cơ sở đó, Công ty quyết định đề xuất nâng công suất sản xuất đường quy mô 1.200 tấn mía cây/ngày lên 2.000 tấn mía cây/ngày và đã được UBND tỉnh Tây Ninh chấp thuận chủ trương điều chỉnh nâng công suất và tăng vốn đầu tư dự án tại Văn bản số 2904/UBND – KTTC ngày 13/10/2016. Đồng thời, Công ty đã được Sở Kế hoạch và Đầu tư tỉnh Tây Ninh cấp Giấy chứng nhận đăng ký đầu tư mã số dự án ..., chứng nhận lần đầu ngày 26/04/2016, chứng nhận thay đổi lần thứ ba ngày 22/11/2016. Theo Giấy chứng nhận đăng ký đầu tư, Công ty TNHH .. thực hiện đầu tư dự án “Di dời, nâng cấp Nhà máy chế biến đường từ Kiên Giang về lắp đặt tại xã Ninh Điền, huyện Châu Thành, tỉnh Tây Ninh” tại ấp Gò Nổi, xã Ninh Điền, huyện Châu Thành, tỉnh Tây Ninh với mục tiêu: sản xuất đường quy mô 2.000 tấn mía cây/ngày; sản xuất cồn quy mô 25.000 lít/ngày; sản xuất điện quy mô 2mW. Tổng diện tích mặt đất sử dụng 20ha (nằm trong diện tích 1.529,4ha thuộc nông trường Ninh Điền của Công ty TNHH ...).

Tiếp đó, Công ty TNHH ... đã lập báo cáo ĐTM cho dự án “Di dời, nâng cấp Nhà máy chế biến đường từ Kiên Giang về lắp đặt tại xã Ninh Điền, huyện Châu Thành, tỉnh Tây Ninh, công suất 2.000 tấn mía cây/ngày” và đã được UBND tỉnh Tây Ninh phê duyệt tại Quyết định số 3242/QĐ-UBND ngày 21 tháng 12 năm 2016. Dự án chính thức đi vào hoạt động từ niên vụ 2017 – 2018.

Đến niên vụ 2023 – 2024, do tình hình tài chính của Công ty gặp nhiều khó khăn nên đã tạm ngừng hoạt động sản xuất tại dự án trong suốt mùa vụ vừa qua.

CHƯƠNG I: THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

I.1. TÊN CHỦ DỰ ÁN ĐẦU TƯ

CÔNG TY TRÁCH NHIỆM HỮU HẠN.......

Địa chỉ liên hệ: Thanh Xuân, xã Mỏ Công, huyện Tân Biên, tỉnh Tây Ninh.

Người đại diện theo pháp luật của Chủ dự án: ...

Chức vụ: Chủ tịch Hội đồng thành viên

Quốc tịch: Việt Nam

Người được ủy quyền: ...

Chức vụ: Giám đốc

Quốc tịch: Việt Nam

Thông tin liên lạc:

Điện thoại: ...

Fax: .....

Giấy chứng nhận đăng ký doanh nghiệp Công ty trách nhiệm hữu hạn hai thành viên trở lên, mã số doanh nghiệp ... đăng ký lần đầu ngày 24/03/2006 do Sở Kế hoạch và Đầu tư tỉnh Tây Ninh cấp, đăng ký thay đổi lần thứ 14 ngày 05/12/2024 của Sở Kế hoạch và Đầu tư tỉnh Tây Ninh cấp;

Giấy chứng nhận đăng ký đầu tư mã số dự án ...., chứng nhận lần đầu ngày 26 tháng 04 năm 2006, chứng nhận thay đổi lần thứ ba ngày 22 tháng 11 năm 2016 của Sở Kế hoạch và Đầu tư tỉnh Tây Ninh cấp;

I.2. TÊN DỰ ÁN ĐẦU TƯ

NHÀ MÁY CHẾ BIẾN ĐƯỜNG

Địa điểm thực hiện dự án: xã Ninh Điền, huyện Châu Thành, tỉnh Tây Ninh.

Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư:

- Ủy ban nhân dân tỉnh Tây Ninh;

- Sở Tài nguyên và Môi trường tỉnh Tây Ninh.

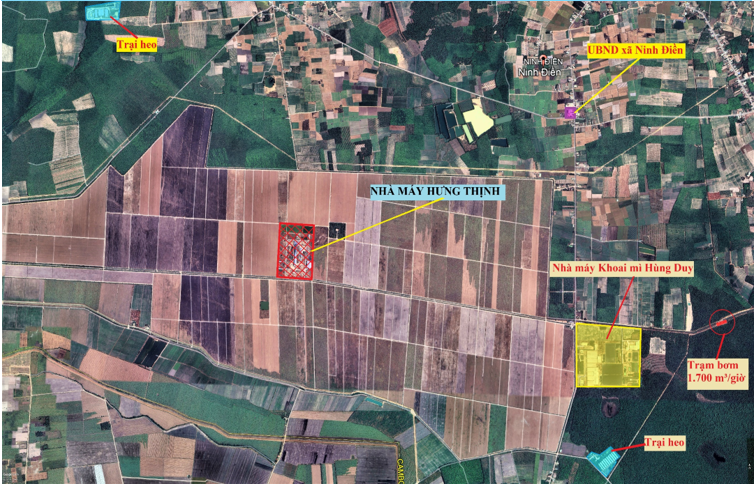

Với trị trí thực hiện tại ấp Gò Nổi, xã Ninh Điền, huyện Châu Thành, tỉnh Tây Ninh. Dự án có tứ cận tiếp giáp với các đối tượng như sau:

- Phía Đông: Giáp với đường đất nội bộ của nông trường mía Ninh Điền của Công ty TNHH ...

- Phía Tây: Giáp với đất canh tác của nông trường mía Ninh Điền của Công ty TNHH ...

- Phía Nam: Giáp với mương thoát nước;

- Phía Bắc: Giáp với đất canh tác của nông trường mía Ninh Điền của Công ty TNHH ....

Hình I-1 Vị trí thực hiện dự án

I.3. CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM SẢN XUẤT CỦA DỰ ÁN ĐẦU TƯ

I.3.1. Công suất của Dự án đầu tư

Bảng I-2 Công suất hoạt động đề xuất cấp phép của dự án đầu tư

|

TT |

Tên |

Quy mô xin cấp phép |

Tương đương thành phẩm |

|---|---|---|---|

|

A |

Sản phẩm chính |

||

|

|

Đường từ cây mía |

2.000 tấn mía cây/ngày |

182,5 (±10%) tấn/ngày |

|

B |

Phụ phẩm |

||

|

|

Mật rỉ |

96 tấn/ngày |

96 (±10%) tấn/ngày |

(Nguồn: Công ty TNHH .... – năm 2024)

Ghi chú: Đối với khối lượng đường thành phẩm được sản xuất từ mía cây, khối lượng đường thu được có thể chênh lệch theo từng ngày phụ thuộc vào chữ đường (hay còn gọi với thuật ngữ viết tắt là CCS) của nguyên liệu mía cây. Trung bình, với nguyên liệu mía cây được trồng trên địa bàn tỉnh Tây Ninh, chữ đường bình quân của mía cây là từ 8,5 – 9,0 CCS, chữ đường bình quân đạt mức cao trong cả năm là 9,3 CCS.

I.3.2. Công nghệ của Dự án đầu tư

A. Lưu trình sản xuất đường từ cây mía

Trong nhiều năm qua, quy trình công nghệ sản xuất đường từ cây mía của dự án vẫn không có sự thay đổi nào đáng kể so với quy trình công nghệ sản xuất đã được Ủy ban nhân dân tỉnh Tây Ninh phê duyệt ĐTM tại Quyết định số 3242/QĐ – UBND ngày 21/12/2016 của UBND tỉnh Tây Ninh về việc phê duyệt báo cáo đánh giá tác động môi trường của dự án “Di dời, nâng cấp Nhà máy chế biến đường từ Kiên Giang về lắp đặt tại xã Ninh Điền, huyện Châu Thành, tỉnh Tây Ninh công suất 2.000 tấn mía cây/ngày” do Công ty TNHH .... làm Chủ dự án. Quy trình công nghệ sản xuất đường tại dự án được trình bày trong sơ đồ Hình I-2 bên dưới.

Chú giải một số thuật ngữ chuyên dụng trong ngành sản xuất đường được sử dụng cho thuyết minh công nghệ sản xuất tại dự án như sau:

- Đường RS (Reducing sugar): Đường khử.

- Đường RE (Refined Extra): Đường Sacaroza (Saccharose) được tinh chế và kết tinh.

- Nước thẩm thấu: Nước nóng phun vào bã mía để hòa tan đường còn lại trong bã mía.

- Bùn thô (Bã bùn): Hỗn hợp thu được ở đáy máy lắng.

- Tái sinh: Khôi phục lại năng lực hấp phụ đã dùng bằng phương pháp hóa học hoặc nhiệt.

- Bx (Chất khô): Hàm lượng những chất hòa tan không bay hơi có trong dung dịch đường.

- Mật chè (Sirô): Phần còn lại của nước mía sau khi bốc hơi có nồng độ 60 – 65%.

- CK: Tổng khối lượng chất rắn hòa tan và đường có trong hỗn hợp.

- Ap: Độ tinh khiết của mật chè thể hiện bằng tỷ số % lượng đường có trong hỗn hợp dung dịch nước đường.

- Đường non: Hỗn hợp tinh thể đường và mẫu dung dịch khi xả đường từ nồi nấu đường chân không. Dựa theo thứ tự nấu đường có được đường non A, B, C.

- Hồ đường (Magma): Hỗn hợp đường tinh thể với dung dịch đường (mật chè hoặc nước).

- Mật nguyên (Mật A1): Mật tách ra sau khi li tâm đường A.

- Mật rửa (Mật A2): Mật tách ra từ sự rửa nước và rửa hơi trong quá trình li tâm đường non A.

- Mật cuối: Phần mật cuối cùng của quá trình sản xuất đường.

Hình I-2 Sơ đồ lưu trình sản xuất đường từ cây mía, công suất 2.000 tấn mía cây/ngày

Thuyết minh quy trình:

Lưu trình tiếp nhận mía cây

Mỗi xe tải chở nguyên liệu mía cây vào khi đi vào dự án sẽ di chuyển qua bàn cân để xác định trọng lượng xổi và được cấp một phiếu cân xổi. Sau khi cân xổi, mỗi xe mía được lấy mẫu để phân tích chất lượng mía (chữ đường, tạp chất) hay còn gọi là phân tích CCS (chỉ số CCS là thước đo tương đối về mức độ thu hồi đường trên 1 đơn vị mía tính theo tấn) và đánh giá tạp chất trong nguyên liệu mía.

Toàn bộ quy trình phân tích CCS của dự án được áp dụng theo QCVN 01 – 98:2012/BNNPTNT – Quy chuẩn kỹ thuật Quốc gia chất lượng mía nguyên liệu được ban hành tại Thông tư số 29/2012/TT – BNNPTNT ngày 03/07/2012 của Bộ Nông nghiệp và Phát triển nông thôn.

Tối đa sau thời gian 60 phút kể từ thời điểm khoan lấy mẫu mía, kết quả đo đạc, phân tích tạp chất và chữ đường của mía sẽ được dự án công bố để làm cơ sở xác định giá thành thanh toán. Mẫu mía sử dụng trong quá trình phân tích chữ đường và tạp chất của từng xe tải mía được dự án lưu trữ ở nhiệt độ 4 – 8°C trong thời gian 08 giờ sau khi công bố kết quả CCS nhằm giải quyết các tranh chấp, khiếu nại của khách hàng nếu có xảy ra hoặc phục vụ cho công tác kiểm tra đột xuất của Cơ quan chức năng.

Trung bình, với nguyên liệu mía cây được trồng trên địa bàn tỉnh Tây Ninh thì chữ đường bình quân của mía cây là từ 8,5 – 9,0 CCS, chữ đường bình quân đạt mức cao trong cả năm là 9,3 CCS.

Sau khi qua công đoạn mẫu phân tích chữ đường, xe tải chở nguyên lên mía tiếp tục di chuyển lên bàn lật để đổ mía cây vào băng tải tiếp nạp (băng tải bàn lật). Xe tải đã hoàn tất quá trình đổ mía cây lên băng tải sẽ quay trở lại khu vực cân để cân trọng lượng bì. Trọng lượng mía của mỗi xe tải được xác định bằng công thức như sau: Trọng lượng mía = trọng lượng xổi – trọng lượng bì

Trường hợp mía nguyên cây, khi xe mía đến sân mía, nhân viên sân mía sẽ tiếp nhận phiếu cân xổi và tiến hành cẩu mía (tùy theo trường hợp tại thời điểm đó, mía được chất xuống sân để dự trữ hoặc đưa lên bàn lùa để đưa vào dây chuyền sản xuất).

Trường hợp mía chặt khúc, khi xe mía đến sân mía, nhân viên sẽ tiếp nhận phiếu cân xổi, hướng dẫn xe mía chạy lên bàn lật S01CT02, để xả mía băng tải S01CV01, đưa mía vào dây chuyền sản xuất.

- Công đoạn búa đập

Trước khi mía ra khỏi bàn lùa, một máy gạt có tốc độ không đổi được lắp đặt ở cuối bàn lùa để cấp mía ổn định cho băng chuyền mía (S01-CV-01). Trên băng chuyền mía có lắp đặt một máy khỏa bằng để ổn định lớp mía nạp vào dao chặt mía số 01. Mía sau khi qua dao chặt số 1, được băng chuyền mía đã chặt (S01-CV-02) đưa vào dao chặt số 2 để xé mía thành những sợi dài, đường kính nhỏ chỉ bằng vài milimet, giúp cho quá trình ép trích nước mía được thuận lợi.

Mía sau khi ra khỏi dao chặt 2 đi vào băng chuyền S01-CV-03 và băng chuyền cao su (S01 CV-04), trên băng chuyền cao su, có lắp 1 nam châm để hút các kim loại ra khỏi khối mía, sau đó đưa vào máng nạp che ép 3 trục.

Khi di chuyển trên băng tải, mía cây sẽ đi qua một hệ thống búa đập được lắp cố định và có chiều quay ngược với băng tải, mía đi từ ngoài vào trong được dao chặt đánh lên và đập vào các đê cuốn ra phía sau băng tải, mía được đập tơi thành các mảnh nhỏ. Mục đích của công đoạn này là để thuận lợi cho quá trình ép trích ly nước chè phía sau.

- Lưu trình trích ly nước mía (công đoạn khuếch tán)

Mía sau khi ra khỏi hệ thống búa đập và che ép được băng tải dẫn tiếp vào máy khuếch tán. Máy khuếch tán làm việc theo phương pháp thẩm thấu với tác nhân là nước nóng nhằm làm tăng hiệu suất trích ly nước mía, nguồn nước nóng sử dụng cho công đoạn này được cấp từ quá trình bốc hơi của 03 hiệu gồm: hiệu 1 AS hơi 170 Kpa - VP1, hiệu 2 AS hơi 120 Kpa - VP2 và hiệu 3 AS hơi 70 Kpa - VP3.

Để lấy kiệt đường trong mía, sao cho lượng đường saccharose mất theo bã mía là thấp nhất. Mía đã đánh tơi được đưa vào che ép số 1 thông qua máng nạp 1. Mực độ máng nạp 1 được cài đặt từ nhân viên vận hành, dùng để điều khiển tốc độ các băng chuyền mía S01CV01, S01CV02, S01CV03, S01CV04 nhằm duy trì mực độ bã ổn định trong máng nạp 1.

Bã mía sau khi qua bộ ép 1 sẽ được các băng tải trung gian số 1, 2, 3, 4 lần lượt chuyển cho các bộ ép 2, 3, 4, 5. Máy ép số 1 và 5 là máy ép 6 trục, máy ép 2, 3, 4 là máy ép 4 trục. Bã mía sau khi ra khỏi che ép 5 sẽ được các băng chuyền bã chuyển đến lò hơi để đốt lò hoặc được chứa trong nhà chứa bã thừa.

Tại băng chuyền trung gian số 4 dùng nước nóng có nhiệt độ khoảng 75 – 80°C để tưới thắm bã mía nhằm trích tối đa đường saccharose trong bã mía.

Nước chè sau khi được ép ra tại che ép 5 được bơm lên tưới thấm cho bã mía vào che ép 4, kế tiếp nước chè che ép 4 tưới thấm cho che ép 3, tiếp tục nước chè che ép 3 tưới thấm cho che ép 2. Nước chè từ che ép 2, che ép 1 gom lại thành nước chè trích ly được bơm đến lược quay để loại bã mía có trong nước chè. Nước chè sau lược được bơm qua cân xác định khối lượng (bã mía sau lược quay đổ về che ép 1 để ép lại).

Bã mía sau khi qua che ép có độ ẩm khoảng 50% được dùng làm nhiên liệu đốt cho lò hơi, lượng bã dư sẽ được lưu trữ ở sân chứa bã.

Dự án có 01 lò hơi công suất 80 tấn hơi/giờ hoạt động cung cấp hơi cho các công đoạn sản xuất đường tại dự án, phần hơi dư được sử dụng để hoạt động 01 Turbine phát điện công suất 2 MW. Sản lượng điện sinh ra được sử dụng toàn bộ hoạt động sản xuất và sinh hoạt tại dự án.

- Lưu trình làm sạch và làm trong nước mía trong khâu hóa chế (công đoạn bồn chè cân + gia nhiệt hỗn hợp + máy lắng + bồn chè trong + gia nhiệt chè trong)

Nước chè trích từ khu ép được bơm sang thùng chứa tại khu chế luyện, tại đây nước chè được bơm vào gia nhiệt 0 dạng ống chùm, để được gia nhiệt đến nhiệt độ từ 35 -450C. Hơi cấp cho gia nhiệt 0 là hơi thứ của bốc hơi hiệu 5. Nước chè sau gia nhiệt 0 đi thẳng vào gia nhiệt 1 để được gia nhiệt đến nhiệt độ từ 70-750C. Gia nhiệt 1 gồm 02 cấp:

- Gia nhiệt 1 cấp I, dạng ốm chùm, nâng nhiệt độ nước chè lên 60-65°C, sử dụng hơi thứ bốc hơi hiệu 4.

- Gia nhiệt 1 cấp II, dạng trực tiếp, nâng nhiệt độ nước chè đến 75°C sử dụng hơi thứ bốc hơi hiệu 3, lưu lượng hơi hiệu 3 đi gia nhiệt 1 này được điều khiển tự động để nhiệt nước chè đạt nhiệt độ yêu cầu để gia vôi ổn định. Nước chè ra khỏi gia nhiệt 1 sẽ chảy đến bồn nước chè hỗn hợp.

Nước chè hỗn hợp từ thùng chứa được bơm đến gia nhiệt 2. Trên đường ống hút của bơm nước chè hỗn hợp, nước chè được gia vôi đạt pH 7,5-7,8 (nước chè gia vôi). Việc gia vôi vào nước chè được thực hiện bằng hai bơm kiểu trục vít (Saccharate vôi được tạo thành do sự kết hợp của sữa vôi và syrup), hai bơm này có tốc độ thay đổi được nhằm duy trì độ pH do người vận hành cài đặt, trên đường ống thoát của 2 bơm kiểu trục vít có lắp đặt bộ khuấy trộn để trộn sữa vôi và syrup tạo thành saccharate vôi.

Gia nhiệt 2, bao gồm ba cấp.

- Tại gia nhiệt 2 cấp I, gia nhiệt 2.1, dạng ống chùm, nước chè đã được gia vôi đi vào gia nhiệt 2.1, để được gia nhiệt đến nhiệt độ khoảng từ 85°C, hơi cấp cho gia nhiệt 2.1 là hơi thứ của bốc hơi hiệu 3.

- Nước mía ra khỏi gia nhiệt cấp 1 đi vào gia nhiệt cấp II, gia nhiệt 2.2, dạng trực tiếp để được gia nhiệt đến 95°C, sử dụng hơi thứ bốc hơi hiệu 2.

- Nước mía ra khỏi gia nhiệt 2.2 sẽ đi tiếp vào gia nhiệt cấp III, gia nhiệt 2.3, dạng trực tiếp. Hơi cấp cho gia nhiệt cấp 3 là hơi thứ của bốc hơi hiệu 1, lưu lượng hơi này được điều khiển tự động để gia nhiệt nước chè đạt yêu cầu cho sự tản khí là từ 103¸105°C.

Tiếp đó, nước chè hỗn hợp được đưa vào máy lắng với mục đích loại tối đa các chất không đường ra khỏi nước chè đã được gia nhiệt nhằm làm tăng tốc độ kết tinh đường saccharose. Tại máy lắng, tạp chất kết tủa (CaCO3, Ca3(PO4)2) sẽ lắng xuống đáy mỗi ngăn và được gọi là bùn loãng, phần nước trong ở trên gọi là nước chè trong).

Nước chè sau khi ra khỏi gia nhiệt 2 sẽ đến thùng tản khí rồi chảy xuống thùng lắng, tại cửa vào bồn lắng nước chè được bổ sung chất trợ lắng (đã pha sẵn có nồng độ 0,1-0,2%) nhằm để thúc đẩy nhanh quá trình lắng trong nước chè. Nước chè lắng trong từ thùng lắng chảy tràn về lược bã nhuyễn để tách bã nhuyễn trước khi chảy xuống thùng chứa nước chè trong cung cấp cho bốc hơi. Nước bùn từ đáy bồn lắng và bã nhuyễn sau khi tách ra từ lược bã dạng sàng cong, phần bùn loãng dưới đáy máy lắng được dẫn đến công đoạn lọc bùn.

Quá trình lắng tại máy lắng được kiểm soát bằng công nghệ kiểm soát tự động đối với các chỉ tiêu pH, nhiệt độ. Việc bổ sung sữa vôi, nước nóng và chất trợ lắng được thực hiện bằng bơm định lượng, có tác dụng điều hoà lưu lượng cũng như nồng độ hoá chất sử dụng, giúp cho quá trình lắng luôn ổn định, giảm khả năng chuyển hoá đường và tăng hiệu suất làm việc của thiết bị lắng.

Để tăng hiệu quả cho quá trình lọc bùn, nước nóng từ quá trình bốc hơi của 03 hiệu gồm: hiệu 1 AS hơi 170 Kpa - VP1, hiệu 2 AS hơi 120 Kpa - VP2 và hiệu 3 AS hơi 70 Kpa - VP3 được dẫn vào thiết bị lọc chân không để tận thu nước chè trong quá trình lọc bùn loãng. Cấu tạo của thiết bị lọc chân không bao gồm một hệ thống lưới lọc bao quanh trục quay, một hệ thống hút chân không bên trong trục quay. Khi trục quay hoạt động, hệ thống hút chân không hoạt động sẽ tạo áp lực hút nước chè ra khỏi bùn loãng còn phần bã bùn sẽ được giữ lại trên lưới lọc. Kết hợp với sự quay của trục, bã bùn dính trên lưới lọc sẽ được thanh gạt bùn dưới đáy trục, gạt về máng để thu gom lại.

Cụ thể nước bùn và bã nhuyễn từ thùng chứa được bơm lên thùng chứa rồi chảy xuống máng chứa bùn có cánh khuấy của thiết bị lọc chân không. Dưới tác dụng của lực hút chân không vùng thấp (150 đến 230 mmHg) để tạo thành lớp bánh bùn lọc bám trên bề mặt lưới của trống lọc bùn. Lớp bánh bùn lọc được rửa bằng nước ấm xịt qua vòi phun với lưu lượng từ 100 đến 150 lít/phút, dưới tác dụng lực hút chân không vùng cao (380 đến 500 mmHg) nước lọc bùn được tách ra chứa vào thùng nước lọc, từ đây nước lọc được bơm về thùng chứa nước chè hỗn hợp. Bã bùn được tách ra liên tục khỏi bề mặt lưới trống lọc bùn nhờ một dao cạo bùn và được một băng tải chuyển đến phễu chứa bùn. Bùn từ phễu chứa được xả gián đoạn xuống xe chở đi nơi khác xử lý.

- Lưu trình cô đặc (công đoạn bốc hơi 05 hiệu)

Nước chè trong sau khi gia nhiệt được bơm tự động đến thiết bị bốc hơi, do nồng độ đường trước và sau quá trình cô đặc khác nhau nên để giảm bớt sự chuyển hóa của

đường và tiết kiệm năng lượng dự án sử dụng nhiều thùng bốc hơi liên tiếp.

Nước chè trong từ thùng chè trong được bơm đến dàn bốc hơi (5 hiệu) để tiến hành cô đặc nước chè, trước khi vào bốc hơi hiệu 1 nước chè trong sẽ đi qua gia nhiệt 3, gồm hai cấp 3.1 và 3.2 để gia nhiệt nước chè trong đạt nhiệt độ 110-115°C.

- Tại gia nhiệt 3 cấp I, gia nhiệt 3.1, dạng ống chùm, nước chè được gia nhiệt đến nhiệt độ khoảng từ 100-106°C, hơi cấp cho gia nhiệt 3.1 là hơi thứ của bốc hơi hiệu 2.

- Nước chè ra khỏi gia nhiệt cấp I đi vào gia nhiệt cấp II, gia nhiệt 3.2 có dạng trực tiếp để được gia nhiệt đến 115°C, sử dụng hơi thứ bốc hơi hiệu 1.

Hơi chính (từ Turbine phát điện sử dụng công nghệ ngưng hơi có trích ly điều chỉnh) sẽ được cấp vào hiệu bốc hơi thứ nhất để bốc hơi lần 1, nước chè trong sau khi qua hiệu bốc hơi thứ nhất sẽ tiếp tục chảy qua hiệu bốc hơi thứ 2 để tiếp tục bốc hơi. Hơi thứ là hơi nước từ nước chè trong bốc lên tại hiệu bốc hơi phía trước được sử dụng làm nguồn hơi bốc của hiệu bốc hơi phía sau và một phần được sử dụng cho các công đoạn khác trong dây chuyền sản xuất. Quá trình bốc hơi diễn ra liên tiếp qua các hiệu bốc hơi cho đến hiệu bốc hơi cuối cùng, phần thu được sau cùng là mật chè (còn gọi là sirô) được bơm về bồn chứa mật chè.

Nước ngưng từ hiệu bốc hơi 1, 2 và 3 được sử dụng làm nguồn nước nóng phục vụ lại cho các công đoạn khuếch tán, máy lắng, lọc bùn, ly tâm A, ly tâm B, ly tâm C lần 1, tẩy màu, lọc ép, tái sinh, ly tâm đường R1, R2, R3 và làm nguyên liệu sản xuất nước uống đóng chai hương mía.

Ở mỗi hiệu bốc hơi đều có hệ thống bơm tuần hoàn, đưa nước chè về hiệu bốc hơi trước đó trong trường hợp không đạt độ Brix (độ Bx).

Hơi thoát từ Turbine phát điện có áp suất 222 KPa tuyệt đối gọi là VE được sử dụng để gia nhiệt nước chè và gia nhiệt cho hiệu bốc hơi số 1 của thiết bị bốc hơi. Tiếp đó:

- Hơi thoát ra từ hiệu bốc hơi 1 có áp suất khoảng 170 Kpa được gọi là VP1, một phần được đưa qua gia nhiệt cho hệ số 2, một phần được sử dụng cho các công đoạn gồm nấu đường R1, nấu đường R2 và nấu đường R3.

- Hơi thoát ra từ hiệu bốc hơi 2 có áp suất khoảng 120 Kpa được gọi là VP2, một phần được đưa qua gia nhiệt cho hệ số 3, một phần được sử dụng cho công đoạn nấu đường A.

- Hơi thoát ra từ hiệu bốc hơi 3 có áp suất khoảng 70 Kpa được gọi là VP3, một phần được đưa qua gia nhiệt cho hệ số 4, một phần được sử dụng cho công đoạn nấu giống B, nấu giống C và công đoạn bốc hơi dung dịch.

- Hơi thoát ra từ hiệu bốc hơi 4 có áp suất khoảng 57 Kpa được ngưng tụ bằng thiết bị ngưng tụ dạng barometer để tạo chân không đến áp suất 20 Kpa.

- Mật chè thu được sau khi qua thiết bị bốc hơi (cô đặc) có độ tinh khiết đạt 60 – 65% được sử dụng cho các công đoạn nấu đường tiếp theo.

- Lưu trình sản xuất đường thô (công đoạn nấu A + trợ tinh A + ly tâm A + nấu B + ly tâm B + nấu C + trợ tinh C + ly tâm C lần 1 + Magma C + ly tâm C lần 2 + Magma B)

Đường thô là đường kết tinh từ lần nấu đầu tiên (nấu A), còn đường kết tinh từ lần nấu thứ 2 sẽ được hòa tan để tái kết tinh lại nhằm tạo ra đường có chất lượng đạt chuẩn cao hơn. Trong quá trình sản xuất tại dự án, tinh độ mật chè thường cao hơn 80% và dưới 90%, vì vậy quá trình nấu đường thô tại dự án là nấu đường 3 hệ (3 lần) A – B – C.

Thiết bị nấu đường có 2 phần gồm buồng đốt để gia nhiệt dung dịch và buồng bốc để bốc hơi nước. Phần buồng đốt có dạng hình trụ bên trong chứa các ống được bố trí dạng chùm và có ống tuần hoàn trung tâm. Dung dịch đường đi bên trong ống truyền nhiệt, hơi nước bão hòa đi bên ngoài và truyền nhiệt qua thành ống. Phía đáy nồi nấu có cửa xả đường, đường ống rút giống, đường ống nước ngưng tụ, hệ thống cung cấp hơi, cấp liệu, cấp nước nóng, cấp nước vệ sinh cho nồi. Phía trên buồng đốt là buồng bốc hơi. Phía trên buồng bốc hơi là ống dẫn hơi thứ đến thiết bị ngưng tụ để ngưng tụ tạo chân không cho quá trình nấu.

Quá trình ly tâm nhằm tách tinh thể đường ra khỏi mật bằng lực ly tâm. Máy ly tâm quay sinh lực ly tâm làm cho mật văng ra qua lưới lọc bên thành máy, còn đường có kích thước hạt to không lọt qua lưới lọc nằm lại ở thùng máy.

Sản phẩm phân mật sau ly tâm A bao gồm đường A (đường thô) được làm nguyên liệu để nấu đường và mật A là nguyên liệu để thực hiện công đoạn nấu B (nấu giống B) thu được đường non B. Sản phẩm phân mật đường non B sau khi ly tâm bao gồm đường B được dùng làm nguyên liệu để nấu đường thô A và mật B làm nguyên liệu để nấu C (nấu giống C) thu được đường non C. Sản phẩm phân mật đường non C sau khi ly tâm bao gồm đường C được dùng làm nguyên liệu để nấu đường thô A và mật rỉ được bơm ra bồn chứa sau đó bán cho các đơn vị có nhu cầu sử dụng.

- Độ đường A: 99,05%

- Độ đường B: 91,62%

- Độ đường C: 90,05%

Đường giống: Là hỗn hợp của mật đường công đoạn trước kết hợp với mật chè đưa vào nồi nấu làm nhân (mầm) tinh thể tạo thành đường non. Có 3 loại đường giống:

- Đường giống A: Được tạo ra từ đường B thu được sau quá trình nấu giống B và ly tâm B trộn với nước nóng từ quá trình bốc hơi của 03 hiệu gồm: hiệu 1 AS hơi 170 Kpa - VP1, hiệu 2 AS hơi 120 Kpa - VP2 và hiệu 3 AS hơi 70 Kpa - VP3 để thành Magma B (đường hồ B) làm giống ly tâm A thu được đường A. Tuy nhiên, vào thời điểm đầu mùa vụ thu hoạch mía cây tươi khi chưa có Magma B thì đường giống A được nấu từ sirô nghèo, được bơm trực tiếp từ hệ 4 của thiết bị bốc hơi.

- Đường giống B: Được nấu từ mật chè và mật A.

- Đường giống C: Được nấu từ mật chè, mật B và mật C (thu được từ quá trình ly tâm C lần 2).

- Nồi nấu giống là nồi nấu gián đoạn có thể tích 10 – 17 m³. Thiết bị dạng ống chùm đứng có giếng tuần hoàn trung tâm và cánh khuấy. Nấu đường thô A, B, C là các nồi nấu liên tục dạng chùm ống đứng. Mỗi nồi được chia thành nhiều ngăn.

- Đường non là hỗn hợp gồm có tinh thể đường và mật cái sau khi nấu đến cỡ hạt tinh thể và nồng độ nào đó rồi nhả xuống trợ tinh. Tuỳ theo chế độ nấu mà phân cấp các loại đường non A, B, C.

- Ap của đường non A: 85,13%. Đường non A sau khi trợ tinh, chảy liên tục xuống máng phân phối cho 05 máy ly tâm gián đoạn. Đường A sau ly tâm đem hòa tan để đưa qua công đoạn sản xuất đường luyện, mật A dùng để nấu đường B.

- Ap của đường non B: 71,50%. Đường non B được đưa xuống các thiết bị ly tâm liên tục, sau đó đưa về bồn Magma B làm giống để nấu A, mật B sử dụng nấu C.

- Ap của đường non C: 56,40%. Đường non C sau trợ tinh được đưa qua gia nhiệt, trước khi ly tâm. Đường C sau ly tâm lần 1 được đưa qua bồn làm Magma C, sau đó chuyển lên ly tâm C lần 2. Đường C sau ly tâm lần 2 được đem hòa tan, đưa về Magma B làm giống để nấu A; mật C ly tâm lần 1 và mật C ly tâm lần 2 được qua giải nhiệt và đưa về bồn mật cuối.

- Mật là chất lỏng được tách ra từ đường non bằng máy ly tâm và có tên tương ứng với tên đường non như mật A, B, C.

- Ap của mật A: 70%

- Ap của mật B: 52%

- Mật cuối: Có tên gọi khác là rỉ đường, mật phế, mật rỉ là loại mật được tách ra ở công đoạn nấu đường non C và không dùng mật này để nấu lại. Dự án có 01 bồn chứa mật rỉ với thể tích bồn chứa là 2.000 m³, bồn chứa chỉ chứa tối đa khoảng 90% thể tích bồn. Thân bồn kết cấu bằng thép dày 10 mm, nóc bồn kết cấu bằng thép dày 6,0 mm, đáy bồn kết cấu bằng thép dày 16 mm.

- Làm Magma (hồ đường): Nhằm tách bỏ lớp phim mật phía ngoài hạt đường. Đường B hoặc đường C sau khi định lượng được băng tải chuyển xuống thùng trộn đồng thời vòi phun sẽ phun nước nóng vào. Vít tải quay sẽ trộn đều đường với nước nóng tạo magma đồng thời vận chuyển dần magma xuống thùng trộn và chuẩn bị ly tâm.

- Lưu trình sản xuất đường luyện (hòa tan đường A + vôi hóa + carbonate hóa + lọc diastar + tẩy màu ISEP + bốc hơi dung dịch + nấu đường R1 + ly tâm đường R1 + nấu đường R2 + ly tâm đường R2 + nấu đường R3 + ly tâm đường R3 + sấy)

Hòa tan đường A: Tại thùng hòa tan đường, đường A sẽ được hòa tan bằng nước ngọt (thu được từ quá trình lọc ép) tạo thành dung dịch nước đường nguyên. Nước đường sẽ chảy tràn qua thùng hòa tan để hòa tan đường hoàn toàn. Rồi qua lược rác để loại các tạp chất lớn và chảy vào thùng chứa nước đường nguyên. Đường sau khi được hòa tan tạo thành nước đường được đưa qua công đoạn Cacbonate hóa.

Vôi hóa: Phương pháp này cho sữa vôi vào nước đường A, nâng pH nước đường A từ 5,0 – 5,5 lên 7,0 – 7,2. Lượng vôi cho vào khoảng 12 kg cho mỗi tấn đường A được pha loãng.

Carbonat hóa: Mục đích của công đoạn này là làm sạch nước đường bằng cách loại bỏ các tạp chất có trong dung dịch. Nước đường sau khi hòa tan với sữa vôi được sục thêm khí CO2 (lấy từ khí thải lò hơi sau xử lý) nhằm làm thay đổi môi trường để ngưng kết chất keo, tạo kết tủa CaCO3. Kết tủa này sẽ hấp thụ các chất màu và chất không đường khác có trong dung dịch đường, loại bỏ 1 phần tạp chất không mong muốn. Phản ứng hóa học của quá trình Cacbonate hóa như sau:

Tác dụng với sữa vôi:

- Ca(OH)2 + CO2 ® CaCO3¯ + H₂O

- CO2 + H2O → H2CO3

- H2CO3 + Ca(OH)2 → CaCO3¯ + H2O

Sự phân giải Saccharat Canxi tạo nên CaCO3 kết tủa.

- C12H22O11.CaO + CO2→ C12H22O11 + CaCO3¯

- C12H22O11.2CaO + 2CO2→C12H22O11 + 2CaCO3¯

- C12H22O11.3CaO + 3CO2→C12H22O11 + 3CaCO3¯

Lọc Diastar và lọc ép:

- Dịch đường sau khi thực hiện xong quá trình Cacbonate hóa được đưa đến thiết bị lọc Diastar để loại bỏ những chất kết tủa và những chất rắn lơ lửng trong dung dịch. Quá trình này được thực hiện hoàn toàn tự động.

- Bùn sau lọc Diastar được đưa đến thiết bị lọc ép để lấy tối đa lượng nước đường còn trong bùn. Nước đường thu được cho về bồn nước ngọt, phục vụ cho công đoạn hoà tan đường A; bùn sau khi tách nước ngọt được bàn giao cho đơn vị thu mua sản xuất phân hữu cơ.

Tẩy màu ISEP:

- Thiết bị lọc Diastar chỉ có thể loại được các tạp chất kết tủa mà không loại được các chất mang màu. Công ty đã lắp đặt thiết bị tẩy màu ISEP, sử dụng hạt nhựa theo phương pháp trao đổi ion.

- 02 thiết bị lọc có đường kính: D = 2,3 m; chiều cao: H = 5 m; thể tích vật liệu hạt nhựa cation: 5 m³/thiết bị; kết cấu bằng vật liệu: inox 316.

- Dịch đường tiếp xúc trực tiếp với hạt nhựa làm cho các chất mang màu bị giữ lại trong hạt nhựa, hệ thống này hấp thụ 70% chất màu, giúp dung dịch đường trở nên trong suốt và sẵn sàng cho quá trình kết tinh đường luyện. Hạt nhựa sau một thời gian sử dụng thì sẽ bị giảm khả năng tẩy màu vì vậy cần phải tái sinh bằng dung dịch nước muối NaCl 10%.

Bốc hơi dung dịch: Dịch đường sau khi qua các công đoạn lọc và tẩy màu sẽ trong hơn, có độ tinh khiết cao hơn sẽ được đưa đi bốc hơi 2 hiệu. Hơi bốc từ hiệu 3 AS hơi 70 Kpa - VP3 cấp vào hiệu 1 để bốc hơi nước có trong dịch đường, hơi thứ cấp sinh ra sẽ được tận dụng chuyển sang hệ 2 để tiếp tục bốc hơi lần 2. Dịch đường sau bốc hơi gọi là dung dịch Fine Liquor sẽ được chuyển đi nấu đường luyện.

Nấu đường luyện: Mục đích là kết tinh tối đa đường Saccharose có trong dịch đường tinh lọc sao cho tổn thất đường theo mật cuối là tối thiểu, đồng thời loại bỏ tạp chất và đường khử theo đường mật cuối (mật RO3).

Dự án áp dụng sơ đồ nấu đường 3 hệ. Đầu tiên nước đường được nấu tạo thành đường non R1, ly tâm đường non R1 ta được đường R1 (đường thành phẩm có chất lượng cao nhất) và mật RO1. Đem mật RO1 kết hợp với hơi bốc từ hệ 1 AS hơi 170 Kpa - VP1 đi nấu được đường non R2, ly tâm đường non R2 được đường R2 (có chất lượng thấp hơn đường R1) và mật RO2. Đem mật RO2 kết hợp với hơi bốc từ hệ 1 AS hơi 170 Kpa - VP1 đi nấu được đường non R3, ly tâm đường non R3 được đường R3 (có chất lượng thấp hơn đường R2) và mật RO3.

- Ap đường non R1: 99,63%

- Ap đường non R2: 99,17%

- Ap đường non R3: 98,70%

- Ap của mật RO1: 99,03%

- Ap của mật RO2: 98,59%

- Ap của mật RO3: 97,96%

- Độ đường R1: 99,92%

- Độ đường R2: 99,89%

- Độ đường R3: 99,85%

Sấy đường: Đường sau ly tâm luyện được chuyển qua thiết bị trống sấy Rotolouvre với công suất 20 tấn/giờ, sử dùng nguồn nhiệt được cấp từ lò hơi của dự án, mức nhiệt độ sấy đường là 70°C. Sau khi ra khỏi thiết bị sấy, đường được chuyển đến thiết bị sàng rung.

Lưu trình đóng gói và lưu kho (sàng quay + silo chứa + đóng gói)

Tất cả quá trình luyện đường đều khép kín, đảm bảo vệ sinh an toàn thực phẩm và các thông số được kiểm soát và đo lường theo kế hoạch kiểm soát chất lượng sản phẩm đầu ra của dự án.

Trước khi vào máy sấy, đường vào ướt đi vào phểu chứa, vít tải nạp liệu.

Tại máy sấy thùng, đường ướt sẽ được sấy khô và làm nguội qua 2 giai đoạn theo trình tự sấy nóng rồi đến sấy nguội. Đường và gió đi ngược chiều nhau .

Gió nóng vào máy sấy được ra bởi quạt thổi gió và gia nhiệt gió sử dụng hơi áp lực thấp là hơi thứ hiệu 1, nhiệt độ gió sau gia nhiệt gió được kiểm soát tự động, nhiệt độ tối đa của gió nóng thổi vào đường là 60°C.

Đường sau khi ra khỏi máy sấy sẽ đổ vào sàng đường đa tầng, tách loại đường cục và đường bụi, rồi để được vận chuyển đến thùng chứa đường để đóng bao:

- Đường RE: Được phối trộn từ đường R1 màu < 20 IU, R2 –màu < 40 IU

- Đường RS: Được phối trộn từ đường R3 màu < 70 IU và đường R4< 120 IU

Đường RE và RS sau khi đã được đóng bao 50 Kg, được chuyển qua kho chứa.

Quy trình công nghệ sản xuất này của dự án tạo ra:

- Sản phẩm chính: Đường với quy mô 182,5 (±10%) tấn sản phẩm/ngày;

- Phụ phẩm: Mật rỉ với quy mô 96 (±10%) tấn/ngày;

- Điện năng từ hoạt động của 01 Turbine phát điện công suất 2MW;

- Bùn thải, khí thải và nước thải.

Quy trình kiểm tra chất lượng sản phẩm tại dự án

Công ty đang áp dụng hệ thống quản lý chất lượng theo tiêu chuẩn ISO 9001:2015 và FSSC 22000

Quy trình sản xuất của Công ty luôn tuân thủ theo một chế độ kiểm tra chất lượng ngặt nghèo. Mọi sản phẩm đầu vào đều được đưa qua kiểm định kỹ càng và chia thành nhiều công đoạn trước khi ra thành phẩm. Ví dụ: mía nguyên liệu sau khi được sơ chế sẽ được lấy mẫu ngẫu nhiên để kiểm định.

Nếu chất lượng nguyên liệu sau khi đã sơ chế có vấn đề sẽ được báo lại cho bộ phận phụ trách có liên quan để có biện pháp xử lý phù hợp. Nếu chất lượng đạt yêu cầu sẽ tiếp tục chuyển qua công đoạn tiếp theo. Tương tự, các nguyên vật liệu hay phụ gia đều được kiểm tra trước khi đưa vào sản xuất.

Công ty có bố trí các điểm để lấy mẫu và kiểm tra chất lượng của mẫu kiểm trước khi ra thành phẩm. Việc giám sát và kiểm tra các thông số của các sản phẩm có thể thực hiện bằng hệ thống vi tính. Thành phẩm đường của Công ty chỉ được xuất xưởng khi đáp ứng tối thiểu 16 thông số kiểm tra về định tính như về hình thức, màu sắc, mùi vị, vị ngọt, độ ẩm, độ mịn,...

Sản phẩm đầu ra của Cơ sở tuân thủ theo các quy chuẩn, tiêu chuẩn về an toàn thực phẩm như: QCVN 8 – 2:2011/BYT – Quy chuẩn kỹ thuật quốc gia đối với giới hạn ô nhiễm kim loại nặng trong thực phẩm; TCVN 7270:2003/BYT – Yêu cầu vệ sinh; Quyết định số 46/2007/QĐ – BYT ngày 19/12/2007 của Bộ Y tế về việc ban hành Quy định giới hạn tối đa ô nhiễm sinh học và hóa học trong thực phẩm; Thông tư số 50/2016/BYT ngày 30/12/2016 của Bộ Y tế về việc ban hành Quy định giới hạn tối đa dư lượng thuốc bảo vệ thực vật trong thực phẩm; Nghị định số 43/2017/NĐ – CP ngày 14/04/2017 của Chính phủ Quy định nhãn hàng hóa; các chỉ tiêu cảm quan như trạng thái, màu sắc và mùi vị.

B. Công nghệ sản xuất đường đang áp dụng

Hiện nay, dự án đang hoạt động sản xuất đường RE trực tiếp từ mía cây theo phương pháp chế luyện Carbonat hóa giúp hạ chi phí sản xuất và chất lượng cao hơn phương pháp Phosphat hóa, không sử dụng bất kỳ một loại hóa chất tẩy trắng nào, đảm bảo tuyệt đối vệ sinh an toàn thực phẩm theo quy định.

Các chỉ tiêu kinh tế - kỹ thuật của dây chuyền sản xuất đường tại dự án:

Công đoạn xử lý mía và ép mía:

- Công suất ép: 2.000 tấn mía cây/ngày.

- Hiệu suất ép: ≥ 95%.

- Hàm lượng P2O5 trong nước mía hỗn hợp: 300 – 350 ppm.

- Nước thẩm thấu: Nhiệt độ 65 – 70°C, lưu lượng nước thẩm thấu 20 – 25% so với bã mía.

- Bã mía: Độ ẩm 50%, Pol bã ≤ 2,2%.

Công đoạn làm sạch:

- Chất lượng sữa vôi: Tạp chất không tan ≤ 5%.

- Hàm lượng CaO: ≥ 80%.

- Tiêu hao 663,27 gam vôi (tương đương18,9 lít sữa vôi 5 Baumé) và 3,29 gam chất trợ lắng (tương đương 17,8 lít dung dịch trợ lắng 3,5 ppm) cho 01 tấn nước chè hỗn hợp.

- pH gia vôi sơ bộ: 6,0 – 6,4.

- pH nước mía sau lắng trong (nước chè trong): 7,1 ± 0,1.

- Bùn lọc: Pol bùn ≤ 5%, độ ẩm bùn 56%.

Công đoạn bốc hơi:

- Nhiệt độ gia nhiệt lần 01: 60 – 65°C.

- Nhiệt độ gia nhiệt lần 02: 102 – 105°C.

- Nhiệt độ gia nhiệt lần 03: 115 – 118°C.

- Thực hiện phương pháp bốc hơi 4 hiệu: Áp lực hơi cấp cho hiệu I từ 1,2 – 1,5 kg/cm² (hơi nước bão hòa), độ chân không hiệu cuối từ - 0,75 ÷ - 0,85 kg/cm².

- Nồng độ mật chè sau bốc hơi: Ap = 60 – 65%.

Công đoạn nấu đường thô:

- Độ chân không nồi nấu: Đường non A: 620 – 640 mmHg; đường non B: 620 – 640 mmHg; đường non C: 640 – 660 mmHg; đường non R: 640 – 660 mmHg.

- Thời gian nấu non A: 3,0 – 4,5 giờ/mẻ.

- Thời gian nấu non B: 4,0 – 6,0 giờ/mẻ.

- Thời gian nấu non C: 8,0 – 12 giờ/mẻ.

- Thời gian nấu non R: 1,5 – 2,5 giờ/mẻ.

- Ap của đường non A: 85,13%

- Ap của đường non B: 71,50%

- Ap của đường non C: 56,40%

Công đoạn phân mật:

- Thời gian trợ tinh non A: 0,5 – 2,0 giờ.

- Thời gian trợ tinh non B: 0,5 – 4,0 giờ.

- Thời gian trợ tinh non C: >20 giờ.

- Thời gian trợ tinh non R: 0,0 – 1,0 giờ.

- Ap của mật A: 70%.

- Ap của mật B: 52%.

- Độ đường A: 99,05%.

- Độ đường B: 91,62%.

- Độ đường C: 90,05%.

- Ap mật cuối (mật rỉ): ≤ 32%.

- Tốc độ giảm nhiệt độ đường non C: 0,8 – 1,0°C/giờ.

- Nhiệt độ đường non vào ly tâm: Đường non A là 55 – 65°C; đường non B và C là 50 – 55°C.

- Hồ đường B (Magma B): Bx = 90 – 92%.

- Hồi dung C: Nhiệt độ 60 – 80°C, nồng độ 58 – 62%.

Công đoạn luyện đường:

- Ap đường non R1: 99,63%

- Ap đường non R2: 99,17%

- Ap đường non R3: 98,0%.

- Ap của mật RO1: 99,03%.

- Ap của mật RO2: 98,59%.

- Ap của mật RO3: 97,96%.

- Độ đường R1: 99,92%.

- Độ đường R2: 99,89%.

- Độ đường R3: 99,85%.

- Đối với công đoạn carbonate hóa cần bổ sung khí CO2 thu hồi từ quá trình xử lý khí thải của lò hơi với lưu lượng 2.414 m³ CO2/ngày (tương đương 22.989 m³ khí thải lò hơi sau xử lý/ngày). Với 01 tấn đường A đã hòa tan cần thực hiện carbonate hóa thì cần sử dụng 12,72 m³ khí CO2 (tương ứng 121,12 m³ khí thải lò hơi sau khi đã xử lý).

- Đối với công đoạn vôi hóa, để vôi hóa 01 tấn đường A đã hòa tan thì cần sử dụng 12 kg sữa vôi.

- Công đoạn sấy: Nhiệt độ hơi nóng cấp cho công đoạn sấy đường là 70°C, độ ẩm của đường sau khi sấy 0,028%, nhiệt độ đường trước khi đóng bao ≤ nhiệt độ môi trường +3°C.

- Công đoạn đóng bao: Trọng lượng cân 50 kg/bao.

- Định mức kinh tế - kỹ thuật của dự án trong dây chuyền sản xuất đường tại dự án:

- Đối với 01 tấn nguyên liệu mía cây được đưa vào dây chuyền sản xuất, dự án thu được khối lượng sản phẩm chính, phụ phẩm và phế phẩm như sau:

- Sản phẩm: 91,2 kg đường (độ ẩm 0,028%).

- Phụ phẩm: 48 kg mật rỉ (Bx = 88%).

- Phụ phẩm: 164,40 kg bã mía chưa qua sấy, độ ẩm 50%.

- Sản phẩm: 696,24 kg nước ngưng được tuần hoàn cấp cho các công đoạn sản xuất trong dây chuyền sản xuất đường từ mía.

- Phế phẩm: 0,156 kg bùn bã lọc (độ ẩm 56%).

Định mức kinh tế - kỹ thuật trong luyện đường tại dự án:

Đối với 01 kg đường thô đưa vào lưu trình luyện đường tinh thu được thành phẩm với khối lượng như sau:

- Đường luyện R1 (Pol = 99,92%): 0,581 kg/kg đường thô;

- Đường luyện R2 (Pol = 99,89%): 0,357 kg/kg đường thô;

- Đường luyện R3 (Pol = 99,58%): 0,023 kg/kg đường thô.

C. Thời gian hoạt động của Dự án (mùa vụ sản xuất)

Do đặc trưng của dự án là hoạt động phụ thuộc vào thời gian thu hoạch mùa vụ mía, do đó dự án không hoạt động liên tục suốt 12 tháng trong năm như các cơ sở sản xuất công nghiệp khác. Thời gian hoạt động của dự án khoảng 08 tháng/năm, mỗi tháng hoạt động trung bình 26 ngày " Tổng số ngày hoạt động trung bình là 208ngày làm việc/năm.

Tuy nhiên, mùa vụ thu hoạch mía tại địa phương là tháng 10 đến tháng 12 (thu hoạch mía trồng vụ cuối mùa mưa hay còn gọi là vụ Đông - Xuân) và tháng 02 đến tháng 05 (thu hoạch mía trồng đầu vụ mưa hay còn gọi là vụ Hè - Thu). Như vậy, trong thời gian hoạt động 08 tháng/năm thì chỉ có 05 tháng (từ giữa tháng 10 đến giữa tháng 12 và từ giữa tháng 02 đến giữa tháng 04) là thời điểm thu hoạch chính của vụ, thời gian 03 tháng còn lại là đầu vụ, cuối vụ và ngoài vụ thu hoạch.

Thời gian làm việc: 01 ca làm việc/ngày; 08 giờ/ca làm việc.

Tổng số công nhân viên làm việc tại dự án: 136 người.

D. Dữ liệu cần bằng vật chất tại Dự án

Dựa trên kinh nghiệm sản xuất thực tế tại dự án trong nhiều mùa vụ sản xuất đã qua và định mức kinh tế - kỹ thuật đã trình bày tại mục trên. Dự liệu trung bình trong cân bằng nguyên vật liệu sản xuất tại dự án được trình bày trong bảng sau:

Bảng I-3 Cân bằng nguyên vật liệu đối với dây chuyền sản xuất đường từ cây mía công suất 2.000 tấn mía cây/ngày trong 01 mùa vụ sản xuất

(ĐVT/mùa vụ/năm, tương đương 208 ngày hoạt động/mùa vụ/năm)

(Nguồn: Công ty TNHH ..... – năm 2024)

I.3.3. Dây chuyền máy móc, thiết bị đã lắp đặt cho Dự án đầu tư

Ban đầu, Nhà máy đường Kiên Giang do Công ty Mía đường Kiên Giang làm Chủ đầu tư và bắt đầu đi vào hoạt động từ tháng 04/1998 với tổng vốn đầu tư khoảng 11 triệu USD, công suất sản xuất đường 1.200 tấn mía cây/ngày và được đầu tư dây chuyền sản xuất theo công nghệ hiện đại của Australia, được trang bị hệ thống kiểm soát và điều khiển hoàn toàn tự động.

Tuy nhiên, do đã hoạt động nhiều năm và nhiều máy móc đã hư hỏng không thể sử dụng nên Công ty TNHH ... chỉ thực hiện di dời khoảng 20% dây chuyền thiết bị sản xuất hiện hữu của Nhà máy về Tây Ninh, khoảng 80% dây chuyền máy móc còn lại đã được Công ty TNHH... đầu tư mới khi triển khai xây dựng dự án vào năm 2016 với tổng công suất hoạt động của dây chuyền sau khi lắp đặt là 2.000 tấn mía cây/ngày.

Do có kinh nghiệm trong ngành sản xuất đường, ngay từ khi quyết định đầu tư dự án, Công ty TNHH ... đã mạnh dạng đầu tư trang bị cho dự án các máy móc, thiết bị được chọn lọc từ các dòng thiết bị tiên tiến nhất trên thế giới nhằm đảm bảo tối ưu hiệu suất của từng công đoạn sản xuất. Một số thiết bị chính có thể kể đến như: cụm ép mía xuất xứ Ấn Độ; cụm làm sạch nước mía xuất xứ Ấn Độ và Thụy Sĩ; cụm nấu đường giống xuất xứ Ấn Độ và Thái Lan; cụm nấu luyện đường tinh xuất xứ Ấn Độ, Mỹ, Thái Lan, Thụy Sĩ và Nhật Bản và các bộ phận phụ khác được sản xuất tại Việt Nam, Australia.

Đến nay, mặc dù đã trải qua quá trình hoạt động liên tục trong nhiều năm nhưng toàn bộ các máy móc chính vẫn còn giữ nguyên được giá trị sử dụng như ban đầu. Chi tiết số lượng máy móc thiết bị sản xuất đã lắp đặt được trình bày tại bảng bên dưới.

Bảng I-4 Dây chuyền thiết bị sản xuất đường công suất 2.000 tấn mía cây/ngày

|

TT |

Tên thiết bị |

Đơn vị |

Số lượng |

Vật liệu, thông số kỹ thuật |

Tình trạng |

Năm sản xuất |

Xuất xứ |

|

|---|---|---|---|---|---|---|---|---|

|

Theo ĐTM phê duyệt |

Thực tế đã |

|||||||

|

A – PHÂN KHU TIẾP NHẬN MÍA – PHÂN ĐOẠN SẢN XUẤT ĐƯỜNG THÔ |

||||||||

|

|

Bàn cân mía loại lớn |

Cái |

01 |

02 |

|

Hoạt động tốt |

2017 |

Nhật Bản |

|

|

Bàn cân mía loại nhỏ |

Cái |

01 |

00 |

|

- |

- |

Nhật Bản |

|

|

Cầu mía số 01 |

Cái |

01 |

01 |

|

Hoạt động tốt |

2017 |

Việt Nam |

|

|

Cầu mía số 02 |

Cái |

01 |

01 |

|

Hoạt động tốt |

2017 |

Việt Nam |

|

|

Bàn lật |

Cái |

01 |

02 |

|

Hoạt động tốt |

2017 |

Việt Nam |

|

|

Bàn lùa |

Cái |

01 |

01 |

|

Hoạt động tốt |

2017 |

Việt Nam |

|

B – PHÂN KHU CHUẨN BỊ MÍA – PHÂN ĐOẠN SẢN XUẤT ĐƯỜNG THÔ |

||||||||

|

|

Dao chặt mía sơ bộ |

Cái |

01 |

|

|

Hoạt động tốt |

2017 |

Nhật Bản |

|

|

Băng tải mía 01 |

Cái |

01 |

01 |

|

Hoạt động tốt |

2017 |

Việt Nam |

|

|

Băng tải mía 02 |

Cái |

01 |

01 |

|

Hoạt động tốt |

2017 |

Việt Nam |

|

|

Băng tải mía 03 |

Cái |

01 |

01 |

|

Hoạt động tốt |

2017 |

Việt Nam |

|

|

Dao băm số 01 |

Cái |

01 |

01 |

|

Hoạt động tốt |

2017 |

Việt Nam |

|

|

Dao băm số 02 |

Cái |

01 |

01 |

|

Hoạt động tốt |

2017 |

Việt Nam |

|

|

Dao băm số 03 |

Cái |

01 |

00 |

|

- |

2017 |

Việt Nam |

|

|

Băng tải |

Băng tải |

01 |

01 |

|

Hoạt động tốt |

2017 |

Việt Nam |

|

|

Nam châm khử kim loại |

Bộ |

01 |

01 |

|

Hoạt động tốt |

2017 |

Trung Quốc |

|

|

Vệ sinh băng tải mía |

Bộ |

00 |

02 |

|

Hoạt động tốt |

2017 |

|

|

|

Máy khỏa bằng mía chặt khúc |

Bộ |

00 |

01 |

|

Hoạt động tốt |

2017 |

|

|

|

Máy khỏa bằng mía nguyên cây |

Bộ |

00 |

01 |

|

Hoạt động tốt |

2017 |

|

|

C – PHÂN KHU ÉP – PHÂN ĐOẠN SẢN XUẤT ĐƯỜNG THÔ |

||||||||

|

|

Máy ép số 01 |

Cái |

01 |

01 |

|

Hoạt động tốt |

2017 |

Italia |

|

|

Máy ép số 02 |

Cái |

01 |

01 |

|

Hoạt động tốt |

2017 |

Italia |

|

|

Máy ép số 03 |

Cái |

01 |

01 |

|

Hoạt động tốt |

2017 |

Italia |

|

|

Máy ép số 04 |

Cái |

01 |

01 |

- Động cơ nạp: 75 kw x 1 |

Hoạt động tốt |

2017 |

Italia |

>>> XEM THÊM: Đề xuất xin cấp giấy phép môi trường cho trang trại chăn nuôi tổng hợp

Tin liên quan

- › Báo cáo đề xuất cấp (GPMT) giấy phép môi trường nhà máy sản xuất sợi, dệt vải

- › Báo cáo đề xuất cấp giấy phép môi trường dự án sản xuất tôm giống

- › Báo cáo đề xuất cấp GPMT dự án đầu tư xây dựng khu dịch vụ Logistics và kho bãi Container

- › Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất phụ tùng ô tô

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất vật liệu ốp lát công nghệ cao

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất sàn nhựa

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất bia, nước uống có gas

- › Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất phụ kiện kim loại

- › Hồ sơ đề nghị cấp giấy phép môi trường dự án cơ sở sản xuất nước mắm

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy điện gió

- › Báo cáo đề xuất cấp giấy phép môi trường dự án đầu tư nhà máy sản xuất muối đồng

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở sản xuất giấy và cho thuê nhà xưởng

Gửi bình luận của bạn