Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất sàn nhựa

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) nhà máy sản xuất sàn nhựa trang trí SPC và WPC từ plastic. Sản phẩm xuất khẩu ra các nước như: Mỹ, Châu Âu là các thị trường chính, ngoài ra một số sản phẩm được xuất sang các nước Châu Á,…

Ngày đăng: 06-02-2025

675 lượt xem

CHƯƠNG I. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ.................................... 10

1.2.3. Cơ quan thẩm định thiết kế xây dựng, các loại giấy phép có liên quan đến môi trường, phê duyệt của dự án đầu tư.... 12

1.3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư.............................. 13

1.3.2. Công nghệ sản xuất của dự án đầu tư............................................................ 17

1.4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư.... 49

1.4.2. Nhu cầu điện, nước sử dụng cho dự án............................................................ 55

1.5.1. Các văn bản pháp lý liên quan đến dự án........................................................ 57

1.5.5. Tiến độ, vốn đầu tư, tổ chức thực hiện Dự án................................................. 80

1.5.6. Trách nhiệm sử dụng hạ tầng kỹ thuật và trách nhiệm bảo vệ môi trường của chủ dự án................ 81

CHƯƠNG II. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG..... 82

2.1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường...... 82

2.1.1. Phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia........ 82

2.1.2. Phù hợp của dự án đầu tư với một số chiến lược, quy hoạch phát triển của thành phố Hải Phòng..... 82

2.1.3. Phù hợp với chủ trương của Ban quản lý Khu kinh tế Hải Phòng................ 83

2.1.4. Phù hợp với quy hoạch của Khu công nghiệp Nam Đình Vũ (Khu 2) (Deep C2A) .............. 83

2.2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường............. 83

2.2.3. Đối với công trình thu gom rác thải, chất thải nguy hại:............................... 87

CHƯƠNG III. ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN ĐẦU TƯ...................... 88

CHƯƠNG IV. ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG.... 89

4.1. Đánh giá tác động và đề xuất các công trình, biện pháp bảo vệ môi trường trong giai đoạn cải tạo nhà xưởng.......... 89

4.1.2. Các công trình, biện pháp BVMT đề xuất thực hiện trong giai đoạn cải tạo...... 92

4.2. Đánh giá tác động và đề xuất các công trình, biện pháp bảo vệ môi trường trong giai đoạn lắp đặt máy móc thiết bị...... 93

4.2.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện................ 102

4.3. Đánh giá tác động và đề xuất các biện pháp, công trình bảo vệ môi trường trong giai đoạn dự án đi vào vận hành....... 106

4.3.2. Các biện pháp, công trình bảo vệ môi trường đề xuất thực hiện................ 145

4.4. Tổ chức thực hiện các công trình, biện pháp bảo vệ môi trường....................... 195

4.4.1. Kế hoạch xây lắp các công trình xử lý chất thải, bảo vệ môi trường, thiết bị quan trắc nước thải, khí thải tự động, liên tục..... 195

4.4.2. Tóm tắt dự toán kinh phí đối với từng công trình, biện pháp bảo vệ môi trường....... 196

4.4.4. Tổ chức, bộ máy quản lý, vận hành các công trình bảo vệ môi trường..... 196

4.5. Nhận xét về mức độ chi tiết, độ tin cậy của các kết quả đánh giá, dự báo........ 196

CHƯƠNG V. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG.................. 198

5.1. Nội dung cấp phép đối với nước thải và yêu cầu bảo vệ môi trường đối với thu gom, xử lý nước thải........... 198

5.1.2. Yêu cầu bảo vệ môi trường đối với thu gom, xử lý nước thải.................... 198

5.2. Nội dung cấp phép đối với khí thải và yêu cầu bảo vệ môi trường đối với thu gom, xử lý khí thải............ 199

5.2.1. Nội dung đề nghị cấp phép đối với khí thải.................................................. 199

5.2.2. Yêu cầu bảo vệ môi trường đối với thu gom, xử lý khí thải....................... 202

5.4. Yêu cầu quản lý chất thải và phòng ngừa, ứng phó sự cố môi trường............... 205

5.4.2. Công trình lưu giữ chất thải rắn sinh hoạt, chất thải rắn công nghiệp thông thường, chất thải nguy hại..... 206

CHƯƠNG VI. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN... 208

6.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án đầu tư.... 208

6.2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật..... 210

6.2.5. Chương trình quan trắc tự động, liên tục chất thải:...................................... 211

6.2.6. Kinh phí thực hiện quan trắc môi trường hằng năm..................................... 212

CHƯƠNG VII. CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ............................................ 213

CÁC TÀI LIỆU, DỮ LIỆU THAM KHẢO...................................................... 215

PHỤ LỤC..................................................... 216

CHƯƠNG I. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1.Tên chủ dự án đầu tư

Tên chủ dự án đầu tư: CÔNG TY TNHH ... VIỆT NAM

Địa chỉ trụ sở chính: Khu công nghiệp Nam Đình Vũ (Khu 2) (Deep C2A), thuộc Khu kinh tế Đình Vũ – Cát Hải, phường Đông Hải 2, quận Hải An, thành phố Hải Phòng, Việt Nam.

Người đại diện theo pháp luật của chủ dự án đầu tư: Ông: ........Chức vụ: Giám đốc

- Điện thoại: .....

Giấy đăng ký kinh doanh mã số doanh nghiệp: ......... do Sở Kế hoạch và Đầu tư thành phố Hải Phòng cấp lần đầu ngày 08/8/2024.

Giấy chứng nhận đầu tư mã số dự án ...... do Ban quản lý Khu kinh tế Hải Phòng cấp chứng nhận lần đầu ngày 29/7/2024.

- Mã số thuế: .......

1.2.Tên dự án đầu tư

1.2.1.Tên dự án đầu tư

“Nhà máy sản xuất sàn nhựa”

1.2.2.Địa điểm dự án đầu tư

Địa điểm thực hiện dự án đầu tư: Khu công nghiệp Nam Đình Vũ (Khu 2) (Deep C2A), thuộc Khu kinh tế Đình Vũ – Cát Hải, phường Đông Hải 2, quận Hải An, thành phố Hải Phòng, Việt Nam.

Vị trí thực hiện dự án: Khu công nghiệp Nam Đình Vũ (Khu 2) (Deep C2A), thuộc Khu kinh tế Đình Vũ – Cát Hải, phường Đông Hải 2, quận Hải An, thành phố Hải Phòng, Việt Nam. Dự án ... Việt Nam được triển khai tại các nhà xưởng với diện tích là 30.654 m2. Ngoài diện tích nhà xưởng thuê trên, Công ty TNHH ... Việt Nam còn được sử dụng các hạng mục phụ trợ gồm (bể nước PCCC, nhà bảo vệ, nhà vệ sinh, đường nội bộ, cây xanh, nhà để xe).

Sơ đồ vị trí của Dự án được thể hiện trên hình 1.1 như sau:

Hình 1. 1. Vị trí của dự án và các đối tượng xung quanh

- Vị trí tiếp giáp của dự án như sau:

+ Phía Bắc: giáp phần còn lại của Công ty TNHH Core5 Hải Phòng I.

+ Phía Nam: giáp lô đất CN2B của Khu công nghiệp.

+ Phía Đông: giáp đường giao thông nội bộ của Khu công ngiệp Nam Đình Vũ (khu 2) (Deep C2A).

+ Phía Tây: giáp nhà xưởng A1-2 phần còn lại của Công ty TNHH Core5 Hải Phòng I.

→ Địa điểm thực hiện dự án thuê lại nhà xưởng, hạ tầng kỹ thuật ngoài nhà (sân đường nội bộ, cây xanh, PCCC,..), công trình bảo vệ môi trường (bể tự hoại 3 ngăn, hệ thống thu thoát nước mưa, hệ thống thu thoát nước thải sinh hoạt) do Công ty TNHH Core5 Hải Phòng I xây dựng sẵn, cơ bản đảm bảo đáp ứng nhu cầu đầu tư của Công ty. Chủ đầu tư cần thực hiện cải tạo xưởng về việc phân chia khu vực sản xuất, lắp đặt máy móc sản xuất, vận hành dự án, điều này sẽ tiết kiệm chi phí đầu tư cải tạo của chủ dự án.

- Địa điểm thực hiện dự án nằm trong KCN Nam Đình Vũ (Khu 2) (Deep C2A) đã được xây dựng đồng bộ về hạ tầng kỹ thuật (giao thông, cấp điện, cấp nước sạch, PCCC, thông tin liên lạc, hệ thống thu thoát nước mưa, hệ thống thu gom nước thải, Trạm xử lý nước thải tập trung,…) thuận tiện cho quá trình hoạt động sản xuất của dự án.

- Địa điểm thực hiện dự án gần cảng biển của Hải Phòng nên thuận tiện cho việc nhập máy móc, nguyên vật liệu, thành phẩm ra nước ngoài bằng đường biển.

- Mặt khác, xung quanh KCN có lực lượng lao động dồi dào đáp ứng cho việc tuyển dụng công nhân của dự án.

1.2.3.Cơ quan thẩm định thiết kế xây dựng, các loại giấy phép có liên quan đến môi trường, phê duyệt của dự án đầu tư

Cơ quan thẩm định thiết kế xây dựng: Dự án thuê hạ tầng kỹ thuật tại nhà xưởng Khu công nghiệp Nam Đình Vũ (Khu 2) (Deep C2A), thuộc Khu kinh tế Đình Vũ – Cát Hải phường Đông Hải 2, quận Hải An, thành phố Hải Phòng, Việt Nam. Hạ tầng kỹ thuật tại lô CN2A đã được Ban quản lý Khu kinh tế Hải Phòng cấp Giấy phép xây dựng (GPXD) số 2391/GPXD-BQL ngày 26/7/2022; Giấy phép xây dựng sửa chữa, cải tạo công trình số .../GPSC (GPCT) ngày 25/6/2024; Thông báo số 4232/BQL- QHXD ngày 24/8/2023 về kết quả kiểm tra công tác nghiệm thu hoàn thành hạng mục công trình, công trình xây dựng; Thông báo số ..../BQL-QHXD ngày 26/7/2024 về kết quả kiểm tra công tác nghiệm thu hoàn thành hạng mục công trình, công trình xây dựng, đầy đủ bản vẽ hoàn công; Thông báo số ...BQl-QHXD ngày 14/8/2024 về kết quả kiểm tra công tác nghiệm thu hoàn thành hạng mục công trình, công trình xây dựng và Văn bản chấp thuận nghiệm thu về PCCC số 213/NT-PCCC ngày 22/5/2024 của phòng Cảnh sát PCCC&CNCH – Công an Hải Phòng cho Lô CN2A.

Cơ quan cấp giấy phép có liên quan đến môi trường: Ban quản lý Khu kinh tế Hải Phòng.

1.2.4.Quy mô của dự án đầu tư

- Phân loại theo tiêu chí Luật Đầu tư công: Theo Giấy chứng nhận đăng ký đầu tư tổng vốn đầu tư của dự án là 245.800.000.000 đồng. Theo Điều 9, Luật Đầu tư công số 39/2019/QH14 ngày 13/06/2019, dự án thuộc lĩnh vực công nghiệp có tổng mức đầu tư từ 60 tỷ đồng đến dưới 1.000 tỷ đồng → Dự án nhóm B.

- Phân loại theo tiêu chí môi trường: Dự án có tiêu chí giấy phép môi trường thuộc dự án đầu tư nhóm II, phụ lục IV, mục I.2: Dự án nhóm A và nhóm B có cấu phần xây dựng được phân loại theo tiêu chí quy định của pháp luật về đầu tư công, xây dựng và không thuộc loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường (theo Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ môi trường).

1.3.Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư:

1.3.1.Công suất của dự án đầu tư:

a. Công suất của dự án

Loại hình sản xuất, kinh doanh, dịch vụ: sản xuất sản phẩm sàn nhựa trang trí SPC và WPC từ plastic.

Quy mô của dự án: Theo Giấy chứng nhận đầu tư mã số dự án đầu tư ..... do Ban quản lý Khu kinh tế Hải Phòng cấp chứng nhận lần đầu ngày 29/7/2024, công suất sản xuất được thể hiện tại bảng sau:

Bảng 1. 1. Công suất sản xuất của dự án

|

STT |

Tên sản phẩm |

Công suất/năm |

Ghi chú |

|

|

Sản phẩm |

Tấn |

|||

|

1 |

Sàn nhựa trang trí SPC |

3.600.000 |

30.000 |

1 m2 = 8,33 kg |

|

2 |

Sàn nhựa trang trí WPC |

1.200.000 |

10.000 |

1 m2 = 8,33 kg |

|

Tổng |

4.800.000 |

40.000 |

|

|

Hệ thống quản lý chất lượng: ISO 9001:2015 – Tiêu chuẩn về hệ thống quản lý chất lượng; ISO 14001-2015 – Tiêu chuẩn vệ hệ thống quản lý môi trường.

Thị trường tiêu thụ sản phẩm: xuất khẩu ra các nước như: Mỹ, Châu Âu là các thị trường chính, ngoài ra một số sản phẩm được xuất sang các nước Châu Á,…

Sản phẩm đáp ứng các tiêu chuẩn ASTM của Mỹ (Hiệp hội thí nghiệm và vật liệu Hoa Kỳ) và BSEN (của liên minh châu Âu).

b. Loại hình dự án

Dự án Việt Nam thuộc loại hình dự án đầu tư mới.

c. Sản phẩm của dự án

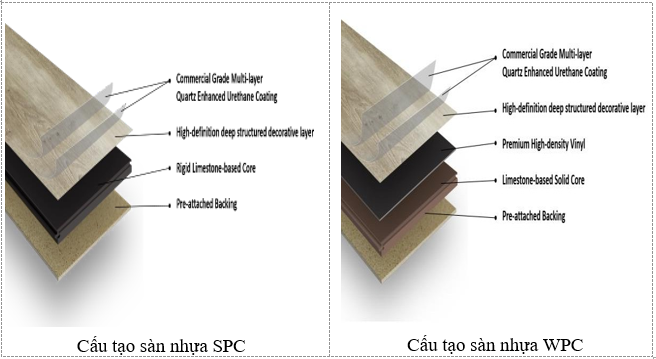

Cấu tạo của 1 tấm ván sàn:

Hình 1. 2. Cấu tạo sản phẩm của dự án

Sàn nhựa SPC/WPC gồm 05 lớp cơ bản như sau:

+ Lớp phủ UV (tạo thành từ công đoạn sơn, sấy UV tại nhà máy): có tác dụng ngăn chặn tác động trực tiếp lớp bề mặt của tia UV (tia cực tím), bảo vệ bề mặt luôn được bóng đẹp, bền màu.

+ Lớp màng chống xước (dự án mua màng chống xước sẵn, dán lên bề mặt tấm ván sau ép đùn, máy móc thực hiện tại chuyền sản xuất ván sàn): chống trầy xước, trơn trượt trên bề mặt sàn. Đây là một trong những điểm khác biệt so với các loại vật liệu ốp lát cùng loại khác.

+ Lớp màng vân gỗ (dự án mua màng vân gỗ sẵn, dán lên bề mặt tấm ván sàn sau ép đùn, máy móc thực hiện tại chuyền sản xuất ván sàn): đây là lớp tạo ra họa tiết vân gỗ, màu sắc giống gỗ tự nhiên. Giúp tăng tính thẩm mỹ, đậm nét hài hòa và hiện đại.

+ Lớp cốt SPC/WPC (nhà máy sản xuất lớp cốt này tại dây chuyền sản xuất ván sàn): còn được gọi là cốt nhựa, cốt PVC. Lớp này được làm từ nhựa PVC nguyên sinh kết hợp bột đá tự nhiên (canxi cacbonat) chịu lực tốt, đem lại độ bền cao và chỉ số an toàn vượt trội (chủ yếu là bột đá).

+ Lớp đế (dự án mua đế sẵn, dán phía dưới tấm ván sàn bằng keo): được làm từ vật liệu nhựa tổng hợp có chức năng giúp sàn cân bằng, chắc chắn, chống cong vênh, co ngót. Ngoài ra nó còn có khả năng cách âm, chống ẩm mốc và bảo vệ sàn trước những tác nhân gây hại.

Tại dự án sản xuất 2 loại sản phẩm là sàn nhựa đá tổng hợp (SPC) và sàn nhựa gỗ tổng hợp (WPC) có kết cấu và một số tính năng như sau:

Bảng 1. 2. So sánh cấu tạo và một số tính năng cơ bản của sàn nhựa SPC và WPC

|

STT |

Thông số kỹ thuật |

Sàn nhựa đá tổng hợp SPC |

Sàn nhựa gỗ tổng hợp WPC |

|

1 |

Kết cấu |

Sàn nhựa SPC có kết cấu thường bao gồm khoảng 60% đá vôi, polyvinyl clorua và chất hóa dẻo. |

Sàn nhựa WPC có kết cấu bao gồm nhựa polyvinyl clorua, chất hóa dẻo, chất tạo bọt và bột đá tự nhiên (canxi cacbonat). |

|

2 |

Độ dày |

Sàn nhựa SPC có xu hướng mỏng hơn so với sàn nhựa WPC tiêu chuẩn. Sàn nhựa SPC thường có độ dày dao động từ 3mm đến 7,2mm. |

Sàn nhựa WPC có xu hướng dày hơn so với sàn nhựa SPC tiêu chuẩn. Sàn nhựa WPC thường có độ dày dao động từ 5mm đến 8,5mm. |

|

3 |

Độ bền |

Sàn nhựa SPC có độ bền thấp hơn sàn nhựa WPC nhưng có khả năng chịu nước tốt hơn. |

Sàn nhựa WPC có độ bền cao hơn sàn nhựa SPC nhưng có khả năng chịu nước kém hơn. |

|

4 |

Độ co ngót dãn nở vật liệu |

Do không có thành phần từ gỗ, nên sàn nhựa SPC rất ổn định trong các môi trường, điều kiện thời tiết, độ ẩm khác nhau. Không xảy ra hiện tượng giãn nở, co ngót dẫn đến cong vênh và xô lệch như sàn gỗ công nghiệp. |

Sàn nhựa WPC không bị co ngót dãn nở vật liệu dưới sự thay đổi thời tiết. Sản phẩm bền màu, tính thẩm mỹ ổn định theo thời gian. |

|

5 |

Độ cách âm |

Do có cấu tạo 5 lớp với phần đế lót cao su giúp tiêu âm, nên sàn SPC là loại vật liệu có khả năng cách âm tốt. |

Sàn nhựa WPC vượt trội trong khả năng cách nhiệt này vì độ dày vượt trội của nó cho phép nó hấp thụ âm thanh. |

|

6 |

Khả năng chịu lực |

Sàn nhựa SPC vừa có sự bền bỉ, dẻo dai của nhựa. Bên cạnh đó, cũng cứng, chịu lực tốt như đá. và có khả năng chịu va đập. |

Khả năng chịu lực của gỗ nhựa WPC cực tốt, người dùng có thể dùng vật liệu sàn này làm cột gỗ và Pergola đơn giản vì sức tải lực tương tự gỗ tự nhiên. |

|

7 |

Khả năng |

Sàn nhựa SPC có khả năng chịu |

Sàn nhựa WPC không bắt lửa |

|

|

chống cháy, chịu nhiệt |

nhiệt cao, lên tới 700C, khó bắt lửa và không cháy lan. Do đó loại vật liệu này có những ưu thế vượt trội trong việc phòng chống cháy nổ tại các không gian trong nhà. |

nên không cháy và cách nhiệt tốt. Nếu nhiệt độ bên ngoài vượt quá ngưỡng cháy trong thời gian dài tiếp xúc trực tiếp về mặt thì sản phẩm đổi màu bề mặt. |

|

8 |

Tuổi thọ |

Tuổi thọ sử dụng cao, có thể lên tới 20 năm. |

Tuổi thọ sử dụng cao, có thể lên đến 25 năm. |

|

9 |

Khả năng chống thấm |

Sàn nhựa SPC và WPC đều có khả năng chống thấm 100%. Nước và độ ẩm sẽ không gây ra bất kỳ thiệt hại nào cho các loại sàn này. Tuy nhiên, sàn SPC có lợi thế hơn một chút về khả năng chống nước do lõi bằng đá. |

|

|

10 |

Thiết kế đa dạng |

Sàn nhựa SPC và WPC truyền thống đều có sẵn nhiều màu sắc, kiểu dáng, hoa văn, kết cấu và kích thước tấm ván. Sàn SPC thường mang lại vẻ ngoài cứng cáp và chân thực hơn do lõi cứng của nó, trong khi sàn WPC mang lại cảm giác dưới chân mềm mại và có vẻ bề ngoài giống sàn gỗ nhiều hơn. |

|

- Hình ảnh minh họa:

Hình 1. 3. Hình ảnh minh họa sản phẩm của dự án

- Kích thước sản phẩm: L x W (920 x 151)mm; (1220 x 150)mm; (914 x 154)mm; (1220 x 148)mm hoặc các kích thước khác theo yêu cầu của khách hàng.

+ Quy cách đóng gói: 10 tấm/hộp.

- Các đặc tính khác của sản phẩm ván sàn:

+ Không sử dụng Formaldehyde.

+ Chống chịu nước 100%;

+ Chống nồm ẩm, trơn trượt;

+ Độ bền cao, chịu độ nén nặng tốt;

+ Độ chống trầy xước và mài mòn cao;

+ Hoàn toàn phù hợp ở những nơi có cường độ sử dụng cao như trung tâm thương mại, siêu thị, nhà hàng, khách sạn, phòng tập Gym, các công trình dân dụng hoặc những nơi thường xuyên ẩm ướt như phòng tắm, phòng bếp, ban công, …

1.3.2.Công nghệ sản xuất của dự án đầu tư

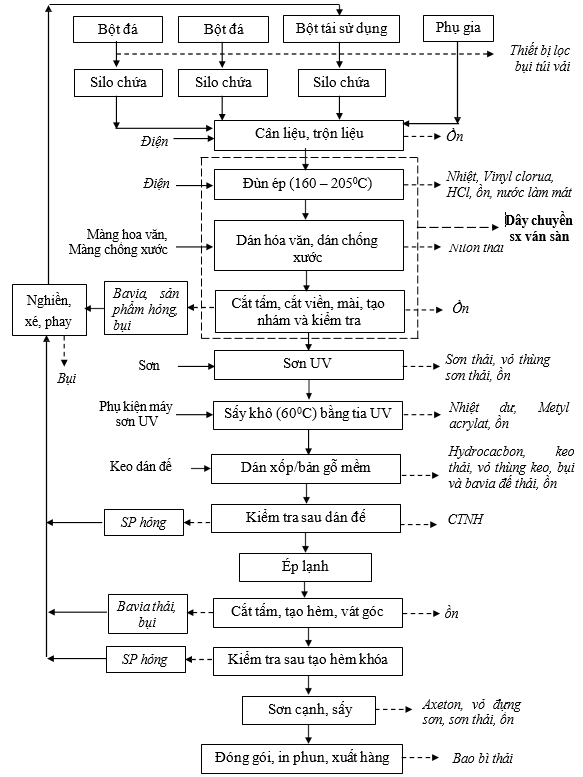

Quy trình sản xuất

Quy trình sản xuất sàn nhựa SPC:

Hình 1. 4. Quy trình sản xuất ván sàn nhựa SPC của dự án

Nguyên liệu đầu vào và kiểm tra: gồm bột đá, bột nhựa PVC, các chất phụ gia (chất ổn định canxi kẽm, chất bôi trơn, bột màu), màng hoa văn, màng chống xước và hóa chất (sơn cạnh, sơn UV, keo dán đế). Các nguyên liệu sẽ được kiểm tra chất lượng thông qua các chứng chỉ xuất xưởng. Nguyên liệu không đạt yêu cầu được xuất trả lại nhà cung cấp. Ngoài ra còn có bột tái sử dụng (bavia, sản phẩm lỗi đã được nghiền nhỏ).

Nhập liệu:

+ Với nguyên liệu là bột đá và bột nhựa PVC được nhập về dưới dạng bao Jumbo, khối lượng 1 tấn bằng các xe container. Sau khi nhập về nhà máy, nguyên liệu này được đưa vào bồn chứa trung gian. Tại bồn chứa, miệng dưới của bao Jumbo được buộc vào miệng của bồn trung gian để tạo độ kín khít, rồi tháo vỏ bao để chuyển toàn bộ nguyên liệu vào silo chứa nguyên liệu (7m3/silo). Tại mỗi silo chứa có lắp đặt đường ống thu gom về hệ thống thiết bị lọc bụi túi vải để thu hồi bụi, nguyên liệu trong quá trình nhập này (bụi, nguyên liệu thu hồi được tuần hoàn sản xuất). Do đó quá trình nhập liệu hoàn toàn kín nên không làm phát sinh bụi tại công đoạn này.

+ Với nguyên liệu là sản phẩm sàn hỏng, lỗi, bavia từ công đoạn sản xuất sẽ được thu hồi, nghiền thô, nghiền nhỏ tại máy nghiền, máy xé, máy phay và chứa trong silo riêng, dung tích 7 m3/silo và tuần hoàn cho sản xuất.

+ Với nguyên liệu là các chất phụ gia: được đóng gói trong bao riêng (do nhà sản xuất đóng gói) và vận chuyển về nhà máy bằng các container, sau đó được lưu trữ trong kho nguyên liệu, phục vụ sản xuất.

Khi có kế hoạch sản xuất, nguyên liệu sẽ được tập kết tại khu vực sản xuất. Quá trình sản xuất sản phẩm bao gồm các bước như sau:

- Cân định lượng:

Nguyên liệu đầu vào cho quá trình sản xuất ván sàn SPC là bột đá CaCO3, hạt nhựa PVC và phụ gia.

+ Bột đá CaCO3 (kích cỡ hạt 45-90 µm), bột nhựa PVC, bột liệu tái sử dụng được bơm từ silo chứa vào thiết bị định lượng bằng cân điện tử rồi bơm vào máy trộn bằng đường ống công nghệ kín (khối lượng được định lượng theo tỷ lệ pha trộn cài đặt).

+ Phụ gia được đưa vào các thùng chứa có nắp đậy bằng tay rồi cân định lượng và bơm lên máy trộn. Các thao tác khi cho phụ gia vào thùng chứa: công nhân mở nắp thùng trộn bằng tay, tháo miệng bao, đổ phụ gia vào thùng và đóng nắp thùng. Tại thùng chứa có bố trí hệ thống quạt để tạo áp suất âm nên toàn bộ nguyên liệu sau khi đổ vào sẽ được hút hết vào thùng chứa mà không phát tán ra ngoài gây bụi.

Các nguyên liệu và phụ gia được phối trộn theo tỷ lệ nhất định tùy từng loại sản phẩm nhưng luôn đảm bảo tỷ lệ hạt nhựa PVC chiếm khoảng 13%, bột đá CaCO3 chiếm khoảng 41%, bán thành phẩm tái sử dụng 44% (khi sử dụng bán thành phẩm tái sử dụng, máy tính sẽ tự tính toán để giảm bớt lượng bột đá và hạt nhựa PVC tương ứng để vẫn đảm bảo được chất lượng sản phẩm), 2% phần còn lại là các phụ gia.

Trộn liệu:

Các nguyên liệu được công nhân đưa vào hệ thống cấp liệu theo định lượng từng loại hàng. Để làm tan chảy các chất phụ gia và loại bỏ hơi nước trong nguyên liệu thô, trộn nguyên liệu thô với tốc độ cao trong 8-12 phút để các nguyên vật liệu này ma sát với nhau, đồng thời gia nhiệt thêm bằng điện để tăng nhiệt độ lên ~130°C. Sau khi được máy sấy khô sẽ theo đường ống cấp đến cho từng dây chuyền đùn ép.

Dây chuyền sản xuất ván sàn:

Dây chuyền sản xuất ván sàn gồm các bước: đùn ép; dán màng hoa văn, dán màng chống xước; cắt tấm, cắt viền và kiểm tra. Quy trình sản xuất của dây chuyền cụ thể như sau:

Bước 1: Đùn ép

Từ bồn trộn, hỗn hợp nguyên liệu sẽ đưa lên phễu liệu nhờ hệ thống nạp liệu bằng khí nén, từ đó đưa vào dây chuyền đùn ép. Khi đi vào trục vít, hỗn hợp nguyên liệu sẽ được gia nhiệt để chuyển sang trạng thái nóng chảy. Việc kiểm soát nhiệt độ là khâu phức tạp và quan trọng nhất. Tại quá trình này, nhiệt độ được chia thành năm vùng nhiệt độ khác nhau để giúp điều chỉnh lưu hóa nguyên liệu, với nhiệt độ vùng đầu tiên từ 175oC tăng dần lên 220oC, sau đó giảm dần về phía đầu đùn. Nhiệt độ làm nóng trong giai đoạn này được điều khiển một cách chính xác.

Quá trình gia nhiệt nhựa PVC ở nhiệt độ 175 – 220oC sẽ làm phát sinh khí thải chứa hơi nhựa (Vinyl clorua) và HCl theo phản ứng sau: HCl thoát ra làm phân rã cấu trúc của nhựa PVC, cấu trúc phân tử của PVC trở nên không ổn định và bị phá huỷ. Vì vậy tại dự án sử dụng chất ổn định nhiệt Ca-Zn để ngăn chặn sự phóng thích HCl giúp cho nhựa PVC không bị thoát khí, bay hơi, vẫn giữ được cấu trúc và tính chất của nó. Nhờ phụ gia ổn định nhiệt mà nhựa PVC có đặc điểm gia nhiệt nhiều lần vẫn không làm thay đổi đáng kể về đặc tính. Nhờ đặc điểm này mà các sản phẩm sản xuất từ nhựa PVC thường có khả năng tái sử dụng cao.

Tại khu vực giữa và cuối của trục vít có bố trí bơm hút chân không vòng nước để tạo áp suất âm nhằm hút toàn bộ khí thải và không khí lẫn trong nguyên liệu lỏng phát sinh từ quá trình gia nhiệt rồi dẫn về bể xử lý bằng nước.

Sau khi quá trình dẻo hóa được thực hiện, các vật liệu sẽ được ép và đẩy vào khuôn chuyên dụng. Dựa theo yêu cầu của từng loại sản phẩm mà lựa chọn quy cách khuôn thích hợp. Quá trình này được làm mát tự nhiên.

Bước 2: Dán màng chống xước và màng hoa văn:

Hỗn hợp liệu đã dẻo hóa khi đi ra khỏi khuôn cơ bản đã thành hình và được đưa vào hệ thống máy cán 4 trục (04 quả lô). Đầu tiên, 2 quả lô đầu sẽ cán vật liệu để đảm bảo độ dày, tạo độ nhám, tạo gân cho bề mặt tấm ván sàn, quả lô thứ 3 phủ lớp màng hoa văn, quả lô thứ 4 phủ lớp màng chống xước lên bề mặt tấm ván sàn, sử dụng độ nóng của sản phẩm và con lăn giúp cho 2 lớp này bám dính vào bề mặt tấm ván sàn mà không cần sử dụng chất kết dính. Bên trong quả lô sẽ có nước lạnh ở nhiệt độ 320C để làm nguội sản phẩm sau ép đùn, nước sau làm nguội sẽ nóng lên khoảng 370C được thu gom về hệ thống giải nhiệt Cooling Tower và bể chứa để giải nhiệt và tuần hoàn sản xuất, chỉ bổ sung lượng nước bị thất thoát bay hơi.

Quá trình này quyết định chất lượng bề mặt của sản phẩm, hệ thống điều khiển lực căng liên tục và tự động (máy kéo dãn) đảm bảo lớp phủ màng chống xước và màng hoa văn được dán sát và không bị bung trong quá trình sử dụng (lớp phủ trong suốt giúp bảo vệ mặt sàn chống trầy xước và lớp màng hoa văn có tác dụng tạo vân trang trí cho sản phẩm). Sau khi sản phẩm được cán màng sẽ đi vào máy kéo dãn. Máy kéo dãn được điều khiển bởi tần số được kết nối trực tiếp với motor, tốc độ kéo kết hợp hoàn hảo với tốc độ của dây chuyền sản xuất.

Khi dán xong màng chống xước nhiệt độ của tấm ở mức 162 ± 5°C. Tấm sẽ chạy trên băng tải và được làm mát bằng 8 quạt gió bố trí dọc băng tải. Khi đến dao cắt nhiệt độ của tấm là 33 ± 5°C.

Bước 3: Cắt tấm, cắt viền, mài, tạo nhám và kiểm tra sau cắt tấm, cắt viền:

Bán thành phẩm tạo thành tiếp tục được cắt viền 2 bên, độ rộng trung bình 1 cm.

Bavia này được thu gom, nghiền nhỏ và tuần hoàn sản xuất.

Tấm tiếp tục sẽ chạy trên băng tải và được làm mát bằng quạt gió bố trí dọc băng tải/chuyền. Khi đến dao cắt nhiệt độ của tấm là 33 ± 5°C.

Khi tấm đã được dán xong màng hoa văn và chống xước sẽ được cắt bavia thừa 2 bên để đạt kích thước chuẩn theo chiều ngang, tiếp theo là cắt thành các tấm có chiều dài đúng như yêu cầu sản phẩm và qua quá trình mài mặt và tạo nhám sản phẩm.

Quá trình cắt được thực hiện bằng máy. Tay cơ khí sẽ gắp các tấm đã hoàn thiện xếp lên các pallet, công nhân tiến hành kiểm tra chất lượng 100% bằng mắt thường và kiểm tra ngẫu nhiên theo lô bằng thiết bị đo kiểm tra kích thước dài, rộng, chéo, kiểm tra độ đồng đều bề mặt film, độ bền bề mặt, phát hiện khiếm khuyết của tấm. Các lỗi thường gặp gồm:

+ Bề mặt sản phẩm bị nổi bong bóng (bọt khí), màng vân gỗ, màng hoa văn bị nhăn, nhàu, rách, chất lượng màng vân gỗ không đồng đều (trong cuộn màng vân gỗ có màu không đồng nhất)

+ Sản phẩm đùn có kích thước không đều, kích thước sản phẩm không đạt do miệng đùn sử dụng lâu ngày bị mòn

+ Sản phẩm hỏng do thao tác vận hành: sản phẩm ván sàn có yêu cầu cao về kích thước để tạo sự đồng bộ trong quá trình thi công lắp ráp, trong quá trình cắt do thao tác căn chỉnh dao cắt của công nhân vận hành chưa chính xác sẽ tạo ra sản phẩm có kích thước không đạt về độ rộng, độ dài, kích thước hèm khoá.

+ Sản phẩm không đạt chất lượng về độ cứng, độ trầy xước (được kiểm tra bằng máy kiểm tra độ cứng, độ trầy xước bề mặt).

Sản phẩm lỗi sẽ được thu hồi, nghiền và tuần hoàn sản xuất. Các tấm ván sàn SPC lúc này vẫn còn ấm được đưa sang khu vực thoáng, rộng trong thời gian khoảng 24 giờ để làm nguội hoàn toàn, nhờ đó mà cấu trúc và các tính chất của ván sàn được ổn định.

- Dây chuyền sơn UV:

Dây chuyền sơn UV tích hợp công đoạn sơn và sấy sản phẩm, cụ thể:

Bước 1: Sơn UV

Sản phẩm tạo thành từ dây chuyền sản xuất ván sàn được đưa sang công đoạn sơn UV (90%). Sơn UV để phủ bóng cho bề mặt tấm ván sản phẩm. Công nghệ sơn UV dự án sử dụng là công nghệ sơn UV có đặc điểm là không pha chất đóng rắn (thông thường là dung môi VOC) nên sơn UV không có khả năng tự đóng rắn, điều kiện cho sơn UV đóng rắn và bám vào bề mặt tấm ván sàn là sử dụng tia cực tím (tia UV) để chiếu qua bề mặt sơn. Do đó trên dây chuyền sơn các tấm ván sàn được quét sơn tự động trên băng chuyền và đi qua hệ thống sấy bằng tia cực tím UV để làm sơn đóng cứng và bám lại trên bề mặt tấm ván. Do đặc điểm nguyên lý đóng rắn của sơn UV không pha chất đóng rắn (dung môi VOC) mà dựa vào xúc tác của tia cực tím UV để xảy ra phản ứng đóng rắn do đó nồng độ VOC trong sơn UV là không có. Tuy nhiên, trong sơn UV sử dụng chất pha loãng là monomer có nhóm chức không no là acrylate trong quá trình sấy ở nhiệt độ cao sẽ sinh ra khí metyl acrylat.

Các tấm đạt tiêu chuẩn và quy cách được đưa vào máy sơn UV bằng tay cơ khí để phun 02 lớp sơn bao gồm lớp sơn lót và lớp sơn bề mặt (tổng chiều dầy lớp sơn khoảng 0,3mm) có tác dụng chống xước và giảm độ bóng. Trước khi phun lớp lót các tấm ván được gia nhiệt ở nhiệt độ khoảng 55oC, với thời gian tương ứng tốc độ băng tải đi qua vùng nhiệt giúp tăng độ bám dính.

Nguyên lý của quá trình sơn: Sơn được bơm lên nhờ thiết bị hút tự động và trải đều trên trống quay. Trống quay sẽ tiếp xúc với bề mặt ván sàn và sơn lên bề mặt. Phần sơn dư thừa được chảy trở lại và tiếp tục được bơm hút lên và tiếp tục sơn.

Bước 2: Sấy khô:

Sau khi sơn xong các tấm sản phẩm được đưa vào khu vực sấy khô ở nhiệt độ khoảng 60-80oC bằng tia UV để làm cứng lớp sơn, tăng khả năng chống xước cho sản phẩm.

Cuối dây chuyền có tay cơ khí gắp các tấm thành phẩm xếp lên pallet, công nhân kiểm tra chất lượng 100% bằng mắt thường và kiểm tra xác suất theo lô bằng thiết bị đo độ phủ lớp sơn bằng phương pháp đo khả năng phản xạ ánh sáng của bề mặt và độ bóng bề mặt sau khi phủ sơn và chiếu UV tại phòng thí nghiệm. Sau khi căn chỉnh chuẩn thiết bị thì hầu như không có sản phẩm lỗi hỏng trong quá trình sản xuất. Nếu có xảy ra lỗi hỏng thì sản phẩm sẽ được quay lại nghiền và tái sử dụng.

Thiết bị sơn UV được tháo và vệ sinh theo chu kỳ bảo dưỡng của thiết bị. Sơn bám dính trên thiết bị được vệ sinh bằng khăn. Sau khi làm sạch, khăn dính sơn được thu gom và quản lý là CTNH của Nhà máy.

Dây chuyền sơn UV và sấy

- Dán xốp/gỗ mềm:

Dán đế có tác dụng giảm đi sự va chạm trực tiếp giữa tấm lót và nền qua đó giảm âm và êm chân hơn (có cả hình thức khách mua tấm dán đế theo cuộn về tự trải ra nền cho nên không cần dán đế mỗi tấm). Dây chuyền dán đế tích hợp các bước: quét keo, dán đế, cắt đế, làm khô keo, cắt bavia đế, cụ thể:

+ Quét keo: công nhân đưa các tấm lên băng tải của máy, máy sẽ tự động quét lớp keo. Nhà máy sử dụng keo nhiệt để dán tấm đế. Keo nhiệt dạng rắn được đưa vào thiết bị gia nhiệt bằng điện để gia nhiệt đến nhiệt độ khoảng 1750C để keo chảy ra rồi bơm vào trống quay. Trống quay sẽ tiếp xúc với tấm đế và quét keo lên bề mặt tấm đế rồi dán vào ván sàn. Phần keo dư thừa được chảy xuống máng thu phía dưới trống quay, sau khi nguội sẽ đóng rắn trở lại. Do thiết bị được vệ sinh thường xuyên nên keo này hầu như không bị lẫn tạp chất nên keo này được đưa vào thiết bị gia nhiệt để tái sử dụng. Tại vị trí trống quay sẽ vệ sinh 1 tuần/lần bằng cách để nguội trống cho keo nhiệt đóng rắn lại, sau đó sử dụng bay mỏng để cạo hết phần keo khô. Keo khô sau khi vệ sinh được xử lý cùng chất thải nguy hại của Nhà máy.

+ Dán đế: cuộn đế xốp được công nhân đặt vào phần nạp liệu của chuyền, tự động ép đều trên bề mặt của tấm ván sàn;

+ Cắt đế: sau đó, đi qua dao cắt để cắt đế theo kích thước của tấm ván sàn;

+ Làm khô keo: tiếp tục theo băng tải qua buồng sấy khô bằng điện ở nhiệt độ khoảng 60oC để làm khô lớp keo;

+ Cắt bavia đế: tiếp tục qua dao cắt để cắt phần bavia thừa 2 bên viền của tấm ván sàn, phần bụi và bavia thừa được quạt hút thu gom vào thiết bị lọc bụi túi vải đồng bộ với máy và được rung rũ định kỳ, quản lý là chất thải công nghiệp.

Dây chuyền dán đế

Kiểm tra sau dán đế:

Sau khi dán đế, công nhân trực tiếp kiểm tra chất lượng bằng 100% mắt thường và thu hồi sản phẩm không đạt tiêu chuẩn. Sản phẩm bị lỗi sẽ bóc đi phần đế dán và dán lớp đế mới lên tấm. Tấm bị bóc đi có lẫn keo nên được quản lý là CTNH.

Ép các lớp:

Sau khi kiểm tra xong, sản phẩm cho vào buồng để thực hiện quá trình ép các lớp (dùng áp lực) trong phòng có nhiệt độ duy trì 23±3°C (phòng này lắp đặt 03 máy lạnh để tạo độ lạnh trong phòng). Mục đích là ổn định kích thước của sản phẩm, tránh tình trạng nở hoặc giãn ra của sản phẩm, làm hỏng sản phẩm phát sinh nhiều sản phẩm lỗi.

Cắt tấm, tạo hèm khóa:

Các tấm đạt chất lượng sau khi sơn phủ UV được các tay cơ khí gắp sang dây chuyền cắt và cắt thành các tấm có chiều dài và chiều rộng theo yêu cầu của khách hàng. Các tấm sau khi cắt được các băng tải tự động đưa sang máy chuyền tạo hèm khóa.

Máy tạo hèm lần lượt tạo hèm cho 4 cạnh của tấm (tạo hèm dọc và tạo hèm ngang) và vát góc bằng các dao chuyên dụng, song song với việc tạo hèm thì thiết bị cũng được gắn thêm các dao nhỏ giúp loại bỏ các cạnh sắc nhọn của tấm (có 1 số khách yêu cầu, tùy theo đơn đặt hàng).

Kiểm tra sau cắt tấm, tạo hèm khóa:

Công nhân tiến hành kiểm tra chất lượng và thu hồi sản phẩm xếp lên các pallet. Công nhân kiểm tra giám sát bằng mắt thường đối với 100% sản phẩm đầu ra, mỗi 10 phút lấy các tấm ra ghép thử đánh giá độ chính xác của hèm và mỗi 30 phút soi hèm trên kính hiển vi để so với bản vẽ hèm chuẩn. Cụ thể như sau:

+ Kiểm tra khuyết tật bề mặt, kích thước: QC kiểm tra tại chuyền sản xuất.

+ Kiểm tra độ cứng: QC lấy mẫu thành phẩm kiểm tra xác suất tại phòng thí nghiệm bằng máy kiểm tra độ cứng.

+ Kiểm tra độ trầy xước: QC lấy mẫu thành phẩm kiểm tra xác suất tại phòng thí nghiệm bằng máy kiểm tra độ trầy xước.

+ Kiểm tra độ đàn hồi (cong vênh): QC lấy mẫu thành phẩm kiểm tra xác suất tại phòng thí nghiệm bằng cách bẻ cong tấm ván sàn thành phẩm và đánh giá độ phục hồi của nó, thành phẩm ván sàn đạt chất lượng sẽ không bị cong hoặc khi cong có thể phục hồi lại trạng thái ban đầu.

+ Kiểm tra hèm khoá: QC lấy mẫu thành phẩm kiểm tra xác suất tại phòng thí nghiệm bằng cách kết nối các tấm thành phẩm với nhau để kiểm tra sự kết nối, hiện tượng nứt, vỡ hèm khi kết nối.

Sơn cạnh:

Thực hiện theo yêu cầu của khách hàng. Sau công đoạn tạo hèm khóa, lớp sơn tại đây sẽ bị cắt đi và sẽ qua công đoạn sơn cạnh ngang, sơn cạnh dọc để bù vào. Các tấm được đưa vào máy sơn cạnh bằng tay cơ khí để phun 02 lớp sơn có chiều dày 0,1mm có tác dụng bù lớp sơn bị cắt đi từ công đoạn trước để đảm bảo độ chống xước và độ bóng.

Sau khi sơn xong các tấm sản phẩm theo băng tải vào buồng sấy khô kín ở nhiệt độ khoảng 60oC bằng điện để làm cứng lớp sơn, tăng khả năng chống xước cho sản phẩm.

Đóng gói thành phẩm và xuất hàng:

Thành phẩm đạt tiêu chuẩn theo yêu cầu khách hàng được đóng tự động vào các hộp carton (10 tấm/hộp) sau đó đóng lên các pallet bảo quản.

Tỷ lệ hao hụt nguyên vật liệu trong cả quá trình sản xuất khoảng 30% (bavia từ quá trình đùn ép chiếm 6%, sản phẩm lỗi khi điều chỉnh máy đùn ép chiếm 14%; bụi và bavia từ quá trình cắt tấm, tạo hèm khóa chiếm 7%; sản phẩm lỗi của quá trình dán đế và kiểm tra sản phẩm 3%).

Công đoạn nghiền:

Toàn bộ các sản phẩm không đạt yêu cầu, các bavia thải từ quá trình sản xuất sẽ được đưa vào máy nghiền, máy nghiền thô thành hạt có kích thước khoảng 2-3mm và máy xé, máy phay nghiền thành bột để tái sử dụng. Hạt sau khi nghiền được hút vào silo chứa bán thành phẩm có dung tích 7m3 và tái sử dụng cho quá trình sản xuất.

Quá trình nghiền sẽ làm phát sinh bụi, do đó, tại máy nghiền có hệ thống thu gom bụi đồng bộ với máy. Bụi sau khi thu gom được hút vào Silo chứa có dung tích 7m3 và tái sử dụng cho quá trình sản xuất.

→ Các nguồn phát sinh chất thải trong quá trình này bao gồm:

+ Công đoạn nạp liệu: bụi, túi vải lọc bụi thải;

+ Công đoạn cân định lượng, trộn liệu: bụi;

+ Công đoạn ép đùn: nhiệt, khí thải (HCl, Vinyl clorua); nước làm mát

+ Công đoạn dán màng hoa văn, màng chống xước: nilon thải;

+ Công đoạn cắt tấm, cắt viền: bavia, sản phẩm hỏng;

+ Công đoạn sơn sấy UV: nhiệt, metyl acrylat, sơn thải, vỏ thùng sơn thải;

+ Công đoạn dán đế: đế thải;

+ Công đoạn sơn cạnh: axetone, sơn thải, vỏ thùng sơn thải;

+ Công đoạn cắt tấm, tạo hèm khóa: bụi, bavia, sản phẩm hỏng;

+ Công đoạn đóng gói: bao bì thải bỏ.

+ Tiếng ồn từ máy móc.

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy bê tông

- › Báo cáo đề xuất cấp (GPMT) giấy phép môi trường nhà máy sản xuất sợi, dệt vải

- › Báo cáo đề xuất cấp giấy phép môi trường dự án sản xuất tôm giống

- › Báo cáo đề xuất cấp GPMT dự án đầu tư xây dựng khu dịch vụ Logistics và kho bãi Container

- › Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất phụ tùng ô tô

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất vật liệu ốp lát công nghệ cao

- › Báo cáo đề xuất cấp GPMT nhà máy chế biến đường

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất bia, nước uống có gas

- › Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất phụ kiện kim loại

- › Hồ sơ đề nghị cấp giấy phép môi trường dự án cơ sở sản xuất nước mắm

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy điện gió

- › Báo cáo đề xuất cấp giấy phép môi trường dự án đầu tư nhà máy sản xuất muối đồng

Gửi bình luận của bạn