Báo cáo đề xuất cấp giấy phép môi trường dự án Nhà máy xỉ titan

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) dự án Nhà máy xỉ titan. Sản phẩm chính: Xỉ titan ≥70% TiO2 với công suất 60.000 tấn/năm. Phương án tiêu thụ sản phẩm: chủ yếu để cung cấp nguyên liệu cho các nhà máy sản xuất pigment

Ngày đăng: 01-11-2024

940 lượt xem

DANH MỤC CÁC TỪ VÀ KÝ HIỆU VIẾT TẮT.......................................................... 4

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ................................................................. 13

1.3.2. Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư............... 13

1.3.2.2. Đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư............................ 16

1.4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư..... 20

1.4.1.1. Nhu cầu nguyên liệu, nhiên liệu, vật liệu, hóa chất sử dụng............................... 20

1.4.2.1. Nhu cầu nguyên liệu, nhiên liệu, vật liệu, hóa chất sử dụng............................... 22

1.5.3. Khoảng cách từ dự án tới khu dân cư và khu vực có yếu tố nhạy cảm về môi trường.................... 27

1.5.5. Phạm vi đánh giá tác động của báo cáo đề xuất cấp giấy phép môi trường của dự án và thẩm quyền cấp giấy phép môi trường của dự án............ 30

1.5.6. Các hạng mục công trình và hoạt động của dự án................................................... 30

1.5.7. Tiến độ, tổng mức đầu tư, tổ chức quản lý và thực hiện dự án.............................. 69

SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.......... 75

2.1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường......... 75

2.1.1. Sự phù hợp của dự án đầu tư với chiến lược bảo vệ môi trường quốc gia........... 75

2.1.2. Sự phù hợp của dự án đầu tư với quy hoạch tỉnh Bình Thuận............................... 75

2.1.3. Sự phù hợp của dự án đầu tư với quy hoạch vùng Bắc Trung Bộ và duyên hải miền Trung 76

2.2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường.................. 76

ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN ĐẦU TƯ.................... 79

3.2. Đánh giá hiện trạng các thành phần môi trường đất, nước, không khí nơi thực hiện dự án 79

3.3. Hiện trạng phông phóng xạ tự nhiên tại khu vực dự án............................................. 87

3.4. Nhận dạng các đối tượng, yếu tố nhạy cảm về môi trường khu vực thực hiện dự án 87

3.4.2. Các yếu tố nhạy cảm về môi trường khu vực thực hiện dự án............................... 88

ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG...................... 91

4.1. Đánh giá tác động và đề xuất các công trình, biện pháp bảo vệ môi trường trong giai đoạn triển khai xây dựng dự án đầu tư................. 91

4.1.1.1. Các tác động môi trường liên quan đến chất thải................................................. 91

4.1.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện......................... 110

4.1.2.2. Giảm thiểu tác động không liên quan đến chất thải........................................... 116

4.1.2.3. Biện pháp phòng ngừa, ứng phó sự cố môi trường............................................ 118

4.2. Đánh giá tác động và đề xuất các công trình, biện pháp bảo vệ môi trường trong giai đoạn dự án đi vào vận hành....... 120

4.2.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện......................... 139

4.2.2.2. Giảm thiểu tác động không liên quan đến chất thải........................................... 156

4.2.2.3. Giảm thiểu tác động do rủi ro, sự cố môi trường............................................... 160

4.3. Tổ chức thực hiện các công trình, biện pháp bảo vệ môi trường............................ 167

4.3.1. Danh mục công trình, biện pháp bảo vệ môi trường dự án.................................. 167

4.3.2. Kế hoạch xây lắp các công trình bảo vệ môi trường............................................. 169

3.3.3. Tổ chức, bộ máy quản lý, vận hành các công trình bảo vệ môi trường.............. 169

4.4. Nhận xét về mức độ chi tiết, độ tin cậy của các kết quả đánh giá, dự báo............ 171

PHƯƠNG ÁN CẢI TẠO, PHỤC HỒI MÔI TRƯỜNG, PHƯƠNG ÁN BỒI HOÀN ĐA DẠNG SINH HỌC........ 175

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG...................................... 177

KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN........................... 183

7.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án đầu tư......... 183

7.1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải....... 183

7.1.3. Tổ chức có đủ điều kiện hoạt động dịch vụ quan trắc môi trường dự kiến phối hợp..... 184

7.2. Chương trình quan trắc chất thải theo quy định của pháp luật............................... 184

CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ 187

Chương I

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1.Tên chủ dự án đầu tư

Tên chủ dự án đầu tư: CÔNG TY CỔ PHẦN TITAN DIOXIT

Địa chỉ văn phòng: ...Khu công nghiệp chế biến tập trung khoáng sản Titan, xã Sông Bình, huyện Bắc Bình, tỉnh Bình Thuận.

Người đại diện theo pháp luật của chủ dự án đầu tư: ........ Chức danh: Tổng Giám đốc. - Điện thoại: ..........

Giấy chứng nhận đăng ký kinh doanh số .......... do Phòng Đăng ký kinh doanh - Sở Kế hoạch và Đầu tư tỉnh Bình Thuận cấp lần đầu ngày 06/11/2023.

Giấy chứng nhận đăng ký đầu tư mã số dự án ......... do Ban Quản lý các Khu công nghiệp tỉnh Bình Thuận cấp, chứng nhận lần đầu ngày 19/3/2024.

1.2.Tên dự án đầu tư

Tên dự án đầu tư: NHÀ MÁY XỈ TITAN.

Địa điểm thực hiện dự án đầu tư:........Khu công nghiệp chế biến tập trung khoáng sản Titan, xã Sông Bình, huyện Bắc Bình, tỉnh Bình Thuận.

Cơ quan có thẩm quyền cấp giấy phép môi trường của dự án đầu tư: Ủy ban nhân dân tỉnh Bình Thuận.

Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Nhóm B.

Phân nhóm dự án đầu tư: Dự án là dự án nhóm II có nguy cơ tác động xấu đến môi trường, thuộc mục số 01, phụ lục IV ban hành kèm theo Nghị định số 08/2022/NĐ- CP ngày 10 tháng 01 năm 2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ môi trường.

1.3.Công suất, công nghệ, sản phẩm của dự án đầu tư

1.3.1.Công suất của dự án đầu tư

- Sản phẩm chính: Xỉ titan ≥70% TiO2 với công suất 60.000 tấn/năm.

- Sản phẩm phụ: Gang với công suất: khoảng 50.000 tấn/năm.

1.3.2.Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư

Công nghệ sản xuất của dự án đầu tư

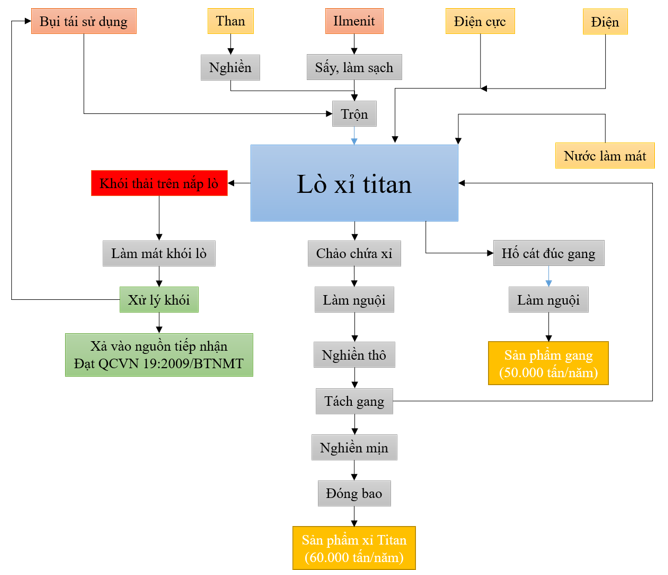

Tóm tắt quy trình công nghệ như sau: Nguyên liệu đầu vào (Ilmenite, than) → Phối trộn → Lò xỉ titan → Xỉ titan → Làm nguội → Nghiền thô → Nghiền mịn → Đóng bao.

Sơ đồ công nghệ sản xuất của dự án như sau:

Hình 1. 1. Sơ đồ công nghệ sản xuất của dự án

* Thuyết minh công nghệ sản xuất

(1).Chuẩn bị nguyên liệu, định lượng nguyên liệu, trộn nguyên liệu:

Ilmenit sau khi được sấy và làm sạch đạt hàm lượng TiO2>52%, độ ẩm <1%, than được nghiền đạt kích thước 05 ÷ 12 mm, cùng với bụi được thu hồi từ hệ thống xử lý khói được vận chuyển bằng máy xúc đến các silo để tiến hành định lượng bằng cân điện tử. Sau khi đã được định lượng theo đúng tỷ lệ, nguyên liệu được vận chuyển vào máy trộn liệu có công suất 20 tấn/giờ để trộn đều. Sau khi trộn, nguyên liệu đã trộn được đưa vào các thùng chứa trên đỉnh lò để chuẩn bị cấp liệu vào lò.

(2).Nung chảy trong lò hồ quang:

Nguyên liệu đã trộn từ các thùng chứa được hệ thống phân phối liệu đưa vào lò hồ quang điện. Sau đó, 03 điện cực được hệ thống thủy lực của lò hạ xuống cắm vào bên trong lớp nguyên liệu. Dòng điện từ 03 máy biến áp có công suất 11.000 kVA được đưa vào lò qua điện cực. Điện cực sẽ phóng thích hồ quang tạo thành nhiệt lượng khoảng 1.700 oC bên trong lò nung làm cho nguyên liệu được nung nóng và nấu chảy để khử thành xỉ titan. Trong quá trình nấu chảy, mức điện áp và cường độ dòng điện trên điện cực có thể điều chỉnh cho phù hợp thông qua hệ thống điều khiển PLC được lập trình sẵn để đảm bảo quá trình nung diễn ra liên tục. Nguyên liệu được thêm bổ sung vào lò theo từng đợt nhỏ khi bề mặt nguyên liệu vơi đi đảm bảo mức nguyên liệu trong lò luôn duy trì một độ cao nhất định. Trong quá trình nấu chảy, khí ở nhiệt độ cao do phản ứng tạo ra có thể đi qua lớp nguyên liệu một cách đồng đều và từ từ trên toàn bộ bề mặt nguyên liệu, do đó nguyên liệu trong lò liên tục được đốt nóng và khử tạo thành 2 lớp tách biệt. Lớp xỉ titan có tỷ trọng ~ 2,1 g/cm3 nhẹ hơn nằm bên trên và lớp gang nóng chảy có tỷ trọng ~ 7,1 g/cm3 nặng hơn nằm bên dưới lò.

Trong quá trình khử và nung chảy nguyên liệu, khói thải sẽ bay lên dần qua lớp nguyên liệu lên nắp lò, theo ống dẫn khói đi vào hệ thống làm mát khói để làm mát đến nhiệt độ <200oC. Sau khi làm mát, khói đi vào hệ thống xử lý khói thải để làm sạch. Khí thải sau khi được làm sạch đáp ứng cột B tiêu chuẩn QCVN 19:2009/BTNMT của Bộ Tài nguyên Môi Trường và được thải ra môi trường.

(3).Thu xỉ và gang:

Sau khi nguyên liệu được nung trong lò khoảng 08 tiếng, lượng xỉ titan được tạo ra khoảng 60 tấn sẽ được thu hoạch. Thiết bị khui lỗ được sử dụng để mở lỗ xả xỉ. Xỉ titan nóng chảy chảy ra khỏi lỗ theo máng dẫn lần lượt được đưa vào các chảo chứa xỉ đặt trên các xe gòng. Xe gòng sẽ vận chuyển các chảo xỉ đến khu vực làm nguội xỉ. Tại đây, xỉ sẽ được để nguội tự nhiên trước khi tiến hành bước xử lý tiếp theo.

Sau khi hoàn tất quá trình thu xỉ, lượng gang nóng chảy được tạo ra khoảng 50 tấn sẽ được thu hoạch. Thiết bị khui lỗ cũng được sử dụng để mở lỗ xả gang. Gang nóng chảy ra khỏi lỗ theo máng dẫn chảy vào hố cát ở trước lò và được để nguội tự nhiên.

(4).Nghiền và sàng lọc xỉ:

Xỉ sau khi nguội sẽ được vận chuyển qua máy nghiền hàm công suất nghiền 15 tấn/ giờ để nghiền. Sau đó, xỉ đã nghiền được đưa qua máy tách sắt bằng điện từ để tách gang bị lẫn trong xỉ. Lượng gang phế liệu được tách ra sẽ được đưa trở lại vào lò nung để nấu lại trong mẻ tiếp theo, còn xỉ tiếp tục đi qua sàng rung để tuyển. Xỉ có kích thước lớn hơn 30 mm được đưa trở lại máy nghiền hàm để nghiền lại. Xỉ đạt kích thước nhỏ hơn 30 mm tiếp tục được đưa vào máy nghiền bi để nghiền thành bột. Sau đó, bột xỉ được đưa qua sàng rung để sàng lọc. Bột có kích thước > 850 μm được đưa trở lại máy nghiền bi để nghiền lại đến khi đạt tiêu chuẩn. Bột xỉ đạt tiêu chuẩn có kích thước ≤ 850 μm, hàm lượng TiO2>70% là thành phẩm chính cuối cùng của quy trình.

(5).Đóng bao thành phẩm và nhập kho:

Xỉ đạt kích thước ≤ 850 μm được vận chuyển đến silo thành phẩm. Silo thành phẩm được lắp van cho phép xả xỉ vào bao Jumbo chứa xỉ. Bao xỉ sau đó được tập trung và chuyển về kho thành phẩm để bảo quản, chờ vận chuyển đi bán.

Gang sau khi để nguội tự nhiên trong hố cát được thu gom và đưa vào kho thành phẩm để bảo quản, chờ vận chuyển đi bán.

* Cân bằng vật chất của dự án như sau:

Bảng 1. 1. Cân bằng vật liệu sản xuất

|

TT |

Tên |

Cho 01 tấn sản phẩm |

Cho 01 năm |

||

|

Khối lượng (Tấn) |

Tỷ lệ (%) |

Khối lượng (Tấn) |

Tỷ lệ (%) |

||

|

1 |

Đầu vào |

2,364 |

100 |

141.807 |

100 |

|

1.1 |

Ilmenite |

1,979 |

83,73 |

118.737 |

83,73 |

|

1.2 |

Than |

0,3 |

12,69 |

18.000 |

12,69 |

|

1.3 |

Điện cực |

0,025 |

1,06 |

1.500 |

1,06 |

|

1.4 |

Gang phế liệu tái sử dụng |

0,015 |

0,62 |

880 |

0,62 |

|

1.5 |

Bụi tái sử dụng |

0,045 |

1,90 |

2.690 |

1,90 |

|

2 |

Đầu ra |

2,364 |

100 |

141.807 |

100 |

|

2.1 |

Xỉ titan |

1 |

42,31 |

60.000 |

42,31 |

|

2.2 |

Gang |

0,833 |

35,26 |

50.000 |

35,26 |

|

2.3 |

Gang phế liệu tái sử dụng |

0,015 |

0,62 |

880 |

0,62 |

|

2.4 |

Bụi tái sử dụng |

0,045 |

1,90 |

2.690 |

1,90 |

|

2.5 |

Nước bay hơi trong quá trình sấy Ilmenite |

0,139 |

5,86 |

8.312 |

5,86 |

|

2.6 |

Zircon và Rutin |

0,110 |

4,67 |

6.626 |

4,67 |

|

2.7 |

Lượng cháy mất trong lò |

0,046 |

1,93 |

2.730 |

1,93 |

|

2.8 |

Khí thải |

0,176 |

7,45 |

10.570 |

7,45 |

Bảng 1. 2. Danh mục máy móc thiết bị sản xuất chính

|

STT |

Cụm thiết bị |

Công suất |

Đơn vị |

Số lượng |

|

1. |

Lò sấy tầng sôi |

15 tấn/giờ |

Bộ |

01 |

|

2. |

Máy từ làm sạch Ilmenit |

20 tấn/giờ |

Hệ thống |

01 |

|

3. |

Silo chứa Ilmenit |

|

Bộ |

01 |

|

4. |

Thiết bị trộn và định lượng nguyên liệu |

20 tấn/giờ |

Hệ thống |

01 |

|

5. |

Băng tải |

|

Hệ thống |

01 |

|

6. |

Cần trục vận chuyển nguyên liệu |

|

Bộ |

01 |

|

7. |

Thiết bị cấp liệu tự động |

|

Hệ thống |

01 |

|

8. |

Hệ thống thu xỉ |

|

Hệ thống |

01 |

|

9. |

Đúc gang |

|

Hệ thống |

01 |

|

10. |

Cần trục chuyển xỉ đến thiết bị nghiền |

|

Bộ |

01 |

|

11. |

Thiết bị nghiền xỉ |

15 tấn/giờ |

Hệ thống |

01 |

|

12. |

Thiết bị sàng lọc, đóng bao xỉ |

15 tấn/giờ |

Hệ thống |

01 |

|

13. |

Băng tải |

|

Hệ thống |

01 |

|

14. |

Cần trục chuyển xỉ đã nghiền đến kho |

|

Bộ |

01 |

Đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư

Cơ sở lý thuyết về luyện xỉ titan

Luyện xỉ titan là một quá trình hoàn nguyên bằng carbon nhằm nâng cao hàm lượng oxit titan để làm giàu tinh quặng ilmenite. Nguyên liệu ban đầu của quá trình hoàn nguyên là quặng ilmenite được trộn với chất khử (carbon) và có thể có thêm chất phụ gia. Sau quá trình luyện trong lò hồ quang điện, oxit sắt được hoàn nguyên đến kim loại, còn oxit titan hoàn nguyên đến oxit hoá trị thấp (TiO2, Ti2O3, TiO). Sản phẩm nhận được là gang hợp kim và xỉ titan.

Nhiệt động học của quá trình hoàn nguyên ilmenite rất phức tạp bởi sắt tồn tại trong quặng titan ở các dạng liên kết rất bền vững (FeO.TiO2). Quá trình luyện xỉ titan, để đảm bảo cho các quá trình nhiệt động học diễn ra thì nhiệt độ yêu cầu cho quá trình luyện từ 1.650 °C ÷1.700 °C.

Do tương quan về áp lực hóa học, sắt được hoàn nguyên ưu thế hơn theo thứ tự các phản ứng sau: FeO.TiO2 + C = Fe + TiO2 + CO↑ Và xảy ra hoàn nguyên đồng thời một số oxit kim loại khác bằng các phản ứng: 2TiO2 + C = Ti2O3 + CO [C] MOX + XC → M + CO [D] (M là Co, Si, Mn...... )

Hợp kim nhận được khi luyện xỉ titan là gang.

Hỗn hợp xỉ cũng được xả ra, để nguội rồi tiếp tục qua các công đoạn đập, nghiền, tuyển phân loại, đóng bao thành phẩm. Thành phần xỉ phụ thuộc vào thành phần nguyên liệu (tinh quặng, chất hoàn nguyên và chất trợ dung), công nghệ và trình độ tay nghề. Hiện nay, sản xuất hai loại xỉ:

- Xỉ titan để sản xuất Titan xốp, Pigment dùng quy trình Clorua: có hàm lượng FeO thấp (02 ÷ 08%) chứa ít các tạp chất như MgO.

- Xỉ để sản xuất Pigment dùng quy trình sunfat cho phép tới 10 ÷ 15% FeO, không hoặc chứa Cr2O3 với giới hạn thấp. Chất lượng xỉ và kim loại có liên quan với nhau cho nên khi xác định thành phần xỉ tối ưu cần phải tính đến chất lượng kim loại, giá trị của nó trong lĩnh vực sử dụng.

Công nghệ sản xuất xỉ titan đang áp dụng trên thế giới

Hiện nay, trên thế giới các cường quốc sản xuất xỉ titan có thể kể đến như: Ukraina, Trung Quốc, Úc, Ấn Độ, Canada, Nam Phi... Xỉ titan chiếm tới 40% thị phần nguyên liệu ngành công nghiệp chất màu trên thế giới. Công nghệ sản xuất xỉ titan trên thế giới có thể tóm lược thành ba loại chính như sau: lò hở, lò hở hai bước và lò kín. Thực chất các công nghệ sau là bước phát triển tiếp theo của công nghệ trước nhằm đạt được các tiêu chí sau:

- Nâng cao năng suất, chất lượng sản phẩm.

- Giảm thiểu tiêu hao năng lượng.

- Giảm thiểu ô nhiễm môi trường.

- Gia tăng tỉ lệ cơ hóa và tự động hóa.

- Công nghệ lò hở (sau này được cải tiến thành lò bán kín):

Đây là thế hệ đầu tiên của công nghệ sản xuất titan. Nó được ra đời từ những năm 50 của thế kỷ trước. Là lò điện không có nắp. Ưu nhược điểm chủ yếu của loại lò này là:

- Cấu tạo đơn giản, dễ chế tạo.

- Không yêu cầu khắt khe đối với nguyên nhiên vật liệu đưa vào lò.

- Thao tác đơn giản.

- Tiêu hao nhiệt lớn dẫn đến chi phí điện cao.

- Lượng bay bụi lớn, khí lò tỏa vào môi trường trong khu vực lò không thu hồi được gây ô nhiễm môi trường.

Đến nay đã khá lạc hậu do tiêu tốn nhiều năng lượng, không đáp ứng được nhu cầu bảo vệ môi trường, vận hành từng mẻ, chủ yếu là thủ công và sử dụng các thiết bị thô sơ. Hiện nay lò điện hở không được sử dụng trong luyện xỉ titan ở các nước phát triển.

Công nghệ lò hở hai bước

Tinh quặng ilmenite trước khi được phối liệu cho vào lò hồ quang được thiêu trước (thiêu oxy hóa hoặc thiêu hoàn nguyên). Thiêu oxy hóa với mục đích oxy hóa trước ilmenite làm tăng độ hoàn nguyên của oxit sắt và giảm lưu huỳnh. Thiêu trước tinh quặng có thể thực hiện trong lò ống quay hay lò lớp sôi. Khi hoàn nguyên trước được tiến hành ở nhiệt độ 1.100 ÷ 1.150 °C khoảng 80 ÷ 90% oxit sắt được chuyển hóa thành kim loại nhưng chưa nóng chảy, TiO không bị hoàn nguyên. Theo phương pháp này một số chỉ tiêu kinh tế kỹ thuật được cải thiện so với luyện một giai đoạn, chi phí điện giảm mạnh, việc vận hành lò được cải thiện. Hiện vẫn được ứng dụng ở một số nước như Ukraina...

Công nghệ lò kín

Là loại lò hồ quang có nắp đậy kín, đây là loại lò tiên tiến nhất trong các kiểu lò điện luyện xỉ titan .

Ưu điểm của lò kín là:

- Tận dụng nhiệt tối đa, chi phí điện năng thấp nhất.

- Chi phí nguyên nhiên vật liệu cho một tấn sản phẩm ít nhất.

- Thu bụi, xử lý khí thuận lợi, ít gây ô nhiễm môi trường.

- Tận thu được nhiệt của khí thải.

- Đòi hỏi rất khắt khe về nguyên liệu: thành phần hoá học, cỡ hạt, độ ẩm...

Lò kín có hai loại: lò hồ quang điện xoay chiều (AC) và hồ quang điện một chiều (DC). Lò luyện quặng AC có một số lợi thế so với lò DC:

- Chi phí thấp hơn của lò AC (thấp hơn 5-6 lần so với lò DC có công suất tương tự);

- Đối với lớp lót của vật liệu tiêu chuẩn lò AC được sử dụng (đối với lò DC, cần có hàm tiếp xúc đặc biệt cho dòng điện thấp hơn, đối với lớp lót lò luyện họ sử dụng vật liệu chịu nhiệt không chuẩn, trong khi trong tường lò, họ sử dụng tấm đồng được làm mát bằng nước);

- Để làm mát các đơn vị của lò AC, họ thường sử dụng nước dịch vụ (trong lò DC, nước tinh khiết hóa học thường được sử dụng để làm mát lớp lót bên của hàm tiếp xúc và hàm tiếp xúc dòng dưới);

- Thời gian ngừng hoạt động của lò AC tối thiểu lên tới một tháng, nó được kết nối với một đại tu, không bắt buộc phải tiến hành một đại tu phức tạp (đối với lò DC, cần phải đại tu phức tạp, vì nó yêu cầu lắp đặt phần lớp lót bên trong lò với hàm tiếp xúc dưới đáy, đối với thành bên của lớp lót, việc lắp đặt các tấm đồng làm mát bằng nước là bắt buộc);

- Không cần chuẩn bị đặc biệt cho nguyên liệu cho lò AC (đối với lò DC, cần phải chuẩn bị đặc biệt cho nguyên liệu và chất khử (sấy khô để giảm độ ẩm xuống không dưới 0,1%), chất khử phải được nghiền để có kích thước khoảng 3 mm, thêm vào đó nguyên liệu phân tán-mịn không thể được sử dụng trong quá trình nấu chảy);

- Đối với các điều kiện luyện lò AC đã được tối ưu hóa, không yêu cầu các chuyên gia có tay nghề cao để vận hành lò (đối với lò DC, cần phải tuân thủ nghiêm ngặt các chế độ vận hành, đặc biệt là trong giai đoạn khởi động và làm nóng, các chuyên gia kỹ thuật cao, có kinh nghiệm lâu năm được yêu cầu vận hành lò, sai lệch so với điều kiện quy trình có thể dẫn đến tắc nghẽn lò và có nguy cơ tắt lò hoàn toàn);

- Lò AC dễ dàng chịu được thời gian ngừng hoạt động dài và dễ dàng đạt được chế độ hoạt động theo lịch trình (lò dc không chịu được thời gian ngừng hoạt động, có nguy cơ mất kết nối hoàn toàn);

- Công nghệ xử lý cho phép điều chỉnh hàm lượng FeO và TiO2 trong quá trình nấu chảy trong lò AC, thiết kế lò và quy trình cho phép sản xuất Xỉ titan với hàm lượng TiO2 lên tới 90-93% (đối với lò DC, công nghệ xử lý cung cấp đối với việc cung cấp nguyên liệu với tỷ lệ định sẵn, trong quá trình điều chỉnh hàm lượng thành phần trong quá trình nấu chảy là không thể áp dụng, khả năng sản xuất Xỉ titan với hàm lượng TiO2 lên tới 90-93% là đáng nghi ngờ, chưa được kiểm chứng);

- Quy trình nấu chảy cho lò AC cung cấp cho sự quay trở lại quá trình xử lý bụi trong hệ thống xử lý khí, dẫn đến tăng hệ số thu hồi titan lên đến 96% (quy trình nấu chảy trong lò DC không cung cấp cho bụi quay trở lại quá trình, dẫn đến tổn thất Titan cao hơn);

- Mặc dù tiêu thụ điện cực cao hơn, chi phí điện cực cho lò AC thấp hơn nhiều so với chi phí điện cực rỗng được sử dụng trong lò DC.

- Qua phân tích các ưu nhược điểm của hai lò hồ quang điện xoay chiều (AC) và hồ quang điện một chiều (DC), xem xét đến chi phí đầu tư và công tác vận hành bảo trì bảo dưỡng phù hợp với trình độ lao động của địa phương, chất lượng thành phẩm xỉ titan và để nhanh chóng đưa sản phẩm xỉ titan của Việt Nam hội nhập thị trường quốc tế, nên Công ty Cổ phần Titan Dioxit chọn công nghệ lò kín, hồ quang điện xoay chiều (AC) cho Nhà máy xỉ titan

Phân tích lựa chọn công suất nhà máy và công suất lò

Công suất của nhà máy được lựa chọn dựa trên các điều kiện sau:

- Quy hoạch thăm dò, khai thác, chế biến và sử dụng các loại khoáng sản thời kỳ 2021 – 2030, tầm nhìn đến năm 2050 đã được Thủ tướng chính phủ phê duyệt tại Quyết định số: 866/QĐ-TTg, ngày 18/7/2023.

- Dựa vào dự báo nhu cầu sử dụng trong nước và thế giới.

- Dựa vào đánh giá tình hình sản xuất trong nước.

- Khả năng cung cấp tinh quặng ilmenite đủ tiêu chuẩn luyện xỉ.

+ Mỏ Nam Suối Nhum công suất khai thác Ilmenite giai đoạn 2021 – 2030 là 72,7 (103 tấn), giai đoạn 2031 – 2050 là 72,7 (103 tấn);

+ Mỏ Long Sơn – Suối Nước công suất khai thác Ilmenite giai đoạn 2021 – 2030 là 80,5 (103 tấn), giai đoạn 2031 – 2050 là 80,5 (103 tấn).

Kết hợp căn cứ vào khả năng huy động vốn đầu tư, định mức tiêu hao nhiên liệu, lựa chọn công suất nhà máy 60.000 tấn xỉ titan/năm là phù hợp.

Với công suất nhà máy được lựa chọn là 60.000 tấn xỉ/năm, nên chọn 01 lò đơn kín - điện xoay chiều AC, công suất lò 33 MVA sẽ tương thích với công suất sản lượng trên.

1.3.3.Sản phẩm của dự án đầu tư

- Sản phẩm chính: Xỉ titan ≥70% TiO2 với công suất 60.000 tấn/năm. Phương án tiêu thụ sản phẩm: chủ yếu để cung cấp nguyên liệu cho các nhà máy sản xuất pigment

- TiO2 ở trong nước, xuất khẩu sang thị trường Bắc Mỹ, châu Âu, Nhật Bản, Trung Quốc.

- Sản phẩm phụ: Gang với công suất: khoảng 50.000 tấn/năm. Phương án tiêu thụ sản phẩm: Chủ yếu để cung cấp cho các nhà máy sản xuất thép trong nước.

1.4.Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư

1.4.1.Giai đoạn thi công xây dựng

Nhu cầu nguyên liệu, nhiên liệu, vật liệu, hóa chất sử dụng

Nguyên vật liệu được cung cấp và tập kết theo kế hoạch thi công, thi công theo hình thức cuốn chiếu, trọn gói từng hạng mục thi công của dự án. Để đảm bảo cung cấp kịp thời cho công trình, đáp ứng được các yêu cầu về chất lượng và tiến độ, công trình sẽ sử dụng vật tư, vật liệu từ các nguồn cung cấp là các Công ty liên doanh, đại lý phân phối và các cơ sở nhà máy sản xuất sẵn có tại Bình Thuận.

- Dự kiến các nguồn nguyên, vật liệu phục vụ chính cho thi công gồm: cát, đá dăm, thép, dây thép, bê tông thương phẩm, xi măng, gạch không nung, gạch lát,… sẽ được cung cấp từ các nguồn phân phối trong khu vực (khoảng cách quãng đường vận chuyển ước tính khoảng 30 km).

Tổng hợp khối lượng nguyên vật liệu chính phục vụ giai đoạn thi công dự án như sau:

Bảng 1. 3. Nhu cầu nguyên vật liệu chính sử dụng trong thi công xây dựng

|

TT |

Tên vật tư |

Đơn vị |

Số lượng |

Quy đổi |

Khối lượng (tấn) |

|

1. |

Cát vàng |

m3 |

110 |

1.450 kg/m3 |

159,5 |

|

2. |

Cát |

m3 |

2.000 |

1.200 kg/m3 |

2.400 |

|

3. |

Dây thép |

kg |

750 |

|

0,75 |

|

4. |

Đá 1x2 |

m3 |

1.200 |

1.600 kg/m3 |

1.920 |

|

5. |

Sơn |

L |

450 |

1,2kg/L |

0,54 |

|

6. |

Que hàn |

kg |

350 |

|

0,35 |

|

7. |

Thép hình |

kg |

5.300 |

|

5,3 |

|

8. |

Vữa bê tông thương phẩm M350 |

m3 |

1.300 |

2.500 kg/m3 |

3.250 |

|

9. |

Xi măng PCB40 |

kg |

1.200 |

|

1,2 |

|

10. |

Gạch ốp lát các loại |

viên |

3.000 |

01 kg/viên |

3 |

|

11. |

Gạch chỉ |

viên |

51.000 |

02 kg/viên |

102 |

|

|

Tổng |

|

|

|

7.842 |

Đối với nguyên vật liệu và máy móc, thiết bị thi công, Chủ dự án sẽ ký hợp đồng mua và thuê với các đơn vị cung cấp nguyên vật liệu và nhà thầu thi công xây dựng. Các đơn vị này chịu trách nhiệm cung cấp, vận chuyển, bàn giao nguyên vật liệu, máy móc thiết bị hợp pháp đến công trường theo đúng quy định của pháp luật Việt Nam. Do đó hoạt động khai thác, vận chuyển nguyên vật liệu xây dựng, máy móc, thiết bị không thuộc phạm vi dự án và không được đánh giá tác động trong báo cáo này.

Nhu cầu và nguồn cấp điện

Trong giai đoạn thi công, nhu cầu cấp điện chủ yếu cho các thiết bị thi công có dùng điện. Nguồn cấp điện từ KCN Sông Bình. Hiện tại KCN Sông Bình có 01 trạm biến áp công suất 63 MVA, đường dây điện 22 kV nối từ trạm 63 MVA trên chạy dọc theo các trục đường trong KCN.

Nhu cầu và nguồn cấp nước

- Nhu cầu sử dụng nước trong giai đoạn này gồm 02 mục đích sử dụng chính là nước cấp sinh hoạt của công nhân và nước cấp cho hoạt động thi công, xây dựng.

- Nguồn cung cấp nước: Nguồn nước cấp được lấy từ tuyến ống hiện có trong KCN Sông Bình.

* Nước cấp cho sinh hoạt của công nhân tại công trường

Nhà thầu xây dựng không bố trí cho công nhân ăn ở tại công trường. Việc tuyển dụng công nhân xây dựng sẽ ưu tiên nguồn nhân lực tại địa phương. Số lượng công nhân thi công trực tiếp trên công trường thay đổi tùy thuộc vào từng giai đoạn thi công, xây dựng, thời điểm cao nhất có thể tập trung 50 công nhân. Căn cứ theo biện pháp tổ chức thi công, công nhân không sinh hoạt và ăn ngủ tại công trường, nhu cầu sử dụng nước của mỗi công nhân trên công trường chủ yếu phục vụ hoạt động rửa chân, tay, nước vệ sinh. Do đó, định mức sử dụng nước sinh hoạt của công nhân được tham khảo từ các công trường xây dựng thực tế có quy mô và tính chất tương tự và được lấy theo TCXDVN 33-2006 - Cấp nước - Mạng lưới đường ống và công trình, tiêu chuẩn thiết kế là 45 lít/người/ngày1. Khối lượng nước cần dùng cho công nhân trong một ngày vào lúc cao điểm nhất là: 45 × 50 = 2.250 L/ngày = 2,25 m3/ngày.

* Nước cấp cho hoạt động thi công, xây dựng

- Nước sử dụng cho thi công, xây dựng chủ yếu phục vụ công tác tưới ẩm, trộn vữa với lượng dự kiến khoảng 02 m3/ngày.đêm. (Theo kinh nghiệm của nhà thầu xây dựng đối với các dự án tương tự).

- Nước cấp cho hoạt động vệ sinh xe vận chuyển ra vào công trường:

Theo dự báo số lượng xe vận chuyển nguyên vật liệu quá trình thi công xây dựng khoảng 02 lượt/ngày, trung bình lượng nước sử dụng rửa xe theo TCVN 4513:1998: Cấp nước bên trong - tiêu chuẩn thiết kế thì nhu cầu sử dụng nước là 200 L/xe, vậy lượng nước cần thiết là: 200 × 02 = 400 L/ngày = 0,4 m3/ngày.

Tổng lượng nước cấp cho hoạt động thi công, xây dựng là: 2,4 m3/ngày.

1.4.2.Giai đoạn vận hành

Nhu cầu nguyên liệu, nhiên liệu, vật liệu, hóa chất sử dụng

* Nhu cầu nguyên liệu sản xuất chính

Bảng 1. 4. Nhu cầu nguyên liệu sản xuất chính

|

TT |

Nguyên vật liệu |

Tiêu hao (tấn/tấn sản phẩm) |

Khối lượng (tấn) |

|

1. |

Ilmenite |

1,979 |

118.737 |

|

2. |

Than |

0,3 |

18.000 |

|

3. |

Điện cực |

0,025 |

1.500 |

Tinh quặng ilmenite được chuyển từ các công ty khai thác chế biến titan-zircon trên địa bàn tỉnh Bình Thuận. Tính quặng ilmenite có yêu cầu khắt khe về độ sạch (hàm lượng TiO2 > 52%). Việc vận chuyển ilmenite từ các công ty khai thác đến Nhà máy xỉ titan được dùng bằng xe tải khá thuận lợi do hệ thống hạ tầng giao thông tỉnh Bình Thuận đã hoàn thiện.

Thành phần hóa học của tinh quặng Ilmenite:

Bảng 1. 5. Thành phần hóa học tinh quặng Ilmenite

|

TT |

Khoáng chất |

Hàm lượng (%) |

|

1. |

TiO2 |

52,9 |

|

2. |

Fe2O3 |

18,27 |

1 Lấy bằng 75% tiêu chuẩn cấp nước sinh hoạt dân cư đô thị loại IV, đô thị loại V, điểm dân cư nông thôn, Bảng 3.1, TCXDVN 33:2006.

|

3. |

FeO |

21,47 |

|

4. |

SiO2 |

1,47 |

|

5. |

MnO2 |

3,50 |

|

6. |

P2O5 |

0,05 |

|

7. |

CaO |

0,02 |

|

8. |

S |

0,03 - 0,05 |

|

9. |

Cr2O3 |

0,07 |

|

10. |

V2O5 |

0,13 |

|

11. |

ZrO2 |

0,29 |

Nguyên liệu đầu của quá trình luyện xỉ titan là ilmenite là tương đối sạch về mặt phóng xạ. Trong bảng dưới cho thấy hoạt độ phóng xạ trong một số nguyên liệu ilmenite có nguồn gốc từ một số nhà máy khai thác, tuyển tinh khoáng vật nặng titan khác nhau trên địa bàn tỉnh Bình Thuận.

Bảng 1. 6. Hoạt độ phóng xạ một số nguồn nguyên liệu ilnenite tiềm năng của dự án

|

Mẫu Quặng Ilmenite |

Đồng vị |

Hoạt độ phóng xạ riêng (Bq/g) |

Tổng hoạt độ phóng xạ (Bq/g) |

|

Công ty Tân Quang Cường |

K-40 |

0,013 |

0,577 |

|

Th-232 |

0,365 |

||

|

U-238 |

0,198 |

||

|

Mẫu 1- Công ty Hưng Thinh |

K-40 |

0,082 |

0,697 |

|

Th-232 |

0,469 |

||

|

U-238 |

0,145 |

||

|

Mẫu 2 – Công ty Hưng Thịnh |

K-40 |

0,071 |

0,591 |

|

Th-232 |

0,405 |

||

|

U-238 |

0,114 |

||

|

Mẫu 1 - Nguyên liệu ilmenit của Công ty titan dioxit |

K-40 |

<2,6 × 10-3 |

0,898 |

|

Th-232 |

0,605 |

||

|

U-238 |

0,290 |

||

|

Mẫu 2 - Nguyên liệu ilmenit của Công ty titan dioxit |

K-40 |

<2,6 × 10-3 |

0,873 |

|

Th-232 |

0,590 |

||

|

U-238 |

0,280 |

Qua các số liệu trong bảng trên, ta có thể nhận xét: Nguyên liệu ilmenite trong vùng Bình Thuận nói chung tương đối sạch về mặt phóng xạ, đặc biệt là các mẫu ilmenite của Công ty Hưng Thịnh, Công ty CP Titan và Công ty TNHH Thương mại Tân Quang Cường có tổng hoạt độ phóng xạ của các mẫu nguyên liệu ilmenit < 1 Bq/g.

Than cốc là sản phẩm cứng và xốp có màu xám, thu được nhờ quá trình luyện cốc của than mỡ (loại than có thể tự tạo ra chất kết dính khi được nung ở môi trường yếm khí). Tính theo hàm lượng thì than cốc chứa khoảng 96 ÷ 98% С, phần còn lại là Н, S, N, O. Độ xốp đạt 49 ÷ 53%, tỷ trọng riêng khoảng 1,80 ÷ 1,95 g/cm³, tỷ trọng biểu kiến khoảng 01 g/cm³, còn tỷ trọng khi ở dạng rời là khoảng 400 ÷ 500 kg/m³, độ tro 09 ÷ 12%, tỷ lệ các chất dễ bay hơi khoảng 01%. Độ ẩm tương đối khoảng 02 ÷ 04% và không lớn hơn 0,5% khối lượng. Giới hạn sức bền khi bị nén là 15 ÷ 25 MPa, khi bị cắt (đặc trưng cho tính bền vững đối với sự cắt) 06 ÷ 12 MPa, năng suất tỏa nhiệt 29 ÷ 30 MJ/kg. Than cốc mua trong nước.

Điện cực graphit được nhập khẩu từ Trung Quốc, Ấn Độ hoặc nước khác.

* Nhu cầu hóa chất xử lý nước thải

Bảng 1. 7. Nhu cầu hóa chất trạm xử lý nước thải

|

TT |

Hóa chất |

Định mức |

Liều lượng sử dụng |

Vị trí châm |

|

1. |

Hóa chất khử trùng (Clorin) |

0,5 kg/ngày |

180 kg/năm |

Bể khử trùng |

Nhu cầu và nguồn cấp điện

* Nhu cầu cấp điện dự kiến

Bảng 1. 8. Tổng hợp phụ tải điện tổ hợp lò luyện và xưởng chế biến xỉ

|

STT |

Chỉ tiêu cấp điện |

Công suất (MV) |

Nhu cầu nguồn (MV) |

|

1. |

Hệ thống chuẩn bị nguyên liệu |

0,5 |

0,6 |

|

2. |

Lò luyện và hệ thống xử lý khí thải |

33 |

39,6 |

|

3. |

Các motor hệ thống làm mát lò |

1 |

1,2 |

|

4. |

Các motor khác trong tổ hợp lò |

0,5 |

0,6 |

|

5. |

Xưởng chế biến xỉ (nghiền) |

0,5 |

0,6 |

|

6. |

Điện phục vụ sinh hoạt và chiếu sáng |

0,5 |

0,6 |

|

|

Tổng cộng |

36 |

43,2 |

* Nguồn cấp điện

Từ điểm đấu nối sẽ có các phát tuyến 22 kV đưa điện vào các nhà máy trong dự án. Lưới trung thế 22 kV trong khu công nghiệp là đường dây trên không sử dụng dây nhôm lõi thép bọc, trục chính tiết diện tối thiểu 120 mm², nhánh rẽ tiết diện tối thiểu 70 mm², tại vị trí giao chéo với đường dây cao thế sử dụng cáp ngầm. Mạng lưới trung thế thiết kế dạng mạch tia. Đảm bảo cung cấp điện liên tục khi xảy ra sự cố kết hợp nguồn máy phát của chủ đầu tư khi cần thiết.

Các tuyến trung thế đi trên trụ bê tông ly tâm cao từ 14 m. Khoảng cách trụ trung bình là 50 m.

Bố trí một trạm biến áp có công suất 2.000 kVA phục vụ nhu cầu chiếu sáng giao thông, hạ tầng kỹ thuật và khối hành chính dịch vụ, một trạm 2.500 kVA cấp nguồn sử dụng cho các nhà máy, khu xử lý nước thải, trạm bơm.

Nhu cầu và nguồn cấp nước

* Nhu cầu dùng nước

Bảng 1. 9. Nhu cầu cấp nước

|

TT |

Loại đất |

Diện tích (m²) |

Diện tích sàn xây dựng (m²) |

Chỉ tiêu cấp nước |

60% tổng diện tích |

Q (m3/ ngđ) |

|

A |

Đối tượng dùng nước |

|

|

|

|

|

|

1. |

Đất xây dựng công trình hành chính, dịch vụ |

2.828,90 |

2.937 |

02 m³/ha /ngày |

|

5,66 |

|

2. |

Đất xây dựng công trình nhà máy, kho tàng |

30.271,69 |

36.413,79 |

20 m³/ha /ngày |

18.163,01 |

36,33 |

|

3. |

Đất xây dựng công trình hạ tầng kỹ thuật |

3.355 |

380 |

02L/m2 /ngày |

|

0,76 |

|

4. |

Đất cây xanh, thảm cỏ |

21.513,79 |

|

03 L/m² |

|

63,35 |

|

5. |

Đất giao thông |

41.525 |

|

0,4 L/m² |

|

16,59 |

|

6. |

Nước theo yêu cầu công nghệ |

|

|

2.508 |

|

|

|

6.1 |

Nước làm mát lò điện |

|

|

2.000 m3/h |

|

960 |

|

6.2 |

Nước làm mát biến áp |

|

|

508 m3/h |

|

243,84 |

|

7. |

Nước sản xuất: làm nguội xỉ titan |

|

|

11 m3/h |

|

264 |

|

B |

Rò rỉ - dự phòng |

|

|

10%(A) |

|

159.05 |

|

C |

Tổng nhu cầu dùng nước toàn khu |

|

|

|

|

1.750 |

Như vậy, lưu lượng cấp nước toàn khu dự kiến: Qmax = 1.750 m³/ngày đêm.

Ngoài ra, theo QCVN 06:2022/BXD, lưu lượng cấp nước cho 01 đám cháy phải đảm bảo q = 35 L/s, số đám cháy xảy ra đồng thời n = 01 chữa cháy liên tục trong vòng 03 giờ. Qcc = 10,8 × q × n = 10,8 × 35 × 01 = 378 m³.

* Nguồn cấp nước: Nguồn cấp nước được lấy từ tuyến ống hiện hữu D150 trên tuyến đường D1.

1.5.Các thông tin khác liên quan đến dự án đầu tư

1.5.1.Mục tiêu dự án

Mục tiêu của Dự án là đầu tư, xây dựng và vận hành nhà máy xỉ titan với công suất 60.000 tấn xỉ titan/năm và khoảng 50.000 tấn gang/năm đi kèm. Dự án ứng dụng công nghệ lò hồ quang kín điện xoay chiều - AC là công nghệ đã hoàn thiện và được kiểm chứng với nhiều dự án thành công trên toàn thế giới, hiện nay lò hồ quang kín điện xoay chiều rất hiện đại, giảm thiểu khí thải và an toàn cho người vận hành.

Sử dụng nguồn nguyên liệu quặng ilmenite của các công ty khai thác chế biến titan–zircon trên địa bàn tỉnh Bình Thuận nhằm cung cấp sản phẩm xỉ titan, gang cho thị trường trong nước và xuất khẩu, mang lại hiệu quả kinh tế cho Nhà nước, doanh nghiệp và lợi ích cho xã hội.

1.5.2.Vị trí địa lý

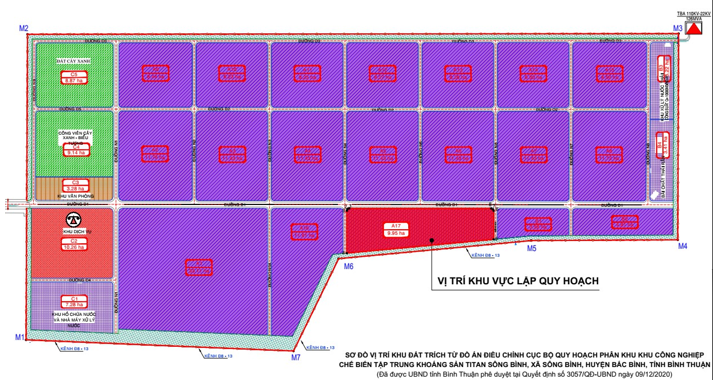

Dự án “Nhà máy xỉ titan” được đầu tư xây dựng trong Khu công nghiệp chế biến tập trung khoáng sản titan, khu vực xây dựng Nhà máy là lô đất có ký hiệu A17, nằm ở phía Đông - Nam KCN Sông Bình, có diện tích 9,95 ha đã được Công ty Cổ phần Rạng Đông (nhà đầu tư hạ tầng KCN cho Công ty Cổ phần Titan thuê để thực hiện đầu tư dự án.

Ranh giới cụ thể của dự án như sau:

- Phía Bắc : giáp với đường D1 (lộ giới 32,5 m);

- Phía Nam : giáp với dải cây xanh cách ly và ranh giới KCN Sông Bình;

- Phía Đông : giáp với đường N6A (lộ giới 17 m);

- Phía Tây : giáp với đường N4 (lộ giới 17 m). Tọa độ ranh giới dự án như sau:

Hình 1. 2. Vị trí dự án trên sơ đồ mặt bằng KCN

Hình 1. 3. Vị trí dự án trên bản đồ Google Maps

1.5.3.Khoảng cách từ dự án tới khu dân cư và khu vực có yếu tố nhạy cảm về môi trường

Ranh giới dự án cách khu dân cư tập trung gần nhất khoảng 1,5 km về phía Đông Bắc.

Trong bán kính 03 km từ ranh giới dự án không có các công trình lịch sử văn hóa được xếp hạng. Một số công trình hành chính, giáo dục lân cận như sau:

- Phía Tây:

+ UBND xã Sông Bình - cách khoảng 2,1 km.

+ Trường Tiểu học Sông Bình - cách khoảng 2,4 km.

+ Trường THCS Sông Bình - cách khoảng 2,5 km.

- Phía Đông Bắc:

+ Trường Tiểu học Phan Thanh 2 - cách khoảng 1,7 km.

Hình 1. 4. Một số công trình hành chính, giáo dục trong bán kính 03 km xung quanh dự án

1.5.4.Hiện trạng quản lý, sử dụng đất của dự án

Hiện trạng quản lý, sử dụng đất

Dự án “Nhà máy xỉ titan” được đầu tư xây dựng trong Khu công nghiệp chế biến tập trung khoáng sản titan , khu vực xây dựng Nhà máy là lô đất có ký hiệu A17, nằm ở phía Đông - Nam KCN Sông Bình, có diện tích 9,95 ha đã được Công ty Cổ phần Rạng Đông (nhà đầu tư hạ tầng KCN Sông Bình) cho Công ty Cổ phần Titan Dioxit thuê để thực hiện đầu tư dự án.

KCN Sông Bình là một Khu công nghiệp tập trung chuyên về các cơ sở chế biến sâu trong ngành công nghiệp titan (xỉ titan, pigment, titan xốp, zircon siêu mịn, rutile nhân tạo,...), được thành lập theo Quyết định số 3005/QĐ-UBND, ngày 28/11/2013 và đã được phê duyệt điều chỉnh Quy hoạch xây dựng theo Quyết định số 3057/QĐ-UBND, ngày 09/12/2020 của UBND tỉnh Bình Thuận về việc phê duyệt điều chỉnh cục bộ Quy hoạch phân khu xây dựng KCN chế biến tập trung khoáng sản titan, huyện Bắc Bình.

>>> XEM THÊM: Thuyết minh dự án đầu tư khu du lịch sinh thái tại Định Quán - Đồng Nai

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường dự án trang trại chăn nuôi vịt

- › Báo cáo đề xuất giấy phép môi trường dự án Nhà máy gạch, ngói

- › Báo cáo đề xuất cấp Giấy phép môi trường dự án nhà máy cơ khí

- › Báo cáo đề xuất cấp giấy phép môi trường dự án đầu tư hệ thống đường ống và lò hơi Biomass

- › Báo cáo đề xuất cấp giấy phép môi trường đối với Dự án đầu tư xây dựng Trung tâm Thương mại

- › Báo cáo đề xuất cấp GPMT dự án sản xuất, gia công sản phẩm kim loại và phi kim loại

- › Báo cáo đề xuất cấp Giấy phép môi trường Nhà máy chế biến mủ cao su

- › Báo cáo đề xuất cấp giấy phép môi trường Nhà máy may nệm và đan nhựa giả mây

- › Báo cáo đề xuất cấp giấy phép môi trường Nhà máy chế biến thức ăn chăn nuôi

- › Báo cáo đề xuất cấp GPMT Dự án Cao ốc văn phòng cho thuê

- › Báo cáo đề xuất cấp GPMT Dự án Trang trại chăn nuôi gà thịt chuồng lạnh khép kín

- › Báo cáo đề xuất cấp GPMT dự án cơ sở tái chế chất thải công nghiệp

Gửi bình luận của bạn