Báo cáo đề xuất cấp GPMT dự án sản xuất, gia công sản phẩm kim loại và phi kim loại

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) dự án sản xuất, gia công sản phẩm kim loại và phi kim loại. Sản phẩm của Dự án được gia công bằng máy móc tự động 90%, quy trình sản xuất được vận hành tự động hóa giúp tiết kiệm thời gian, tăng độ hoàn thiện của sản phẩm, giảm khấu hao sản phẩm và tiết kiệm đến 75% chi phí lao động sản xuất trực tiếp.

Ngày đăng: 02-11-2024

988 lượt xem

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT.................................................... 4

Chương 1: THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ.................................................. 8

3.2. Công nghệ của dự án đầu tư, đánh giá việc lựa chọn công nghệ của dự án đầu tư 9

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện nước của dự án đầu tư........... 18

4.2. Nguyên, vật liệu, hóa chất sử dụng trong giai đoạn hoạt động của dự án............... 20

1.5.4. Các hạng mục công trình dự kiến xây dựng của dự án........................................... 28

1.5.5. Danh mục máy móc, thiết bị phục vụ hoạt động sản xuất của dự án.................... 30

CHƯƠNG 2: SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.......... 31

2.1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường............ 31

2.2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường.................. 31

CHƯƠNG 3: ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN ĐẦU TƯ..... 33

3.2.1. Mô tả đặc điểm tự nhiên khu vực nguồn tiếp nhận nước thải................................ 33

3.3. Đánh giá hiện trạng các thành phần môi trường đất, nước, không khí nơi thực hiện Dự án 34

CHƯƠNG 4: ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN VÀ ĐỀ XUẤT CÁC BIỆN PHÁP,

CÔNG TRÌNH BẢO VỆ MÔI TRƯỜNG, ỨNG PHÓ SỰ CỐ MÔI TRƯỜNG....... 36

4.1. Đánh giá tác động và đề xuất các biện pháp, công trình bảo vệ môi trường trong giai đoạn triển khai xây dựng Dự án........ 36

4.1.1.1. Đánh giá, dự báo các tác động có liên quan đến chất thải.................................. 36

4.1.1.2. Đánh giá, dự báo tác động không liên quan đến chất thải.................................. 48

4.1.2. Các biện pháp, công trình bảo vệ môi trường đề xuất thực hiện........................... 52

4.1.2.1. Biện pháp giảm thiểu tác động có liên quan đến chất thải.................................. 52

4.1.2.2. Biện pháp giảm thiểu tác động không liên quan đến chất thải........................... 55

4.1.2.3. Biện pháp quản lý, phòng ngừa và ứng phó rủi ro, sự cố của Dự án................. 57

4.2. Đánh giá tác động và đề xuất các biện pháp, công trình bảo vệ môi trường trong giai đoạn Dự án đi vào vận hành............. 59

4.2.1.1. Đánh giá, dự báo tác động có liên quan đến chất thải......................................... 59

4.2.1.2. Đánh giá, dự báo tác động không liên quan đến chất thải.................................. 72

4.2.1.3. Đánh giá, dự báo tác động gây nên bởi các rủi ro, sự cố của Dự án.................. 74

4.2.2.1. Biện pháp phòng ngừa, giảm thiểu các tác động có liên quan đến chất thải..... 78

4.3. Nhận xét về mức độ chi tiết, độ tin cậy của các đánh giá........................................ 101

CHƯƠNG 5: PHƯƠNG ÁN CẢI TẠO, PHỤC HỒI MÔI TRƯỜNG......................... 102

CHƯƠNG 6: NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG................... 103

CHƯƠNG 7: KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN....... 104

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án đầu tư................... 104

2. Chương trình quan trắc chất thải theo quy định của pháp luật................................... 104

2.3. Hoạt động quan trắc môi trường định kỳ, quan trắc môi trường tự động, liên tục khác

theo quy định của pháp luật có liên quan hoặc theo đề xuất của chủ dự án:....... 105

3. Kinh phí thực hiện quan trắc môi trường hằng năm...................... 105

CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ........................................ 106

CÁC TÀI LIỆU, DỮ LIỆU THAM KHẢO............................................. 107

PHỤ LỤC...................................................................... 108

Chương 1: THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1.Tên chủ dự án đầu tư

Tên chủ dự án đầu tư: Công ty TNHH Công nghiệp ....

Người đại diện: ........... Chức vụ: Giám đốc.

Địa chỉ: ............KCN Khai Quang, phường Khai Quang, thành phố Vĩnh Yên, tỉnh Vĩnh Phúc

Điện thoại liên hệ: ..............

Giấy chứng nhận đầu tư: Dự án “Sản xuất, gia công sản phẩm kim loại và phi kim loại” đã được Sở Kế hoạch và Đầu tư tỉnh Vĩnh Phúc cấp Giấy chứng nhận đăng ký đầu tư với Mã số dự án ...., cấp lần đầu ngày 04/9/2014, cấp thay đổi lần thứ 4 ngày 03/8/2021.

Giấy đăng ký kinh doanh: Công ty TNHH Công nghiệp .... đã được Sở Kế hoạch và Đầu tư tỉnh Vĩnh Phúc cấp Giấy chứng nhận đăng ký doanh nghiệp Công ty trách nhiệm hữu hạn một thành viên với Mã số doanh nghiệp ........., cấp lần đầu ngày 04/09/2014, cấp thay đổi thứ 2 ngày 19/04/2018.

1.2.Tên dự án đầu tư

Tên Dự án “Sản xuất, gia công sản phẩm kim loại và phi kim loại”.

Địa điểm thực hiện Dự án: .......KCN Bá Thiện II, xã Thiện Kế, huyện Bình Xuyên, tỉnh Vĩnh Phúc.

Cơ quan thẩm định thiết kế xây dựng, thiết kế thi công: Sở Xây dựng tỉnh Vĩnh Phúc.

Cơ quan cấp Giấy phép môi trường của dự án đầu tư: UBND tỉnh Vĩnh Phúc.

Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công):

Dự án có tổng vốn đầu tư là 137.800.000.000 đồng (Một trăm ba mươi bảy tỷ tám trăm triệu đồng chẵn). Theo tiêu chí quy định của pháp luật về đầu tư công Dự án thuộc nhóm B (Mục III , Phần B – Phụ lục I Danh mục phân loại dự án đầu tư công được ban hành kèm theo Nghị định số 40/2020/NĐ-CP ngày 06/4/2020 của Chính phủ quy định chi tiết thi hành một số điều của Luật Đầu tư công).

Dự án “Sản xuất, gia công sản phẩm kim loại và phi kim loại” là dự án công nghiệp thuộc loại hình có nguy cơ gây ô nhiễm môi trường nêu tại số thứ tự thứ 10, cột 5, phụ lục II Nghị định số 08/2022NĐ-CP và thuộc nhóm II quy định tại số thứ tự 2, phụ lục IV Nghị định số 08/2022/NĐ-CP.

Dự án không có yếu tố nhạy cảm về môi trường theo tiêu chí về môi trường để phân loại dự án đầu tư quy định tại điểm d, khoản 4, điều 28, Luật BVMT số 72/2020/QH14 nên không thuộc đối tượng lập báo cáo đánh giá tác động môi trường.

Dự án khi đi vào vận hành chính thức có phát sinh nước thải (đấu nối vào hệ thống thu gom, xử lý nước thải tập trung của KCN), khí thải xả ra môi trường phải được xử lý khi đi vào vận hành chính thức, thuộc đối tượng phải có giấy phép môi trường theo quy định tại khoản 1, điều 39, Luật BVMT 2020.

Dự án thuộc thẩm quyền cấp Giấy phép môi trường của UBND tỉnh thuộc mục a, khoản 3, điều 41, Luật BVMT 2020.

3.Công suất, công nghệ, sản phẩm của dự án đầu tư

3.1.Công suất của dự án đầu tư

Công suất dự kiến của dự án theo giấy chứng nhận đầu tư số ....... cấp ngày 03/8/2021 như sau:

- Sản xuất, gia công, lắp ráp các máy móc thiết bị, sản phẩm kim loại và phi kim loại: 1.000 sản phẩm/năm (tương đương 5 tấn/năm).

- Lắp đặt, sửa chữa máy móc thiết bị công nghiệp và dân dụng: 1.000 sản phẩm./năm (tương đương 5 tấn/năm).

- Xử lý bề mặt, tráng phủ bề mặt kim loại và phi kim loại: 150.000 sản phẩm (tương đương 35 tấn/năm).

- Sơn, phun in các sản phẩm kim loại và phi kim loại: 7.848.000 sản phẩm (tương đương 655 tấn/năm).

3.2.Công nghệ của dự án đầu tư, đánh giá việc lựa chọn công nghệ của dự án đầu tư

Công nghệ mà nhà máy sử dụng là công nghệ tiên tiến được chuyển giao từ Đài Loan, đã được áp dụng rộng rãi tại một số nhà máy trong khu vực như Công ty TNHH Công nghiệp Chính Đạt (KCN Bình Xuyên, Vĩnh Phúc), Công ty TNHH Cherng Wei Việt Nam (KCN Khai Quang, Vĩnh Phúc), Công ty TNHH Công nghiệp KYB Việt Nam (KCN Nội Bài, Hà Nội), Công ty TNHH Hitachi Astemo Hà Nội (KCN Nội Bài, Hà Nội), Công ty TNHH Yamaha Motor Việt Nam (KCN Nội Bài, Hà Nội) ,…. Sản phẩm của Dự án được gia công bằng máy móc tự động 90%, quy trình sản xuất được vận hành tự động hóa giúp tiết kiệm thời gian, tăng độ hoàn thiện của sản phẩm, giảm khấu hao sản phẩm và tiết kiệm đến 75% chi phí lao động sản xuất trực tiếp.

Bên cạnh đó, việc lựa chọn công nghệ này cho dự án hoàn toàn phù hợp với dây chuyền sản xuất và mặt bằng bố trí các hạng mục của dự án, việc sử dụng các dây chuyền tự động, tiên tiến sẽ giảm tối đa số lượng máy móc phụ và công nhân lao động. Ngoài ra, hạng mục lắp đặt, sửa chữa máy móc, thiết bị công nghiệp được thực hiện tại các cơ sở có nhu cầu sửa chữa, lắp đặt, không thực hiện tại dự án nên sẽ giảm được diện tích nhà xưởng cũng như công trình phụ trợ cho công nhân viên, góp phần tăng thêm diện tích trồng cây xanh cho dự án.

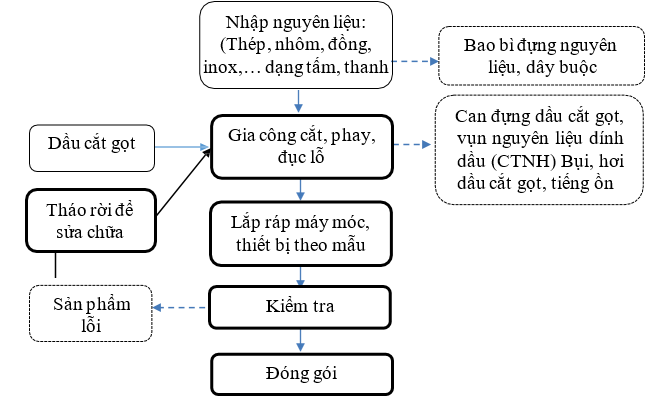

a/ Quy trình sản xuất, gia công lắp ráp máy móc thiết bị, sản phẩm kim loại và phi kim loại

Thuyết minh quy trình:

Bước 1: Nhập nguyên liệu

Nguyên liệu nhập vào cho các dây chuyền này là kim loại dạng tấm, thanh. Trước khi đưa vào sản xuất, nguyên liệu được kiểm tra chất lượng đầu vào (kiểm tra độ dày, kích thước tấm, thanh kim loại) nếu không đạt tiêu chuẩn sẽ trả về nhà cung cấp

→ Chất thải: Bao bì nilon đựng nguyên liệu, dây buộc

Bước 2: Gia công cắt, phay, mài, đục lỗ:

Đây là quy trình gồm nhiều công đoạn gia công trên máy phay, máy xung điện để tạo ra sản phẩm đúng yêu cầu thiết kế:

+ Cắt: thanh nguyên liệu được đưa vào máy cắt để cắt thành đoạn nhỏ theo kích thước thiết kế rồi chuyển sang máy phay.

+ Phay: cài đặt chế độ máy phay để sử dụng các đầu dao phay phù hợp với thiết kế của từng sản phẩm, công đoạn này sẽ tạo ra hình dạng nhất định cho sản phẩm.

+ Đục lỗ: sử dụng máy đục lỗ tự động để tạo các lỗ theo thiết kế, phục vụ cho công đoạn lắp ráp sau đó.

→ Chất thải: Vụn nguyên liệu dính dầu, can đựng dầu (CTNH), bụi, hơi dầu từ các máy phay, máy xung điện, tiếng ồn từ hoạt động của máy móc.

Bước 3: Lắp ráp

Các bộ phận sau khi gia công hoàn chỉnh sẽ tiến hành lắp ráp cùng với các chi tiết như vít, ốc, lò xo, giây điện,... để gắn kết thành sản phẩm máy móc, thiết bị hoàn chỉnh theo bản vẽ thiết kế.

Bước 4: Kiểm tra

Sản phẩm hoàn thiện sau đó được kiểm tra ngoại quan xem có đúng yêu cầu không, các bước lắp ráp có chính xác không, sản phẩm không đạt tiêu chuẩn của đơn vị đặt hàng được tháo dỡ để sửa chữa và lắp ráp lại.

Bước 5: Đóng gói

Sản phẩm đạt được đóng gói theo đúng yêu cầu kỹ thuật, lưu kho để chờ xuất hàng.

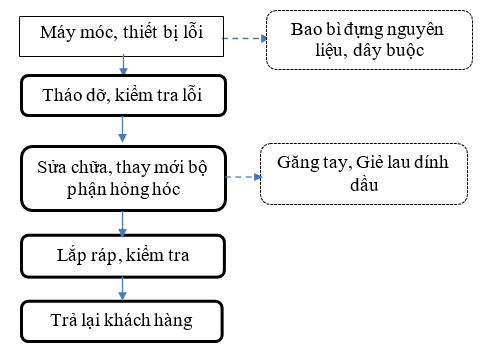

b/ Lắp đặt, sửa chữa máy móc thiết bị công nghiệp và dân dụng

Thuyết minh quy trình:

Bước 1: Tháo dỡ, kiểm tra lỗi

Nguyên liệu nhập vào cho các dây chuyền này là máy móc, thiết bị lỗi hỏng từ các đơn vị khác. Trước khi đưa vào sửa chữa, công nhân sẽ tháo dỡ máy móc, thiết bị và kiểm tra từng bộ phận phát sinh lỗi sau đó tiến hành sửa chữa.

→ Chất thải: Bao bì nilon đựng nguyên liệu, dây buộc

Bước 2: Sửa chữa, thay mới bộ phận hỏng hóc

Công nhân tiến hành sửa chữa, khắc phục lỗi của máy móc, thiết bị, thay thế các bộ phận không thể sửa chữa và làm sạch máy móc bằng giẻ lau, tra dầu máy. → Chất thải: giẻ lau, găng tay dính dầu.

Bước 3: Lắp ráp, kiểm tra lại

Sau khi chỉnh sửa hoàn thiện, công nhân sẽ tiến hành lắp ráp các bộ phận của máy móc thiết bị thành sản phẩm hoàn chỉnh như ban đầu và kiểm tra lại công năng của sản phẩm xem đã đạt yêu cầu chưa.

Bước 4: Trả lại khách hàng

Sản phẩm sau khi sửa chữa theo đúng yêu cầu kỹ thuật sẽ được đóng gói và trả lại cho khách hàng.

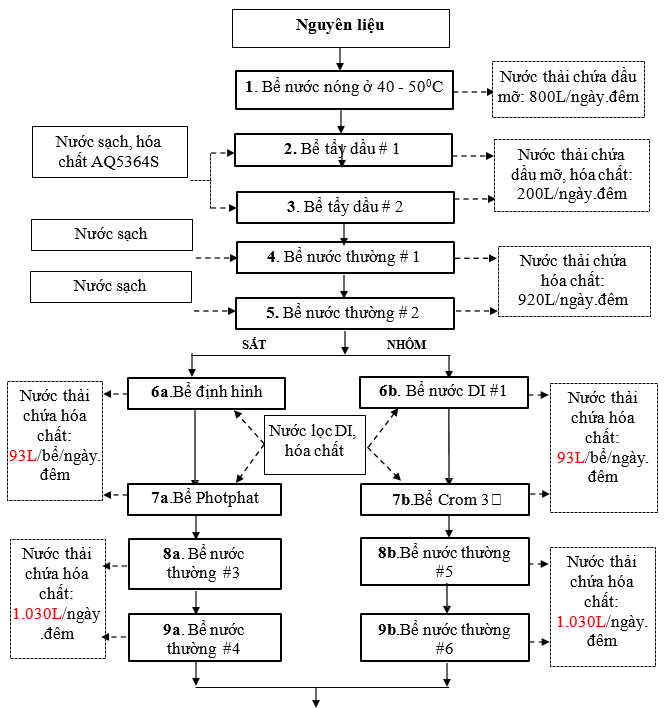

c/ Xử lý bề mặt kim loại và phi kim loại; Sơn, phun các sản phẩm kim loại và phi kim loại

Thuyết minh quy trình:

Bước 1: Rửa bằng nước nóng ở 40 – 500C

Cho toàn bộ nguyên liệu đi qua 01 bể rửa khép kín chứa nước sạch ở nhiệt độ 50 – 600C, dung tích 800L, có nắp đậy kín để loại bụi bẩn và một phần dầu mỡ bám lại trên bề mặt linh kiện. Dùng áp lực và đường ống dẫn lên bép phun để phun toàn bộ linh kiện kim loại và phi kim loại, thời gian rửa mỗi một con hàng kéo dài khoảng 3 phút. Tần suất thay nước trong bể: 01 lần/ngày.

+ Nước rửa: lấy từ hệ thống cấp nước sạch của Nhà máy, không pha thêm hóa chất, dòng nước cấp liên tục. Nước được gia nhiệt bằng điện lên nhiệt độ 40 - 500C

→ Chất thải: Nước thải chứa bụi bẩn, dầu mỡ, phát sinh với lưu lượng 800L/ngày.

Bước 2, 3: Tẩy dầu mỡ bằng hóa chất tẩy dầu qua 2 bể

Cho toàn bộ nguyên liệu đi qua 02 bể sóng siêu âm khép kín dung tích 100L/bể có nắp đậy kín và chứa sẵn hóa chất ở nhiệt độ thường (đã pha loãng với nước sạch). Dùng áp lực và đường ống dẫn dung dịch hóa chất lên bép phun để phun toàn bộ linh kiện kim loại và phi kim loại nhằm loại bỏ dầu mỡ bám trên bề mặt linh kiện. Thời gian rửa kéo dài khoảng 5 đến 8 phút. Tần suất thay nước trong bể: 01 lần/ngày.

+ Dung dịch tẩy rửa: hóa chất tẩy dầu AQ5364S.

+ Nước pha dung dịch: lấy từ hệ thống cấp nước sạch của Nhà máy, không pha thêm hóa chất, cấp nước 01 lần/ca.

→ Chất thải: Nước thải chứa hóa chất nồng độ cao phát sinh với lưu lượng 100L/bể/ngày.

Bước 4, 5: Rửa bằng nước

Cho toàn bộ nguyên liệu sau bể tẩy dầu đi qua lần lượt 02 bể rửa khép kín chứa nước sạch ở nhiệt độ thường, dung tích 460L/bể. Dùng áp lực và đường ống dẫn nước lên bép phun để phun toàn bộ linh kiện kim loại và phi kim loại nhằm loại bỏ hóa chất tẩy rửa bám lại trên bề mặt linh kiện, tránh xảy ra các phản ứng hóa học ở bước sau. Thời gian rửa kéo dài khoảng 3 phút. Tần suất thay nước trong bể 1 là 01 lần/ngày.

+ Nước rửa: lấy từ hệ thống cấp nước sạch của Nhà máy, không pha thêm hóa chất, dòng nước cấp liên tục.

→ Chất thải: Nước thải chứa hóa chất nồng độ thấp phát sinh với lưu lượng 460L/bể/ngày.

Bước 6a. Bể định hình bề mặt (đối với nguyên liệu là sắt)

Tại công đoạn này, các chi tiết bằng sắt được đưa qua bể định hình khép kín dung tích 93L có chứa sẵn dung dịch hóa chất SUF-ZNP đã pha với nước. Dùng áp lực và đường ống dẫn hóa chất lên bép phun để phun toàn bộ linh kiện kim loại và phi kim loại nhằm trung hòa lớp hóa chất tẩy dầu và hoạt hóa cho quá trình photphat nhanh hơn, làm lớp photphat mịn và bóng hơn. Thời phun trong vòng 3 phút. Tần suất thay nước trong bể 1 là 01 lần/ngày.

+ Hóa chất: Hóa chất định hình (SUF-ZNP)

+ Nước pha dung dịch: lấy từ hệ thống cấp nước sạch của Nhà máy, không pha thêm hóa chất, cấp nước 01 lần/ca.

→ Chất thải: Nước thải chứa hóa chất nồng độ cao phát sinh với lưu lượng 93L/ngày.

Bước 7a: Bể Phosphate hóa (đối với nguyên liệu là sắt)

Quy trình Phosphate hóa hay còn gọi là phốt phát kẽm là phương pháp gia công bề mặt được để xử lý bề mặt kim loại trước khi sơn. Tại công đoạn này, các chi tiết được đưa qua bể phốt phát thiết kế khép kín với dung tích 93L có chứa sẵn hóa chất PP-S317R đã pha với nước. Dùng áp lực và đường ống dẫn hóa chất lên bép phun để phun toàn bộ linh kiện kim loại và phi kim loại nhằm tạo ra lớp màng Phốt phát trên bề mặt kim loại, lớp màng này có tác dụng làm kim loại không còn tính dẫn điện, có khả năng chống ăn mòn, tạo chân bám, tạo độ đàn hồi giữa lớp sơn tĩnh điện và bề mặt kim loại, bảo vệ bề mặt kim loại, chống gỉ sét, chống mài mòn, tạo lớp phủ để giảm ma sát cho gia công cơ khí.

Thời gian phốt phát hòa trong vòng 15-20 phút để lớp phốt phát hình thành trên bề mặt kim loại.

+ Hóa chất: Phốt phát kẽm PP-S317R

+ Nước pha dung dịch: lấy từ hệ thống cấp nước sạch của Nhà máy, không pha thêm hóa chất, cấp nước 01 lần/ca.

→ Chất thải: Nước thải chứa hóa chất nồng độ cao phát sinh với lưu lượng 93L/ngày.

Bước 8a, 9a: Rửa bằng nước

Tương tự như bước 1. Thời gian rửa kéo dài khoảng 3 phút. Tần suất thay nước trong bể 1 là 01 lần/ngày.

+ Nước rửa: lấy từ hệ thống cấp nước sạch của Nhà máy, không pha thêm hóa chất, dòng nước cấp liên tục. → Chất thải: Nước thải chứa hóa chất nồng độ thấp phát sinh với lưu lượng 1.030L/2bể/ngày.

Bước 6b: Rửa bằng nước lọc DI #1 (đối với nguyên liệu là nhôm)

Cho toàn bộ linh kiện đi qua bể rửa khép kín chứa nước lọc DI pha với dung dịch hóa chất NaOH, dung tích 93L/bể. Dùng áp lực và đường ống dẫn hóa chất lên bép phun để phun toàn bộ linh kiện kim loại và phi kim loại nhằm làm sạch các hóa chất, axit và tạp chất không mong muốn bám lại trên bề mặt linh kiện, tránh xảy ra các phản ứng hóa học ở bước sau. Thời gian rửa kéo dài 2 – 3 phút.

+ Hóa chất: NaOH.

+ Nước rửa: lấy từ hệ thống lọc DI của Nhà máy, dòng nước cấp liên tục. → Chất thải: Nước thải không chứa hóa chất, phát sinh với lưu lượng 93L/ngày.

Bước 7b: Bể Crom 3+

Quá trình xử lý ở bể Crom 3+ là lớp phủ điện phân kim loại Crom lên bề mặt kim loại hay còn gọi là mạ điện crom. Tại công đoạn này, các chi tiết được đưa qua bể Cr3+ được thiết kế khép kín, dung tích 93L có chứa sẵn hóa chất Cr3+ đã pha với nước. Dùng áp lực và đường ống dẫn hóa chất lên bép phun để phun toàn bộ nguyên liệu nhằm tạo một lớp mỏng ôxít Cr2O3 bảo vệ trên bề mặt, ngăn chặn quá trình ôxi hóa bề mặt kim loại, chống ăn mòn hóa học. Ngoài ra, lớp Crom còn có độ bóng cao nên có tính năng trang trí cao. Thời gian phun trong vòng 15-20 phút.

+ Hóa chất: Muối CrCl3 và Cr2(SO4)3

+ Nước pha dung dịch: lấy từ hệ thống cấp nước sạch của Nhà máy, không pha thêm hóa chất, cấp nước 01 lần/ca. → Chất thải: Nước thải chứa hóa chất nồng độ cao phát sinh với lưu lượng 93L/ngày.

Bước 8b, 9b: Rửa nước thường

Tuong tự bước 8ª, 9ª.

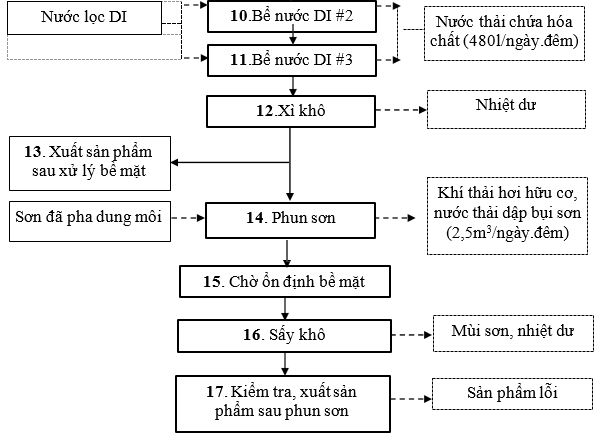

Bước 10, 11: Rửa nước lọc DI bể #2, bể #3

Cho toàn bộ nguyên liệu sau bể xử lý hóa chất đi qua lần lượt 02 bể rửa chứa nước lọc DI ở nhiệt độ thường, dung tích 240L/bể. Dùng áp lực và đường ống dẫn nước lên bép phun để phun toàn bộ sản phẩm nhằm loại bỏ hóa chất tẩy rửa bám lại trên bề mặt linh kiện, tránh xảy ra các phản ứng hóa học ở bước sau. Thời gian rửa kéo dài khoảng 3 phút. Tần suất thay nước trong bể 1 là 01 lần/ngày.

+ Nước rửa: lấy từ hệ thống lọc DI của Nhà máy, không pha thêm hóa chất, dòng nước cấp liên tục. → Chất thải: Nước thải không chứa hóa chất, phát sinh với lưu lượng 480L/ngày.

Bước 12: Xì khô

Dùng áp lực và đường ống dẫn khí lên bép phun để xì khô toàn bộ linh kiện kim loại và phi kim loại sau công đoạn rửa DI #4. → Chất thải: Hơi nước

Bước 13: Kiểm tra, xuất sản phẩm sau xử lý bề mặt

Đối với các sản phẩm chỉ cần xử lý bề mặt, không cần qua công đoạn phun sơn thì sau khi sấy sẽ chuyển qua công đoạn kiểm tra ngoại ngoan bề mặt và độ cong vênh của sản phẩm. Sản phẩm không đạt yêu cầu sẽ bị loại bỏ. Sản phẩm đạt yêu cầu sẽ được chuyển qua bộ phận đóng gói để xuất hàng.

Bước 14: Phun sơn

Đối với sản phẩm cần phun sơn, sau khi xử lý bề mặt và sấy khô được đưa vào buồng phun và thu hồi sơn bằng băng tải tự động. Trong buồng sơn, vật sơn được treo trên móc của băng chuyền tự động, công nhân sử dụng súng phun sơn tự động phun kín bề mặt vật sơn. Đối với vật sơn bằng kim loại sẽ sử dụng sơn tĩnh điện còn vật sơn bằng nhựa sẽ sử dụng sơn thường.

Buồng sơn được cấu tạo khép kín, bên trong buồng có hệ thống nước dập bụi sơn, màng nước được bố trí ngay phía sau chi tiết cần sơn. Dưới áp lực từ voi phun bụi và hơi hữu cơ phát sinh sẽ trực tiếp đi qua màng nước (nước được cấp liên tục) và được hấp thụ tại đây, bụi sơn được tách ra khỏi dòng khí thải, nước chứa cặn sơn được bơm về bể chứa của HTXL nước thải sản xuất. Bên trên màng nước có bố trí chụp hút, dòng khí sau khi được tách bụi dưới tác dụng của quạt hút được dẫn vào hệ thống đường ống để thoát ra HTXL khí thải. → Chất thải: Khí thải có thành phần là các dung môi hữu cơ; nước thải từ quá trình dập bụi sơn với lưu lượng 2,5m3/ngày.

Bước 15: Chờ ổn định bề mặt

Sau khi phun sơn, sản phẩm được di chuyển ra khỏi buồng sơn nhưng vẫn treo trên băng tải để chờ ổn định bề mặt trước khi vào buồng sấy khô. Thời gian chờ ổn định bề mặt khoảng 30 phút. Công đoạn này không phát sinh chất thải.

Bước 16: Sấy khô

Sau khi bề mặt sơn đã ổn định, sản phẩm được đưa vào buồng sấy khép kín trong 10 – 15 phút với nhiệt độ từ 140 – 2000C đối với kim loại và từ 60 – 750C đối với nhựa. Lò được gia nhiệt bằng khí gas. → Chất thải: mùi sơn, nhiệt dư

Bước 17: Kiểm tra, Đóng gói

Kiểm tra chức năng thông qua việc kiểm tra lớp sơn bề mặt của sản phẩm và độ cong vênh của sản phẩm. Sản phẩm không đạt yêu cầu sẽ bị loại bỏ. Sản phẩm đạt yêu cầu sẽ được chuyển qua bộ phận đóng gói để xuất hàng.

Ghi chú: Hóa chất sử dụng trong quá trình sơn được chứa trong các téc, can bằng vật liệu chống ăn mòn tại kho hóa chất của Nhà máy (kho chứa hóa chất nằm trong nhà xưởng, bên cạnh buồng phun sơn), khi sử dụng sẽ dùng xe đẩy di chuyển ra bộ phận sơn và dùng bơm lưu lượng để bơm vào các bể tẩy rửa, sơn,… Hóa chất được pha chế theo đúng nguyên tắc và tỷ lệ để đảm bảo nồng độ dung dịch và an toàn lao động.

Bảng 1.1. Cân bằng nước sử dụng cho dây chuyền xử lý bề mặt, phun sơn

|

Đầu vào |

Thải ra |

|

Nước cấp cho tất cả các bể xử lý bề mặt (bể rửa nước nóng, bể tẩy dầu, bể rửa nước thường, bể định hình, bể photphat, bể crom3+, bể rửa nước DI. |

4.832 lít/ngày |

|

Hóa chất sử dụng cho công đoạn tẩy dầu, rửa DI#1, bể phosphate hóa, bể định hình, bể Crom3+: 50 lít/ngày |

50 lít/ngày |

|

Nước thải từ máy lọc DI |

1.278 lít/ngày |

|

Nước cấp cho công đoạn dập bụi sơn (màng nước trong buồng sơn): 1.500 lít/ngày.đêm |

2.500 lít/ngày |

|

Tổng: 6.610 lít/ngày.đêm |

8.660 lít/ngày.đêm |

3.3.Sản phẩm của dự án đầu tư

Sản phẩm của Dự án bao gồm:

+ Máy móc, thiết bị, sản phẩm kim loại và phi kim: 1.000 sản phẩm (tương đương 5 tấn/năm).

+ Lắp đặt, sửa chữa hoàn thiện máy móc thiết bị công nghiệp và dân dụng: 1.000 sản phẩm./năm (tương đương 5 tấn/năm).

+ Sản phẩm kim loại và phi kim loại đã qua xử lý bề mặt (Lò xo khuôn, kẹp gắn tường, bộ kít trụ đỡ lan can, vỏ đồng hồ đo gas, giá đỡ, vỏ ngoài của động cơ xa máy,...): 150.000 sản phẩm (tương đương 35 tấn sản phẩm/năm).

+ Sản phẩm kim loại và phi kim loại đã phun sơn (tay văn, tay cầm, nắp trang trí, bộ phận của máy bơm nước, vòi bơm nước, giảm xóc xe máy,...): 7.848.000 sản phẩm/năm (tương đương 655 tấn/năm).

4.Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện nước của dự án đầu tư

4.1.Nhu cầu sử dụng nguyên, vật liệu thi công xây dựng a/ Nhu cầu nguyên vật liệu

Nguồn cung cấp:

Khối lượng nguyên vật liệu phục vụ quá trình thi công xây dựng nhà máy được tổng hợp dựa trên bảng dự toán công trình của đơn vị thiết kế và nhà thầu xây dựng. Để xây dựng công trình, nhà thầu xây dựng chủ yếu mua vật liệu tại các cơ sở trên địa bàn tỉnh Vĩnh Phúc, cụ thể:

+ Đá các loại, cấp phối đá dăm: mua tại các mỏ đá thuộc huyện Bình Xuyên, tp Phúc Yên vận chuyển đến công trình;

Gạch: Tại khu vực Dự án có nhiều đơn vị cung cấp gạch trên địa bàn huyện;

+ Cát sử dụng cho xây dựng các hạng mục khác được mua tại các bãi khai thác tại sông Hồng, cung cấp đến tận chân công trình;

+ Các vật liệu khác như sắt, thép, xi măng, tôn các loại được mua tại các đại lý trên địa bàn huyện Bình Xuyên, thành phố Phúc Yên, cung cấp đến tận chân công trình. theo đúng tiêu chuẩn, quy chuẩn Việt Nam.

Nguyên, vật liệu sử dụng cho hoạt động thi công xây dựng các hạng mục của Dự án được liệt kê trong bảng dưới đây:

Bảng 1.2. Khối lượng nguyên vật liệu phục vụ cho hoạt động thi công xây dựng

|

STT |

Nguyên vật liệu |

Đơn vị |

Quy mô |

Khối lượng riêng |

Quy đổi (tấn) |

|

1 |

Bê tông thương phẩm |

m3 |

1.744 |

2,87 tấn/m3 |

5.005 |

|

2 |

Gạch xây 2 lỗ |

viên |

2.000.000 |

1,7 kg/viên |

3.400 |

|

3 |

Thép xây dựng |

Tấn |

500 |

- |

500 |

|

4 |

Gạch lát nền |

viên |

12.800 |

2 kg/viên |

25,6 |

|

5 |

Gạch ốp lát |

viên |

2.000 |

1,52 kg/viên |

3,04 |

|

6 |

Xi măng |

Tấn |

1.510 |

- |

1.510 |

|

7 |

Cát |

m3 |

1.050 |

1,2 tấn/m3 |

1.323 |

|

8 |

Đá, sỏi |

m3 |

920 |

1,54 tấn/m3 |

1.417 |

|

9 |

Tôn mạ màu |

m2 |

2.600 |

4,2 kg/m2 |

10,92 |

|

10 |

Thạch cao |

m2 |

5.000 |

9 kg/m2 |

45 |

|

11 |

Gạch lá nem |

viên |

800 |

1 kg/viên |

0,8 |

|

12 |

Kính chịu lực |

m2 |

160 |

40kg/m2 |

6,4 |

|

13 |

Panel cách nhiệt |

m3 |

3.500 |

20kg/m3 |

70 |

|

14 |

Sandwich panel |

m3 |

1.240 |

20kg/m3 |

24,8 |

|

15 |

Que hàn |

kg |

150 |

- |

0,15 |

|

|

Tổng |

|

|

|

13.341,71 |

(Nguồn: Dự toán của nhà thầu xây dựng )

Ghi chú: Theo dự toán của nhà thầu xây dựng, toàn bộ lượng đất đào của công trình là 3.375 m3 được tận dụng để đắp móng khoảng 1.125 m3 và đắp nền tại Dự án khoảng 2.250 m3 nên nguyên vật liệu đầu vào không phát sinh khối lượng đất dùng để đắp nền.

Cung đường vận chuyển các nguyên vật liệu phục vụ thi công từ nhiều hướng nhưng cung đường chịu tác động nhiều nhất từ quá trình vận chuyển nguyên vật liệu xây dựng là đường ĐT310 (khoảng 1km đoạn đường đi ngang KCN Bá Thiện II) và đường KCN nội bộ đoạn từ cổng KCN vào đến dự án (500m), tổng cộng là 1,5km.

>>> XEM THÊM: Báo cáo đề xuất cấp giấy phép môi trường dự án Nhà máy thực phẩm tổng hợp

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường dự án khu phức hợp căn hộ, chung cư

- › Báo cáo đề xuất cấp giấy phép môi trường dự án trang trại chăn nuôi vịt

- › Báo cáo đề xuất giấy phép môi trường dự án Nhà máy gạch, ngói

- › Báo cáo đề xuất cấp Giấy phép môi trường dự án nhà máy cơ khí

- › Báo cáo đề xuất cấp giấy phép môi trường dự án đầu tư hệ thống đường ống và lò hơi Biomass

- › Báo cáo đề xuất cấp giấy phép môi trường đối với Dự án đầu tư xây dựng Trung tâm Thương mại

- › Báo cáo đề xuất cấp giấy phép môi trường dự án Nhà máy xỉ titan

- › Báo cáo đề xuất cấp Giấy phép môi trường Nhà máy chế biến mủ cao su

- › Báo cáo đề xuất cấp giấy phép môi trường Nhà máy may nệm và đan nhựa giả mây

- › Báo cáo đề xuất cấp giấy phép môi trường Nhà máy chế biến thức ăn chăn nuôi

- › Báo cáo đề xuất cấp GPMT Dự án Cao ốc văn phòng cho thuê

- › Báo cáo đề xuất cấp GPMT Dự án Trang trại chăn nuôi gà thịt chuồng lạnh khép kín

Gửi bình luận của bạn