Báo cáo đề xuất cấp giấy phép môi trường Nhà máy chế biến thức ăn chăn nuôi

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) Nhà máy chế biến thức ăn chăn nuôi. Sản phẩm đầu ra của dự án là thức ăn chăn nuô cho gà thịt, gà đẻ, vịt, gà vườn, gia súc, heo, heo nái, heo với quy mô sản xuất là 60.000 tấn sản phẩm/năm.

Ngày đăng: 29-10-2024

705 lượt xem

CHƯƠNG I

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1.Tên chủ dự án đầu tư:

Chủ dự án: Công ty Cổ phần.......

Địa chỉ văn phòng:........., KCN Phú Tài, thành phố Quy Nhơn, tỉnh Bình Định.

Người đại diện chủ dự án theo pháp luật:.......... Chức vụ: Giám đốc

- Điện thoại: .........

Giấy chứng nhận đăng ký kinh doanh số: ............ do Sở Kế hoạch và Đầu tư tỉnh Bình Định cấp, đăng ký lần đầu ngày 03/08/2020.

Quyết định chủ trương số ......../QĐ-BQL ngày 14/12/2020 của Ban Quản lý Khu Kinh tế tỉnh Bình Định về việc quyết định chủ trương đầu tư dự án Nhà máy chế biến thức ăn chăn nuôi tại KCN Phú Tài, thành phố Quy Nhơn, tỉnh Bình Định.

1.2.Tên dự án đầu tư:

NHÀ MÁY CHẾ BIẾN THỨC ĂN CHĂN NUÔI

(Sau đây gọi tắt là Dự án)

- Địa điểm thực hiện: KCN Phú Tài, thành phố Quy Nhơn, tỉnh Bình Định với diện tích 11.015 m2 có giới cận như sau:

+ Phía Bắc giáp: Công ty TNHH trang phục ngoài trời CPPC (Việt Nam);

+ Phía Tây giáp: đường trục KCN Phú Tài;

+ Phía Đông giáp: Khu dân cư hiện trạng, mương thoát nước của KCN Phú Tài;

+ Phía Nam giáp: Công ty TNHH TMDV Diệu Hiền, Công ty TNHH Tuấn Phong và mương thoát nước KCN Phú Tài.

Bảng 1. Tọa độ mốc giới dự án

|

Tên mốc |

Tọa độ VN 2000, kinh tuyến 108015 múi 30 |

|

|

X |

Y |

|

|

1 |

1521826.94 |

596782.26 |

|

2 |

1521823.50 |

596951.07 |

|

3 |

1521815.23 |

596945.92 |

|

4 |

1521802.36 |

596947.98 |

|

5 |

1521803.15 |

596953.48 |

|

6 |

1521764.59 |

596956.55 |

|

7 |

1521761.95 |

596898.49 |

|

8 |

1521758.96 |

596898.78 |

|

9 |

1521756.62 |

596818.08 |

|

10 |

1521754.06 |

596789.47 |

Nguồn: Bản đồ điều chỉnh quy hoạch Tổng mặt bằng sử dụng đất

Hình 1. Sơ đồ vị trí dự án

Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư: Ban Quản lý Khu Kinh tế tỉnh Bình Định.

Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường (ĐTM) của Dự án: Quyết định số 173/QĐ-BQL ngày 23 tháng 6 năm 2021 của Ban Quản lý Khu kinh tế tỉnh Bình Định.

Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Căn cứ Quyết định chủ trương số 441/QĐ-BQL ngày 14/12/2020 của Ban Quản lý Khu Kinh tế tỉnh Bình Định về việc quyết định chủ trương đầu tư dự án Nhà máy chế biến thức ăn chăn nuôi tại lô C15, KCN Phú Tài, thành phố Quy Nhơn, tỉnh Bình Định, dự án có tống vốn đầu tư là: 30.000.000.000 đồng. Dự án thuộc lĩnh vực công nghiệp nên theo Khoản 3 điều 10 của Luật Đầu tư công số 39/2019/QH14 ngày 13/6/2019 thì Dự án thuộc nhóm C.

Căn cứ để lập hồ sơ của dự án:

+ Căn cứ Khoản 1 Điều 39 của Luật BVMT ngày 17/11/2020 thì dự án thuộc đối tượng lập Giấy phép môi trường. Báo cáo này được lập theo phụ lục số VIII Nghị định số 08/2022/NĐ-CP ngày 10/1/2022.

+ Căn cứ Nghị định số 08/2020/NĐ-CP ngày 10/01/2022 của Chính Phủ về Quy định chi tiết một số điều của Luật Bảo vệ môi trường thì dự án thuộc mục số 02 Phụ lục V ban hành kèm theo Nghị định.

1.3.Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư:

1.3.1.Công suất của dự án đầu tư:

Loại hình dự án: Dự án sản xuất thức ăn chăn nuôi với công nghệ và máy móc thiết bị hiện đại.

Công suất sản xuất: 60.000 tấn sản phẩm/năm. Sản phẩm của nhà máy bao gồm: thức ăn cho gà thịt, gà đẻ, vịt, gà vườn, gia súc, heo, heo nái, heo.

1.3.2.Công nghệ sản xuất của dự án đầu tư:

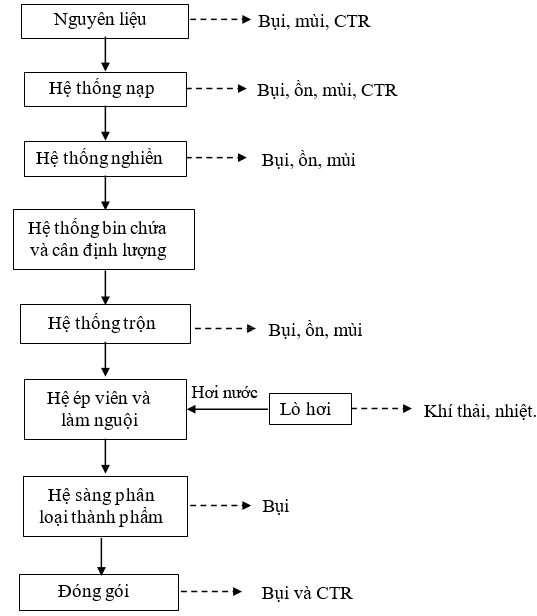

Quy trình sản xuất thức ăn chăn nuôi:

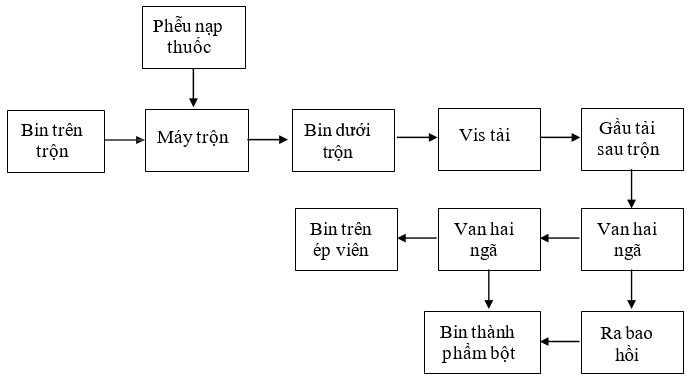

Hình 2. Sơ đồ công nghệ sản xuất và các nguồn gây ô nhiễm

Thuyết minh quy trình

Dây chuyền công nghệ chế biến thức ăn gia súc, gia cầm được vận hành tự động, các thông số quá trình được giám sát bởi hệ thống SCADA với thiết bị lập trình tự động logic. Hệ thống máy móc được chia thành các bộ phận như sau:

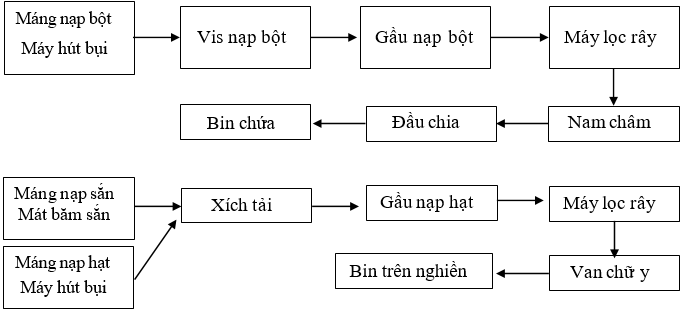

a. Hệ thống nạp liệu:

- Hệ thống nạp liệu có nhiệm vụ chuyển nguyên liệu từ máng nạp lên các bin chứa.

- Hệ thống được chia thành 2 phần, phần nạp nguyên liệu thô và phần nạp nguyên liệu dạng bột.

- Hệ thống nạp liệu gồm có xích các máng nạp, xích tải, máy băm, vis tải, gầu tải, đầu chia liệu, máy lọc, van 2 ngã,…

Hệ thống nạp bột:

- Nguyên liệu dạng bột như bột cá, bột thịt, khô đậu tương DDGS,… được máy xúc chuyển từ xá hoặc xe đổ trực tiếp vào máng nạp bột. Nguyên liệu từ máng nạp được Vis tải chuyển đến gầu tải nạp bột và được chuyển lên máy lọc tinh để loại bỏ tạp chất. Sau khi lọc bỏ tạp chất nguyên liệu đi qua nam châm hình trụ để loại bỏ vụn kim loại lẫn vào trong và chuyển xuống đầu chia liệu. Đầu chia liệu gồm có 8 lỗ kết nối với 8 bin chứa qua hệ thống ống thông qua hệ thống điều khiển phân phối liệu đến các bin chứa theo yêu cầu sản xuất.

- Trong quá trình nạp máy hút bụi được bật để thu bụi tránh làm ảnh hưởng đến công nhân làm việc tại xưởng.

Hệ thống nạp nguyên liệu thô:

- Hệ thống nạp liệu thô gồm có 2 máng nạp. Máng nạp nguyên liệu dạng hạt như ngô, đậu,… và máng nạp nguyên liệu có kích thước lớn như sắn lát.

- Nguyên liệu được chuyển từ xá hoặc được đổ trực tiếp từ xe chở hàng xuống máng nạp. Xích tải dưới máng nạp chuyển liệu đến gầu tải và được gầu tải chuyển lên máy lọc thô để lọc lấy tạp chất. Nguyên liệu sau khi được lọc bỏ tạp chất thông qua hệ thống ống và van chữ Y phân phối liệu đến 2 bin trên nghiền.

- Máng nạp sắt lán được lắp đặt thêm máy băm sắn để băm sắn ra miếng nhỏ hơn nhằm mục đích tăng năng suất cho quá trình nghiền sắn.

- Trong quá trình nạp máy hút bụi được bật để thu bụi tránh làm ảnh hưởng đến công nhân làm việc tại xưởng.

Hình 3. Sơ đồ hệ thống nạp liệu

Tại khu vực nạp liệu cho dây chuyền sản xuất sẽ lắp đặt 02 máy hút bụi với 24 túi lọc, lưu lượng gió từ 2000 – 3700 m3/h giúp xử lý bụi do quá trình nạp liệu gây ra, trước khi thải ra môi trường.

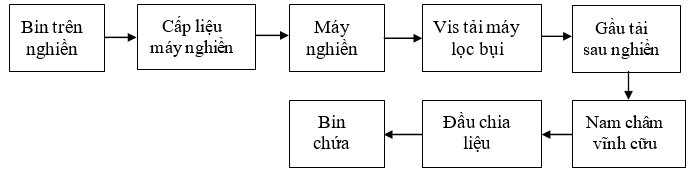

b. Hệ thống nghiền:

- Hệ thống nghiền có chức năng nghiền nguyên liệu thô đến kích thước yêu cầu (1- 3mm).

- Nguyên liệu được chứa trong 2 bin chứa trên nghiền qua hệ thống van trượt, đường ống và bin trung gian chuyển xuống cấp liệu. Hệ cấp liệu cung cấp nguyên liệu cho máy nghiền. Tại đây nguyên liệu được nghiền nhỏ theo yêu cầu sản xuất và chuyển đến gầu tải thông qua bin dưới nghiền và Vis tải. Gầu tải chuyển nguyên liệu đã được nghiền nhỏ lên cao qua hệ thống ống đi qua 1 nam châm để lọc những mạt sắt còn sót lại sau đó chuyển về đầu chia liệu. Tại đây nguyên liệu được đầu chia thông qua 8 ống phân phối đến 8 bin tương ứng.

- Cấp liệu cho máy nghiền điều phối lượng nguyên liệu xuống máy nghiền theo yêu cầu và bảo vệ máy nghiền bằng cách loại bỏ tạp chất nặng như đá, sỏi nhờ hệ thống bẫy gió. Hệ thống nam châm của cấp liệu sẽ loại bỏ những miếng kim loại, bulong, ốc bị lẫn vào nguyên liệu. Nhờ đó máy nghiền hạn chế được tối đa tình trạng rách lưới và hoạt động hiệu quả hơn.

- Máy nghiền có hình giọt nước là kiểu máy nghiền búa trang bị mô tơ 160 Kw với vận tốc 1500 vòng/phút cỡ lưới 2,5-3 mm đảm bảo được hiệu suất nghiền cao, nguyên liệu được nghiền nhỏ mịn. Máy nghiền trang bị hệ thống hút bụi 54 túi với quạt cao áp 30kW nhằm lọc bụi trong quá trình nghiền, cung cấp lực gió cho hệ thống bẫy gió và hút nguyên liệu trong máy nghiền xuống vis tải. Công suất thiết kế của máy nghiền từ 15-20 t/h tùy vào lưới và nguyên liệu nghiền.

Hình 4. Sơ đồ hệ thống nghiền

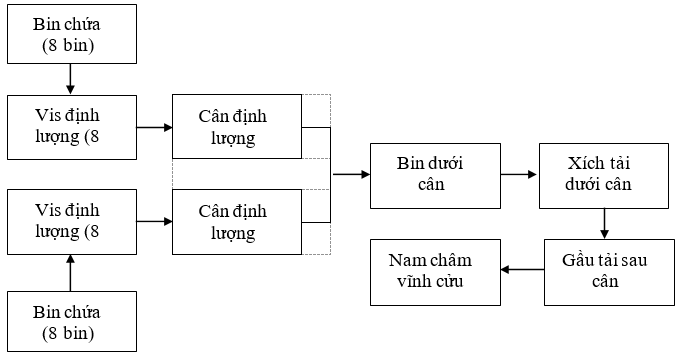

c. Hệ thống bin chứa và cân định lượng

Hệ thống bin chứa và cân định lượng có công dụng chứa nguyên liệu chính cho quá trình sản xuất (cám mì, bột thịt, ngô nghiền, khô đậu tương,…) và cân lượng nguyên liệu cần thiết cho mỗi mẻ.

Nguyên liệu ở trong bin chứa nhờ hệ vis tải định lượng được phân phối xuống cân định lượng với khối lượng chính xác cho từng mẻ trộn. Sau khi cân nguyên liệu được xả xuống bin dưới cân nhờ vào cụm van trượt dưới cân. Khi cân đủ lượng nguyên liệu cần cho 1 mẻ trộn xích tải sau cân sẽ chuyển nguyên liệu đến gầu tải. Gầu tải chuyển nguyên liệu lên cao và đi qua nam châm để loại bỏ mạt sắt, đinh, ốc… còn sót lại trước khi xuống bin trên trộn nhờ hệ thống ống Ø250.

Bin chứa gồm 16 bin mỗi bin có hệ thống báo đầy để tránh bị đầy bin trong khi nạp.

Hệ vis tải định lượng gồm 16 vis kích thước Ø270x3500mm có công suất 90 m3/h. Mỗi vis có cụm van đóng liệu để cấp chính xác lượng nguyên liệu xuống cân.

Hình 5. Sơ đồ hệ thống bin chứa và cân định lượng

d. Hệ thống trộn:

Hệ thống trộn trộn đều tất cả nguyên liệu đã cân của mỗi mẻ với nhau đồng thời trộn đều các thành phần vi lượng với nguyên liệu chính

Nguyên liệu của mỗi mẻ sau khi cân được chứa trong bin trên trộn và nạp xuống máy trộn nhờ hệ thống van trượt dưới bin. Trong quá trình nạp liệu thì thông qua phễu và van nạp thuốc các nguyên tố vi lượng được nạp vào máy trộn. Mỗi mẻ được trộn trong khoảng 15 phút sau khi trộn xong nguyên liệu từ máy trộn xả xuống phễu dưới trộn và chuyển đến gầu tải thông qua vis tải. Nguyên liệu từ gầu được chuyển đến bin trên ép hoặc xả ra ngoài nếu có sai sót trong quá trình trộn nhờ van 2 ngã đầu gầu. Đối với cám bột thì nguyên liệu được chuyển trực tiếp đến bin thành phẩm nhờ vào van 2 ngã tiếp theo.

Hình 6. Sơ đồ hệ thống trộn

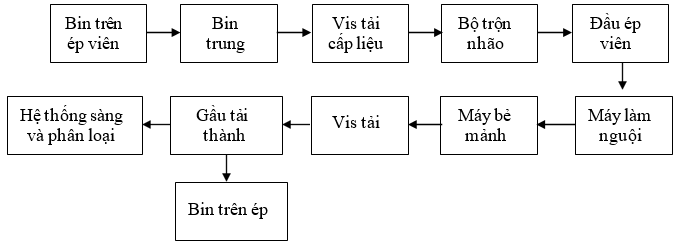

đ. Hệ thống ép viên và làm nguội:

Hệ máy ép viên được nhập khẩu đồng bộ hiện đại hiệu suất cao tiết kiệm điện,…

Hệ ép viên và làm nguội làm chín nguyên liệu được trộn, ép nguyên liệu thành viên thành phẩm và làm nguội viên thành phẩm. Đây là khâu quan trọng nhất quyết định đến chất lượng sản phẩm (dinh dưỡng, hàm lượng vitamin, cảm quan sản phẩm đẹp).

Nguyên liệu chứa trên 2 bin ép viên được chuyển xuống bin trung gian. Vis tải cấp liệu chuyển nguyên liệu từ bin trung gian đến bộ trộn nhão. Tại đây nguyên liệu được làm chín bằng hơi nước và đi xuống máy ép viên ép ra viên cám thành phẩm. Viên cám thành phẩm từ đầu ép được chuyển xuống máy làm nguội để hạ nhiệt độ xuống thấp hơn nhiệt độ môi trường. 12hug om cám nguội được xả xuống vis tải nhờ phễu dưới máy làm nguội và chuyển đến gầu tải. Gầu tải đưa cám thành phẩm chuyển vào hệ thống 12hug và phân loại thành phẩm hoặc hồi lại bin trên ép để ép lại nếu quá trình ép bị lỗi nhờ vào hệ thống ống hồi và van 2 ngã đầu gầu.

Máy làm nguội hoạt động theo nguyên lý làm mát bằng dòng khí được cung cấp bởi 1 quạt cao áp thông qua hệ đường ống Ø480 và cyclone. Bụi cám lắng trong cyclone được chuyển về bin trung gian trên ép viên hoặc xả ra bao nhờ hệ thống ống và van 2 ngã.

Đối với cám cần kích thước viên nhỏ như cám gà con thành phẩm sau khi được làm nguội sẽ đi qua máy bẻ mảnh bẻ viên cám theo kích thước yêu cầu mới chuyển ra gầu tải.

Bin trên ép viên gồm có 2 bin với thể tích mỗi bin là 15 m3 được trang bị cảm biến báo đầy, báo cạn. Dưới mỗi bin có cụm van trượt xả liệu xuống bin trung gian trên ép. Bin trung gian trên ép viên có kích thước 1000x1500x1200 kết nối với vis nạp liệu bằng phễu và đường ống có van 2 ngã để xả liệu thừa sau mỗi mẻ. Đầu ép viên có công suất 15 t/h.

Hình 7. Sơ đồ hệ thống ép viên và làm nguội

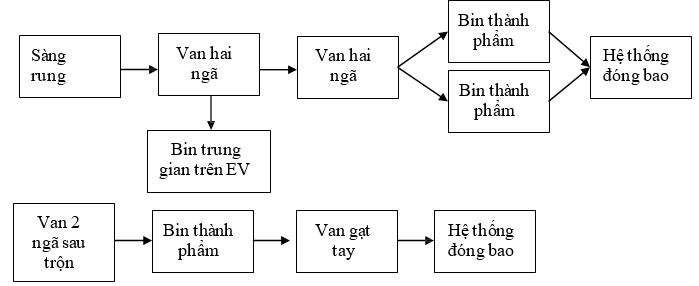

e. Hệ thống sàng và phân loại thành phẩm

Hệ thống sàng và phân loại thành phẩm sàng loại bỏ bột cám và những viên thành phẩm không đạt kích thước yêu cầu sau khi ép, phân phối thành phẩm vào bin chứa để qua cân và băng tải ra bao. Thành phẩm gồm 2 loại cám dạng viên và cám dạng bột.

Cám thành phẩm dạng viên từ gầu tải qua sàng lắc để sàng và phân loại sản phẩm theo kích thước. Những viên thành phẩm nhỏ sẽ được lọc ra chuyển về bin trung gian trên ép viên để ép viên thành phẩm đạt kích thước yêu cầu sẽ được phân phối vào 2 bin thành phẩm nhờ vào hệ thống ống Ø250 và van hai ngã. Những tạp chất hoặc viên thành phẩm có kích thước lớn được xả ra bao thu hồi bởi ống ở phía sau sàng.

Cám thành phẩm dạng bột được chuyển từ gầu sau trộn về bin cám bột và xả xuống nơi đóng bao nhờ vào hệ ống Ø250 van trượt dưới cân và van gạt tay.

Hệ thống có 3 bin thể tích mỗi bin 22 m3 gồm có 2 bin chứa cám viên và 1 bin cho cám bột. Bin được trang bị cảm biến báo đầy và cụm van trượt để đóng mở xả thành phẩm xuống hệ thống cân ra bao. Van 2 ngã có kích thước 250 x 250 x 270 có tác dụng phân phối thành phẩm về các bin chứa và thu hồi sản phẩm chưa đạt yêu cầu về máy trộn để tái chế.

Hình 8. Sơ đồ hệ thống sàng và phân loại thành phẩm

Hệ thống bơm nguyên liệu lỏng: Để bổ sung năng lượng, các chất béo, chất bổ trợ cần thiết,… với tỉ lệ phù hợp với từng loài vật nuôi, đảm bảo duy trì chất lượng sản phẩm cao nhất.

Hệ thống hút bụi: Ngoài những bộ phận chính thì hệ thống hút bụi đóng vai trò hết sức quan trọng. Hệ thống này sẽ hút và xử lý bụi theo công nghệ thu và hoàn trả tức thì bụi vào hệ thống. Công nghệ này tuy có giá thành đầu tư cao hơn nhưng giúp tiết kiệm nguyên liệu vì tái sử dụng lại ngay và không có bụi phát tán ra môi trường bên ngoài nhằm bảo vệ môi trường xung quanh và sức khỏe công nhân làm việc.

Ngoài ra, còn có các bộ phận khác như hệ thống đóng gói, các hệ thống kiểm soát,… và hệ thống vận chuyển nguyên liệu được vận hành tự động hoàn toàn. Phương pháp hoạt động của toàn bộ máy móc thiết bị là khả năng độc lập của các bộ phận (khi cần thiết) và khả năng liên kết các bộ phận với nhau, được kiểm soát bởi hệ thống quản lý trung tâm.

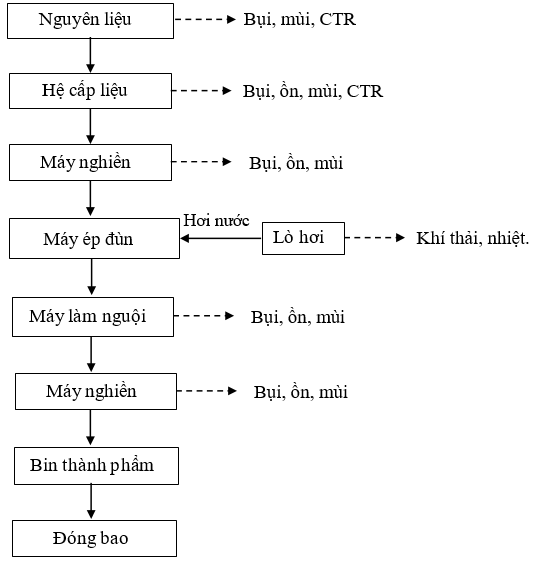

Quy trình sản xuất bột ngô, nành nguyên liệu:

Đối với thức ăn chăn nuôi cho con non, để tăng hiệu quả chất lượng sản phẩm về độ mịn, mức độ hồ hóa tinh bột (làm chín), Công ty đã lắp đặt một dây chuyền ép đùn ngô, nành công suất 04 tấn/giờ để sản xuất ra nguyên liệu dạng bột ngô, nành làm nguyên liệu đầu vào cho dây chuyển sản xuất thức ăn gia súc, gia cầm (đối với sản phẩm dành cho con non) tại nhà máy.

Hình 9. Sơ đồ công nghệ sản xuất bột ngô, nành nguyên liệu

Nguyên liệu thô là ngô, nành sẽ được đưa vào máy nghiền thông qua hệ thống nạp nguyên liệu thô của dây chuyền sản xuất thức ăn gia súc, gia cầm của nhà máy.

Máy nghiền có chức năng nghiền nguyên liệu thô đến kích thước yêu cầu. Máy nghiền trang bị hệ thống hút bụi 24 túi với quạt cao áp 5.5kW nhằm lọc bụi trong quá trình nghiền. Công suất thiết kế của máy nghiền 4 tấn/giờ.

Nguyên liệu sau nghiền sẽ được đưa qua Máy ép đùn, tại đây nguyên liệu được làm chín bằng hơi nước và ép ra viên ngô, nành bán thành phẩm; đây là khâu quan trọng quyết định đến chất lượng sản phẩm (dinh dưỡng, hàm lượng vitamin).

Viên ngô, nành bán thành phẩm được cyclone hút liệu chuyển xuống máy làm nguội để hạ nhiệt độ xuống thấp hơn nhiệt độ môi trường. Máy làm nguội hoạt động theo nguyên lý làm mát bằng dòng khí được cung cấp bởi 1 quạt cao áp thông qua hệ đường ống Ø400 và cyclone xử lý bụi. Bụi cám lắng trong cyclone được chuyển về bin trên máy ép đùn hoặc xả ra bao nhờ hệ thống ống và van 2 ngã.

Sau đó viên ngô, nành bán thành phẩm tiếp tục đưa qua máy nghiền 2 để nghiền thành bột ngô, nành. Máy nghiền trang bị hệ thống hút bụi 24 túi với quạt cao áp 5.5kW nhằm lọc bụi trong quá trình nghiền. Công suất thiết kế của máy nghiền 3-4 tấn/giờ.

Thành phẩm bột ngô, nành được chứa tại Bin chứa 5m3 và được đóng bao, làm nguyên liệu đầu vào cho quá trình sản xuất thức ăn gia súc, gia cầm tại nhà máy.

1.3.3.Sản phẩm của dự án đầu tư:

Sản phẩm đầu ra của dự án là thức ăn chăn nuôi: thức ăn cho gà thịt, gà đẻ, vịt, gà vườn, gia súc, heo, heo nái, heo với quy mô sản xuất là 60.000 tấn sản phẩm/năm.

1.4.Nguyên, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư:

1.4.1.Nguyên, nhiên, vật liệu (đầu vào) của dự án

Nhu cầu sử dụng nguyên liệu, phụ liệu phục vụ cho quá trình sản xuất của nhà máy chủ yếu như sau:

- Nguyên liệu sản xuất: bắp, gạo, tấm, bột gạo, sắn lát khô, bột đậu nành, các loại phụ gia,…

- Lượng nguyên liệu chính sản xuất trong ngày đều được mua trong nước, nhu cầu sử dụng được tổng hợp như sau:

Bảng 2. Thống kê khối lượng nguyên vật liệu phục vụ sản xuất

|

STT |

Nguyên liệu |

Khối lượng (tấn/năm) |

Tỷ lệ (%) |

|

1 |

Bắp, sắn lát |

25.291,12 |

38,5 |

|

2 |

Gạo; Tấm-Việt Nam |

3.183,44 |

4,85 |

|

3 |

Bột gạo |

3.460,43 |

5,27 |

|

4 |

Gạo đánh bóng tươi/khô/Chiết xuất |

3.435,76 |

5,23 |

|

5 |

RB (Loại I) |

4.609,61 |

7,02 |

|

6 |

Cám gạo solv extr |

356,11 |

0,54 |

|

7 |

Cám lúa mỳ |

806,14 |

1,23 |

|

8 |

Khoai mỳ/Khoai mỳ theo sản phẩm |

2.378,12 |

3,62 |

|

9 |

Chiết xuất đậu nành chưa tách dầu-Nhập khẩu |

1.219,63 |

1,86 |

|

10 |

Dabom-P/Supersoy |

496,51 |

0,76 |

|

11 |

Bột gluten ngô (CGM) |

315,44 |

0,48 |

|

12 |

Bột đậu nành (SBM) |

11.822,70 |

17,997 |

|

13 |

Bã cải/Bã cải ngọt |

1.315,51 |

2,003 |

|

14 |

Khô dầu cọ (PKM) |

41,30 |

0,014 |

|

15 |

DDGS; Bắp |

1.893,79 |

2,883 |

|

16 |

Thịt và xương/gia cầm theo sản phẩm |

214,70 |

0,327 |

|

17 |

Bột huyết; sấy khô |

143,24 |

0,218 |

|

18 |

Bột 16hug vũ |

116,68 |

0,178 |

|

19 |

AA-Nutri Focus SW 12/Protimax |

2,26 |

0,003 |

|

20 |

FM Việt Nam |

113,44 |

0,173 |

|

21 |

Serolac HL |

534,07 |

0,813 |

|

22 |

Dầu cá; Thô; Trong nước |

317,33 |

0,483 |

|

23 |

Dầu đậu nành; Thô |

133,93 |

0,204 |

|

24 |

Mật rỉ đường |

468,36 |

0,713 |

|

25 |

Bergafat 306 |

65,90 |

0,1 |

|

26 |

Lysoforte/Lipidin |

6,41 |

0,01 |

|

27 |

Lysine HCl(78.8%) |

137,99 |

0,21 |

|

28 |

Lysine sulfate 65%/Lysine sulfate 70% |

59,39 |

0,09 |

|

29 |

DL-Methionine(99%) |

84,43 |

0,129 |

|

30 |

L-Threonine(98%) |

66,39 |

0,101 |

|

31 |

L-Tryptophan(98%) |

6,17 |

0,009 |

|

32 |

Đá vôi; Tinh |

703,88 |

1,071 |

|

33 |

Đá vôi; Thô kích thước 0.5 – 1.5mm |

110,72 |

0,169 |

|

34 |

Bột xương;Hấp hơi (Tp.Tulang) |

561,03 |

0,854 |

|

35 |

MCP |

202,82 |

0,309 |

|

36 |

DCP(Di-calcium Phosphate) |

223,61 |

0,34 |

|

37 |

Muối |

265,66 |

0,404 |

|

38 |

Sodium Bicarbonate |

29,65 |

0,045 |

|

39 |

Đồng Sulfate |

13,28 |

0,02 |

|

40 |

Chất dinh dưỡng vi lượng ( Intelli Bond C) |

5,77 |

0,009 |

|

41 |

Cenplex Iron/Iron Proteinate |

5,40 |

0,008 |

|

42 |

Sel-Plex 2000 ppm |

0,18 |

0,008 |

|

43 |

ZinPot |

1,25 |

0,002 |

|

44 |

Microplex 1000 |

4,34 |

0,007 |

|

45 |

Trace Min Mix-Poultry |

15,51 |

0,024 |

|

46 |

Trace Mineral Mix-Pig |

47,91 |

0,073 |

|

47 |

Bioplex C |

16,70 |

0,025 |

|

48 |

Availa Sow feet first |

0,73 |

0,001 |

|

49 |

Hy – D |

8,12 |

0,012 |

|

50 |

Choline Cl-60% Powder |

42,38 |

0,065 |

|

51 |

Betafin S1 |

5,71 |

0,009 |

|

52 |

Betain |

7,03 |

0,011 |

|

53 |

Broiler Vitamin Grape PP – New |

14,29 |

0,022 |

|

54 |

Vitamin Mix-Layer |

1,50 |

0,002 |

|

55 |

Broiler Breeder Vitamin Grape PP |

2,90 |

0,004 |

|

56 |

Vitamin cho quá trình mang thai & cho con bú |

9,28 |

0,014 |

|

57 |

Vitamin Mix-Pig PS/ST |

30,05 |

0,046 |

|

58 |

Vitamin Mix-Pig GW/FN |

10,44 |

0,016 |

|

59 |

Hemicell HT |

9,56 |

0,015 |

|

60 |

Cibenza PP100 |

3,54 |

0,005 |

|

61 |

Phytase 5000 |

6,56 |

0,01 |

|

62 |

Milk Flavor piglet |

4,21 |

0,006 |

|

63 |

Fish flavor |

0,52 |

0,001 |

|

64 |

Feed Flavor 003 |

20,52 |

0,031 |

|

65 |

Biotronic Multi |

19,21 |

0,029 |

|

66 |

Axit hữu cơ |

33,74 |

0,051 |

|

67 |

Optiweet |

1,34 |

0,002 |

|

68 |

Capsoquin N |

11,27 |

0,017 |

|

69 |

Wisdem red 10%/Vita Premix 10 Plus |

0,55 |

0,001 |

|

70 |

Biophyll 2%/Nutrigold/Oro-Glo- 20 |

14,29 |

0,022 |

|

71 |

Mold Nil/Mold Zap/Biomold-P |

33,68 |

0,051 |

|

72 |

Mycofix Plus 4.0 |

18,49 |

0,028 |

|

73 |

Novasil Plus |

3,24 |

0,005 |

|

74 |

T5X |

1,13 |

0,002 |

|

75 |

Anti cocci (Cygro/Elanco/Salino..) |

6,72 |

0,01 |

|

76 |

Enradin F-80 |

3,79 |

0,006 |

|

77 |

Tiamulin 10% |

17,93 |

0,027 |

|

78 |

Tylan 40 Sulphate |

2,93 |

0,004 |

|

79 |

Valosin FG50 |

24,13 |

0,037 |

|

80 |

Stafac 50(Virginiamycin) |

0,15 |

- |

|

81 |

Colistin 10% |

17,95 |

0,027 |

|

82 |

Roxolin |

0,98 |

0,001 |

|

83 |

Chlortetracycline(CTC) |

14,99 |

0,023 |

|

84 |

Oligo Essential |

0,15 |

- |

|

85 |

Flofernicol 2% (Fluvet Premix) |

9,65 |

0,015 |

|

86 |

Ammoxicilin 98% /Ammox 50% |

5,34 |

0,008 |

|

87 |

Paracetamol 98% |

0,58 |

0,001 |

|

Tổng: |

65.722,86 |

100 |

|

(Nguồn: Công ty Cổ phần ...)

Nguyên liệu khi nhập về nhà máy sẽ được kiểm tra chất lượng, hạn sử dụng đạt chuẩn sau đó di chuyển vào kho lưu chứa ở nhiệt độ và độ ẩm phù hợp tránh gây ẩm mốc, hư hỏng nguyên liệu khô; thường xuyên kiểm tra hạn sử dụng của các hóa chất, phụ gia đảm bảo sản phẩm làm ra đạt chất lượng tốt. Đặc biệt nguyên liệu sắn lát sẽ được nhập về ở dạng khô, độ ẩm đảm bảo không vượt 12% tránh gây mối mọt, hư hỏng, phát sinh mùi hôi.

Lượng nhiên liệu đốt

Trong giai đoạn hoạt động của nhà máy sử dụng lò hơi công suất 02 tấn/giờ. Nguyên liệu sử dụng cho quá trình đốt cháy lò hơi là củi, gỗ; lượng nhiên liệu đốt cung cấp cho nhà máy khoảng 6,72 tấn/ngày tương đương 280 kg/giờ (03 ca /ngày, 8h/ca). Củi gỗ khi nhập về nhà máy sẽ được lưu chứa trong kho chứa củi diện tích 25 m2 được đặt tại khu nhà lò hơi. Kho chứa được xây dựng nền bê tông, có tường bao xung quanh, mái lợp tole, cửa khóa và có bố trí lam thông gió đảm bảo không bị xâm nhập bởi nước mưa và thông gió tự nhiên.

Lượng hóa chất sử dụng cho phòng thí nghiệm

Nhà máy chỉ tiến hành sử dụng các thiết bị đo nhanh (máy Nier) để kiểm tra độ ẩm, độ nhớt của nguyên liệu và sản phẩm, không sử dụng hóa chất trong phòng thí nghiệm. Do đó, tại khu vực thí nghiệm không phát sinh nước thải hoặc các loại chất thải nguy hại khác.

1.4.2.Nhu cầu sử dụng điện, nước của dự án

Nhu cầu sử dụng điện

- Nguồn điện: đấu nối vào tuyến điện 22 kV đi dọc đường trục KCN Phú Tài ở phía Tây dự án.

- Xây dựng mới 01 trạm biến áp có công suất 1000 kVA đặt trong xưởng sản xuất để cấp điện cho Dự án.

Nhu cầu sử dụng nước cho hoạt động của nhà máy

Nguồn nước cung cấp phục vụ cho hoạt động của nhà máy được lấy từ đường ống cấp nước chung của KCN Phú Tài tại phía Tây của nhà máy trên vỉa hè đường trục KCN.

Nước cấp sinh hoạt cho cán bộ, công nhân viên nhà máy:

Khi dự án đi vào hoạt động ổn định thì tổng số lượng công nhân làm việc tại nhà máy khoảng 60 người (mỗi người làm 01 ca).

Áp dụng tiêu chuẩn dùng nước sinh hoạt theo TCVN 33-2006 của Bộ xây dựng là 45 lít/người/ca. Theo đó lượng nước cấp cho hoạt động sinh hoạt của cán bộ công nhân viên có thể tính cụ thể như sau: Qsh = 45 lít/người/ca × 60 người = 2.700 lít/ngày = 2,7 m3/ngày.

− Nước tưới cây: S = 2.204,74 m2, tiêu chuẩn cấp nước 03 l/m2 (theo QCVN 01:2019/BXD), tần suất tưới 01 lần/ngày. Lưu lượng nước sử dụng: 2.204,74 x 3 l/m2 = 6,6 m3/ngày.

− Nước PCCC (chỉ phát sinh khi có sự cố): tính theo TCVN 2622:1995 tiêu chuẩn thiết kế cấp nước cho phòng cháy chữa cháy lấy 15 lít/s, số lần phát sinh hỏa hoạn đồng thời là 1 đám cháy, thời gian hỏa hoạn là 2 giờ: 108 m3.

− Nước phục vụ cho sản xuất của nhà máy chủ yếu phục vụ cho hoạt động của lò hơi: nhà máy đầu tư 01 lò hơi công suất 02 tấn/h, lượng nước cung cấp cho lò hơi khoảng 20 m3/ngày. Nước dùng để xử lý khói thải lò hơi với khối lượng khoảng 3 m3/ngày (số liệu tham khảo từ một số nhà sản xuất lò hơi), được sử dụng tuần hoàn, lượng nước bổ sung do mất mát trong quá trình bốc hơi khoảng 0,5 m3/ngày.

>>> XEM THÊM: Thuyết minh dự án đầu tư khu du lịch sinh thái tại Định Quán - Đồng Nai

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường dự án đầu tư hệ thống đường ống và lò hơi Biomass

- › Báo cáo đề xuất cấp giấy phép môi trường đối với Dự án đầu tư xây dựng Trung tâm Thương mại

- › Báo cáo đề xuất cấp GPMT dự án sản xuất, gia công sản phẩm kim loại và phi kim loại

- › Báo cáo đề xuất cấp giấy phép môi trường dự án Nhà máy xỉ titan

- › Báo cáo đề xuất cấp Giấy phép môi trường Nhà máy chế biến mủ cao su

- › Báo cáo đề xuất cấp giấy phép môi trường Nhà máy may nệm và đan nhựa giả mây

- › Báo cáo đề xuất cấp GPMT Dự án Cao ốc văn phòng cho thuê

- › Báo cáo đề xuất cấp GPMT Dự án Trang trại chăn nuôi gà thịt chuồng lạnh khép kín

- › Báo cáo đề xuất cấp GPMT dự án cơ sở tái chế chất thải công nghiệp

- › Báo cáo đề xuất cấp giấy phép môi trường Dự án Nhà máy xử lý phế liệu rắn

- › Báo cáo đề xuất cấp giấy phép môi trường dự án xây dựng Khu văn phòng, nhà ở thương mại

- › Báo cáo đề xuất cấp giấy phép môi trường Nhà máy sản xuất, gia công phân bón NPK

Gửi bình luận của bạn