Báo cáo đề xuất giấy phép môi trường dự án Nhà máy gạch, ngói

Báo cáo đề xuất giấy phép môi trường dự án Nhà máy gạch, ngói. Nhà máy sản xuất gạch granite, gạch trang trí sân vườn, ngói gốm tráng men, công suất khoảng 21.200.000 m2/năm. Nâng cao giá trị sản phẩm tại dự án, tăng khả năng cạnh tranh trên thị trường. Tạo sự liên kết chặt chẽ và chủ động nguồn nguyên liệu từ địa phương.

Ngày đăng: 13-11-2024

829 lượt xem

Chương I THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ......................................................... 1

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư............ 8

Chương II SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG. 20

1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường.... 20

2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường...................... 21

Chương III![]() ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN ĐẦU TƯ........ 22

ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN ĐẦU TƯ........ 22

3. Đánh giá hiện trạng các thành phần môi trường đất, nước, không khí nơi thực hiện dự án:..... 27

CHƯƠNG IV ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ

VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG............. 31

I. Đánh giác tác động và đề xuất các công trình, biện pháp bảo vệ môi trường trong giai đoạn triển khai xây dựng dự án đầu tư........ 31

II. Đánh giá tác động và đề xuất các biện pháp, công trình bảo vệ môi trường trong giai đoạn dự án đi vào vận hành.......... 50

CHƯƠNG IV NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG....................... 93

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung: Không có................................. 95

4. Nội dung đề nghị cấp phép của dự án đầu tư thực hiện dịch vụ xử lý chất thải nguy hại: Không có.......... 95

5. Nội dung đề nghị cấp phép của dự án đầu tư có nhập khẩu phế liệu từ nước ngoài làm nguyên liệu sản xuất: Không có....... 95

CHƯƠNG V. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN.. 96

5.1 Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án:.................... 96

5.2 Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải: 96

5.3 Dự toán kinh phí quan trắc, giám sát môi trường............................... 97

CHƯƠNG VII. CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ................... 98

Chương I

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.Tên chủ dự án đầu tư:

Chủ đầu tư: CÔNG TY CỔ PHẦN ....... BÌNH ĐỊNH

Địa chỉ văn phòng: Cụm công nghiệp Gò Cầy, xã Bình Thành, huyện Tây Sơn, tỉnh Bình Định

Người đại diện theo pháp luật của chủ dự án đầu tư:....... - Điện thoại: ............

Giấy chứng nhận đăng ký kinh doanh số: ........ đăng ký lần đầu ngày 10/01/2023 do phòng ĐKKD Sở kế hoạch đầu tư tỉnh Bình Định cấp.

Quyết định chấp thuận chủ trương đầu tư đồng thời chấp thuận nhà đầu tư dự án “Nhà máy gạch ngói” do UBND tỉnh Bình Định cấp tại quyết định số 1414/QĐ-UBND ngày 27/04/2023.

2.Tên dự án đầu tư

“Nhà máy gạch, ngói ”

(Sau đây gọi tắt là dự án hoặc nhà máy)

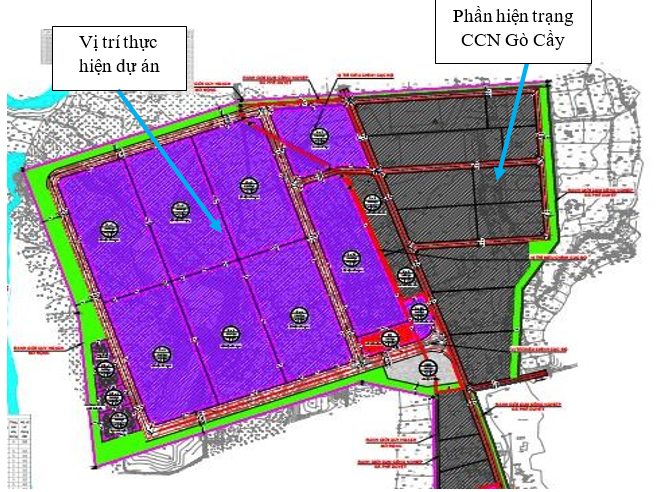

Địa điểm thực hiện đầu tư dự án: Dự án được thực hiện tại.....Cụm công nghiệp Gò Cầy, xã Bình Thành, huyện Tây Sơn, tỉnh Bình Định, trên khu đất có tổng diện tích khoảng 319.676 m2 (31,96ha) (Trong đó diện tích đất thực hiện dự án là khoảng 31,03ha, diện tích đất đường giao thông ĐS7 sử dụng chung khoảng 0,94ha – theo quyết định 2324/QĐ- UBND ngày 04/07/2023 của UBND tỉnh Bình Định về việc phê duyệt quy hoạch chi tiết xây dựng tỷ lệ 1/500 Nhà máy gạch, ngói Takao tại Cụm công nghiệp Gò Cầy, xã Bình Thành, huyện Tây Sơn) và có giới cận nhưa sau:

- Phía Bắc giáp: Tuyến đường ĐS6 và đất cây xanh;

- Phía Nam giáp: Tuyến đường ĐS9, đất cây xanh và khu đất nhà điều hành;

- Phía Đông giáp: Tuyến đường ĐS7 và các lô đất B1,B9,B10;

- Phía Tây giáp: Tuyến đường ĐS8 và đất cây xanh;

Ranh giới và toạ độ các điểm góc của vị trí thực hiện dự án cụ thể như sau:

Hình 1.1. Vị trí thực hiện dự án

Cơ quan thẩm định thiết kế xây dựng Dự án: Sở xây dựng tỉnh Bình Định.

Cơ quan phê duyệt thiết kế xây dựng Dự án: UBND tỉnh Bình Định.

Quy mô của dự án đầu tư: Phân loại theo tiêu chí quy định của pháp luật về đầu tư công (Luật đầu tư công số 39/2019/QH14), dự án đầu tư có vốn đầu tư 1.920 tỷ thuộc nhóm A theo tiêu chí quy định của pháp luật về đầu tư công (điểm g khoản 3 điều 8)

3.Công suất, công nghệ, sản phẩm của dự án đầu tư:

3.1 Công suất của dự án đầu tư.

Quy mô công suất dự án: Nhà máy sản xuất gạch granite, gạch trang trí sân vườn, ngói gốm tráng men, công suất khoảng 21.200.000 m2/năm, bao gồm:

+ Ngói tráng men: 3 triệu m2/năm.

+ Ngói phụ kiện: 1,2 triệu m2/năm.

+ Gạch trang trí sân vườn: 5 triệu m2/năm.

+ Gạch Granite: 12 triệu m2/năm.

3.2 Quy mô xây dựng

Bảng 1.2. Cơ cấu sử dụng đất

|

TT |

Loại đất |

Diện tích (m2) |

Tỷ lệ (%) |

|

I |

Đất thực hiện dự án nhà máy gạch ngói TaKao |

310.219 |

100 |

|

1 |

Đất xây dựng công trình |

143.918 |

46,39 |

|

2 |

Đất cây xanh mặt nước |

80.539 |

25,96 |

|

2.1 |

Đất cây xanh |

72.654 |

|

|

2.2 |

Đất mặt nước |

7.885 |

|

|

3 |

Đất sân bãi đường nội bộ |

85.762 |

27,65 |

|

II |

Đất đường giao thông ĐS7 thuộc hạ tầng sử dụng chung của CCN |

9.457 |

|

|

|

TỔNG DIỆN TÍCH QUY HOẠCH |

319.676 |

|

Bảng 1.3. Các hạng mục công trình của dự án

|

TT |

Ký hiệu |

Loại đất |

Diện tích đất (m2) |

Diện tích sàn (m2) |

Mật độ xây dựng (%) |

Hệ số sử dụng đất (lần) |

Chiều cao tối đa (m) |

Số tầng (tầng) |

|

A |

Khu đất CN1-6 |

270.206 |

35.747 |

50,24 |

0,50 |

|

1 |

|

|

I |

Đất xây dựng công trình |

135.747 |

35.747 |

|

|

|

|

|

|

|

X1 |

Nhà xưởng chính |

115.547 |

115.547 |

|

|

36,00 |

1 |

|

|

X2 |

Kho thành phẩm |

15.650 |

15.650 |

|

|

13,90 |

1 |

|

|

X3 |

Kho than |

2.050 |

2.050 |

|

|

17,20 |

1 |

|

|

PT1 |

Khu phù trợ 1 (Máy nén khi) |

96 |

96 |

|

|

6,00 |

1 |

|

|

|

PT2 |

Khu phù trợ 2 (Nhà vệ sinh) |

45 |

45 |

|

|

4,00 |

1 |

|

|

PT3 |

Khu phù trợ 3 (Trạm than ) |

1.005 |

1.005 |

|

|

24,00 |

1 |

|

|

|

PT4 |

Khu phù trợ 4 |

540 |

540 |

|

|

16,80 |

1 |

|

|

|

PT5 |

Khu phù trợ 5 |

113 |

540 |

|

|

16,80 |

1 |

|

|

|

PT6a |

Nhà để xe 1 |

182 |

182 |

|

|

4,00 |

1 |

|

|

|

PT6b |

Nhà để xe 2 |

182 |

182 |

|

|

4,00 |

1 |

|

|

|

PT7 |

Nhà để xe 3 |

272 |

272 |

|

|

4,00 |

1 |

|

|

|

TT1 |

Nhà trực 1 |

40 |

40 |

|

|

4,00 |

1 |

|

|

|

TT2 |

Nhà trực 2 |

25 |

25 |

|

|

4,00 |

1 |

|

|

II |

Đất cây xanh mặt nước |

59.945 |

|

|

|

|

|

||

|

|

HN |

Hồ sinh thái |

7.885 |

|

|

|

|

|

|

|

|

CX |

Đất cây xanh |

52.060 |

|

|

|

|

|

|

|

III |

Đất sân bãi đường nội bộ |

74.514 |

|

|

|

|

|

||

|

|

B1 |

Kho đất ngoài trời |

34.764 |

|

|

|

|

|

|

|

|

|

Sân đường nội bộ |

39.750 |

|

|

|

|

|

|

|

B |

Khu đất B15 |

40.013 |

10.655 |

20,42 |

0,27 |

|

1>4 |

||

|

I |

Đất xây dựng công trình |

8.171 |

10.655 |

|

|

|

|

||

|

|

X4 |

Nhà xưởng bao bì |

7.318 |

7.318 |

|

|

13,90 |

1 |

|

|

|

HC |

Nhà hành chính |

828 |

3.312 |

|

|

18,00 |

4 |

|

|

|

TT3 |

Nhà trực 3 |

25 |

25 |

|

|

4,00 |

1 |

|

|

II |

Đất cây xanh sân vườn |

20.594 |

|

|

|

|

|

||

|

III |

Đất sân bãi đường nội bộ |

11.248 |

|

|

|

|

|

||

|

|

B2 |

Sân bãi |

4.936 |

|

|

|

|

|

|

|

|

|

Giao thông nội bộ |

6.312 |

|

|

|

|

|

|

|

C |

Đất đường ĐS7 sử dụng chung của CCN (*) |

9.457 |

|

|

|

|

|

||

|

|

Tổng diện tích quy hoạch |

319.676 |

|

|

|

|

|

||

Nguồn: Thuyết minh quy hoạch chi tiết xây dựng tỷ lệ 1/500

Cơ cấu tổ chức không gian kiến trúc cảnh quan của khu quy hoạch được tổ chức như sau:

+ Mật độ xây dựng tối đa: 46,39%.

+ Tầng cao xây dựng: Hạng mục nhà hành chính 04 tầng; các hạng mục còn lại 01 tầng.

+ Hệ số sử dụng đất tối đa: 0,56 lần.

+ Chỉ giới xây dựng: Các công trình chính của dự án lùi vào tối thiểu 6m so với ranh giới khu đất

+ Cổng và hàng rào của nhà máy được thiết kế với hình thức kiến trúc hiện đại tạo tầm nhìn đẹp từ hướng chính và có tính chất biểu tượng.

+ Bố cục nhà máy cần phải thoả mãn các yêu cầu về tổ chức luồng hàng, luồng người thuận tiện, đáp ứng lưu trình công nghệ sản xuất nhà máy, đáp ứng yêu cầu về vận chuyện nội bộ và vận chuyển ra ngoài, giảm bớt lượng xây dựng của công trình, an toàn về phòng cháy nổ, vệ sinh môi trường, mỹ quan chung.

+ Tổ chức bãi đỗ xe phân luồng giao thông trong nhà máy hợp lý. Bố trí các vị trí tránh xe, bãi quay đầu xe đối với đường cụt đảm bảo an toàn theo Quy định đường cho xe PCCC (QCVN 06:2022/BXD).

+ Nhà hành chính là điểm nhấn của nhà máy, được thiết kế với hình thức kiến trúc hiện đại, đường nét kiến trúc nhẹ nhàng, thanh thoát.

+ Các nhà xưởng cần có mặt đứng công trình kiến trúc chính quay ra đường trong cụm công nghiệp để tạo bộ mặt kiến trúc cảnh quan chung. Hình thức kiến trúc công trình đơn giản, màu sắc hài hòa, khoảng lùi và chiều cao hợp lý.

+ Căn cứ vào yêu cầu của dây chuyền công nghệ, điều kiện khí hậu, nguồn cung cấp và chủng loại vật tư, vật liệu, để tạo được vẻ đẹp công nghiệp mang dáng dấp đặc thù của công trình sản xuất hiện đại tiên tiến, hài hòa với cảnh quan xung quanh.

+ Tổ chức không gian cây xanh có những không gian nghỉ, kết hợp dịch vụ tạo cảm giác thư giãn sau những giờ làm việc của công nhân trong nhà máy.

3.2.Công nghệ sản xuất của dự án đầu tư

3.2.1 Đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư.

Nâng cao giá trị sản phẩm tại dự án, tăng khả năng cạnh tranh trên thị trường.

Tạo sự liên kết chặt chẽ và chủ động nguồn nguyên liệu từ địa phương.

Dự án nhằm cung cấp và đáp ứng nhu cầu cần thiết của thị trường trong và ngoài nước, mở rộng thị phần gạch ngói trang trí và góp phần củng cố thương hiệu Việt Nam trên thị trường thế giới;

3.2.2.Công nghệ sản xuất của dự án

Quy trình sản xuất của nhà máy.

Gạch granite còn được gọi là gạch thạch anh, gạch bóng kiếng, gạch đồng chất, là một chủng loại gạch lát không có lớp phủ men. Toàn bộ viên gạch là một khối đồng chất về nguyên liệu cũng như màu sắc do màu trộn vào trong cốt liệu nên không bị bay màu và là gạch đồng chất, từ đáy đến bề mặt cùng một chất liệu, có độ bóng sáng. Độ bóng của gạch là do kỹ thuật mài chứ không phải do lớp men. Kích thước chuẩn tuyệt đối nên mạch ghép rất nhỏ.

Ngói tráng men là loại ngói lợp nhà bằng xương ceramic phủ men màu với màu sắc đa dạng, với công nghệ ceramic nên xương ngói thuộc loại sản phẩm bán sứ lại được tráng men nên mọi chỉ tiêu đều tốt gấp nhiều lần ngói đất sét nung thông thường. Sản phẩm có nhiều ưu điểm vượt trội như: Cường độ chịu uốn cao, không bong tróc, rêu mốc, có khả năng chống thấm tuyệt đối, chống nóng, chống ồn tốt và đa dạng về màu sắc.

Ngói phụ kiện là ngói để dùng cho các điểm giao nhau giữa đỉnh nóc, phủ xà gồ, cuối mái, nối giữa hai viên ngói… sẽ tạo ra sự đồng bộ, dễ dàng trong lắp đặt, hài hòa màu sắc,…

Đối với sản phẩm gạch trang trí sân vườn: Là sản phẩm gạch granite, tại khâu ép (ép thủy lực) dùng khuôn ép có bề mặt sần sùi để ép gạch. Sản phẩm có họa tiết, có màu sắc chân thật tạo nên độ sống động, mới lạ. Loại gạch này xuất hiện tại nhiều công trình như: quán cà phê, showroom, nhà hàng, rạp chiếu phim, nhà phong cách cổ và nhà phố dân dụng,....Sản phẩm có độ bền cao giúp đảm bảo thời gian sử dụng lâu dài, tăng tuổi thọ cho công trình.

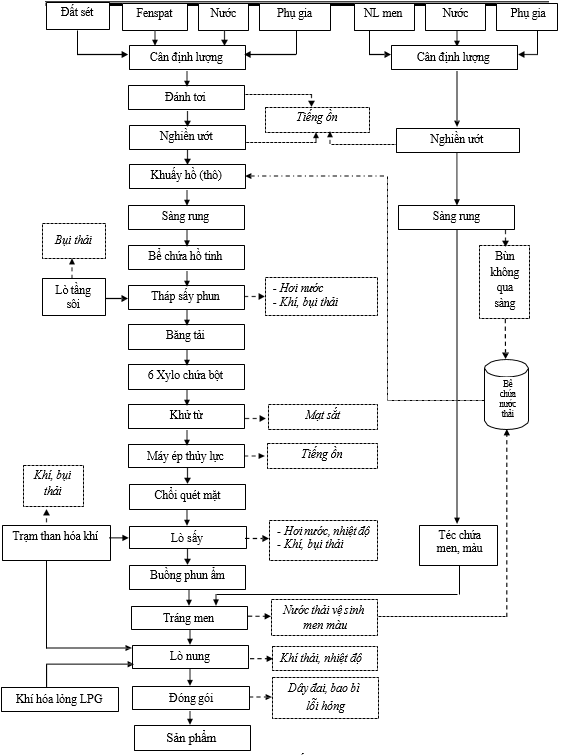

Về quy trình công nghệ sản xuất gạch của Công ty được trình vày cụ thể như sau:

Hình 1.21. Quy trình công nghệ sản xuất của nhà máy sau khi thực hiện dự án

Thuyết minh quy trình công nghệ sản xuất:

Sản xuất nguyên liệu làm xương:

+ Đất sét, nguyên liệu gầy và phụ gia khác sơ chế chứa trong kho nguyên liệu sau đó xe xúc lật đổ vào cân theo công thức tính trước theo định lượng đưa vào máy nghiền bi bằng hệ thống băng tải. Nước và bi nghiền được đưa vào máy theo định mức, phối liệu sau khi nghiền có độ ẩm 32% được qua sàng loại bỏ tạp chất. Hồ sau khi sơ chế phải đảm bảo các thông số kỹ thuật theo quy định và được kiểm tra và điều chinh đúng sau đó được bơm áp lực đưa qua tháp sấy phun sấy đạt độ ẩm 5-6%, tạo thành bột nguyên liệu và được chứa vào các Silô qua hệ thống băng tải và khử từ.

+ Khâu sản xuất nguyên liệu làm xương ngói rất quan trọng, xương ngói rất lớn đến chất lượng của sản phẩm vì vậy việc kiêm soát đầu vào và quy trình rất chặt. Tỷ trọng của nguyên liệu xương sau khi nghiền: 1,68-1,72 kg/100ml; Độ nhớt: 25-30 giây; Sót sàng trên sàng 0,063mm: 6-7 g/100ml

+ Ngói nung nóng trong nhiệt độ cao. Lúc đó thì khối đất sét bắt đầu kết lại thành một thể chắc chắn, có độ bền cao, đảm bảo độ ẩm.

Ép và sấy sản phẩm:

+ Bột liệu sau khi sấy xong được ủ theo quy trình và tháo tự động từ các silô qua sàng, qua hệ thống băng tải và vận chuyển đến phễu chứa của máy ép.

+ Bột được cấp tự động vào hệ thống nạp liệu đa trục và băng tải. Từ hệ thống nạp liệu đa trục bột được đưa vào khuôn ép nhờ xe giải liệu.

- Cỡ hạt: > 500 µm: 10-12%

- Cỡ hạt > 315µm: 30-35%

- Cỡ hạt > 200 µm: 30-35%

- Độ ẩm của bột sau khi sấy: 5,5-6,5%

- Cỡ hạt > 160 µm: 19-22%

- Cỡ hạt > 80 µm: 3-5%

- Cỡ hạt < 80 µm: 0,5-1%

+ Máy ép thuỷ lực có lực ép tối đa 3.600 tấn dự kiến áp lực lên viên ngói là 300-320 kg/cm2 tương đương với lực của máy ép 15120 KN - 16128 KN. Độ dày viên ngói 10-12 mm.

+ Sau khi ép được tháo ra khỏi khuôn và chuyển qua hệ thống băng chuyền đến lò sấy sản phẩm mộc bằng băng chuyền con lăn. Sản phẩm mộc được sấy trong lò sấy theo quy trình sấy nhanh. Độ ẩm sau sấy đạt < 0,5%; Chu kỳ sấy của lò: 45-50 phút; Nhiệt độ sấy 200 – 9000C.

+ Sau khi sấy, sản phẩm theo băng chuyền ra dây chuyền tráng men.

- Phủ men:

+ Nguyên liệu làm men được cân đong, định lượng chuyển vào máy nghiền men, hỗn hợp men sau khi nghiền được chứa trong các thùng chứa có thiết bị khuấy liên tục làm hỗn hợp được đồng nhất. Tuỳ theo yêu cầu phủ men, men được bơm lên qua sàng 10.000 lỗ/cm2 để phủ men lên bề mặt của sản phẩm. Tráng men chính là tạo sự sang trọng, hạn chế rêu mốc.

+ Sót sàng của men sau khi nghiền (sàng 0,043mm): 4-5 g/100ml; Tỷ trọng men khi tráng: 1.550-1.560 g/lít; Độ nhớt: 13-15 giây; Khối lượng men cho 1 viên ngói: 98-100g

Nung sản phẩm:

+ Sản phẩm phủ men theo băng chuyền đến lò nung con lăn và được nung theo công nghệ nung nhanh. Nhiên liệu cung cấp cho lò nung là khí hóa lỏng LPG để hạn chế gây ô nhiễm cho môi trường hoặc trong trường hợp nguồn nguyên liệu không đủ để cung cấp thì nhiệt lượng sẽ được lấy từ khí đốt của trạm đốt bằng nguyên liệu than hoá khí. Lò nung con lăn có chiều dài lò 235 m, rộng 3 m bằng than hóa khí. Chu kỳ lò nung dự kiến 50-60 phút, nhiệt độ 1.140 – 1.1700C. Nhiệt độ lò nung được điều chỉnh tự động tại các vùng nung khác nhau. Giai đoạn tiền nung của ngói tráng men được kéo dài ra làm tăng quá trình thoát khí từ xương để hạn chế khuyết tật lõi đen của xương và châm kim của mặt men.

+ Sản phẩm sau khi được nung đạt yêu cầu theo băng chuyền ra phân xưởng. Tại đây sản phẩm được phân loại sản phẩm và đóng gói.

Sản phẩm:

+ Sản phẩm đạt tiêu chuẩn được đóng hộp sếp vào palet gỗ sau khi hoàn thành sản phẩm được đai xung quanh và chuyển vào kho bằng xe nâng hàng.

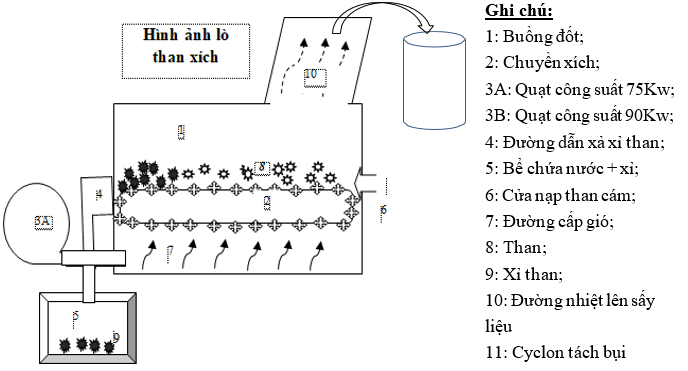

+ Phương án cấp nhiệt: Lò than xích, lò tầng sôi cấp nhiệt cho lò sấy phun, trạm than hóa khí để cấp nhiệt cho lò sấy và nung.

+ Hiện nay việc sử dụng than đốt lò ghi xích đang trở nên rất phổ biến vì khi dùng phương pháp này, lượng nhiệt tỏa ra của than được tận dụng triệt để, hơn nữa lò ghi xích còn được xem là công nghệ thân thiện với môi trường, giảm thiểu tối đa ô nhiễm và các chất thải độc hại

+ Lò tầng sôi là lò đốt có nhiên liệu được đốt cháy trong 1 lớp hoặc 1 thể sôi với những hạt rắn nóng không cháy. Tầng sôi là 1 vùng không gian được tạo nên bởi các nguyên liệu đốt như cát, tro, than, đá vôi chúng được nâng lên ở trạng thái lơ lửng trong buồng đốt do áp lực của dòng không khí. Các hạt chuyển động tự do và sôi giống như chất lỏng ở trạng thái này được gọi là tầng sôi hay lớp sôi.

+ Sản phẩm sau khi mài/đánh bóng bề mặt, mài cạnh đƣợc phân loại theo phẩm cấp chất lƣợng.

+ Sản phẩm đạt tiêu chuẩn được đóng hộp xếp vào palet gỗ sau khi hoàn thành đƣợc đai xung quanh và chuyển vào kho bằng xe nâng hàng

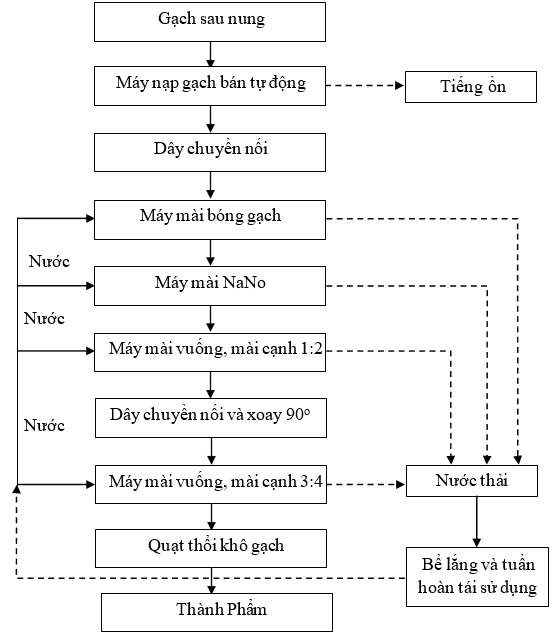

Dây chuyền mài cạnh gạch và mài bóng mặt gạch:

+ Để tạo ra dòng sản phẩm chất lượng cao như gạch xương trắng, gạch men kính... công ty đã đầu tư dây chuyền mài cạnh, mài bóng nano cao cấp. Dây chuyền mài gạch là dây chuyền nhập mới hoàn toàn từ Trung Quốc với mục đích tạo thẩm mỹ cho sản phẩm, tăng chất lượng sản phẩm đồng thời tăng khả năng cạnh tranh của sản phẩm trên thị trường.

+ Quy trình công nghệ có thể được trình bày như sau:

Hình 1.3. Quy trình công nghệ mài bóng mặt gạch và mài cạnh gạch

Phương án cấp nhiệt:

Dể đảm bảo cấp nhiệt cho các hoạt động của nhà máy, Công ty sẽ đầu tư và sử dụng 05 lò than ghi xích cấp nhiệt cho 05 tháp sấy phun và sử dụng 04 trạm than hóa khí + 01 trạm khí LPG để cấp nhiệt cho hệ thống lò nung.

Quy trình công nghệ phương án cấp nhiệt lò sấy ghi xích có thể được trình bày như sau:

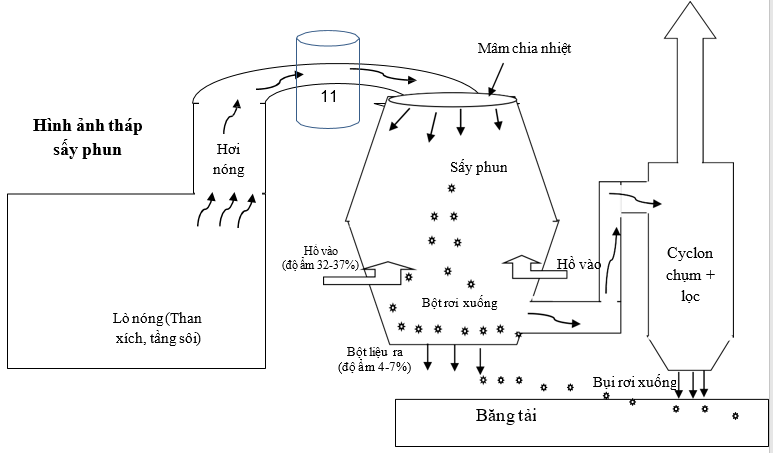

Hình 1.4. Mô tả quá trình hoạt động tháp sấy phun

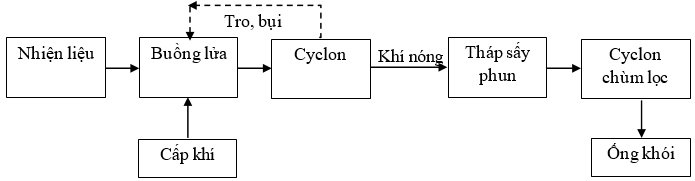

Hình 1.5. Quy trình vận hành lò than ghi xích

Thuyết minh quy trình

Chuẩn bị nguyên phụ liệu: Trong quá trình sản xuất gạch Granite, việc xử lý và nhào luyện nguyên liệu thô luôn là nhân tố quyết định cho thành công của dây chuyền sản xuất. Chất lượng của nguyên liệu được dùng quyết định công nghệ nghiền đất theo những quy tắc nghiêm ngặt nhất. Cốt liệu chính để sản xuất gạch granite gồm đất sét, cao lanh, phelpat,… cùng một số phụ gia tạo màu khác.

Đầu tiên, nguyên liệu được đưa qua máy nghiền tảng cục để giảm kích thước nguyên liệu thô đóng tảng hoặc quá lớn. Sau khi cân mẻ, nguyên liệu nhờ băng tải đổ vào các phễu tiếp liệu rót vào các cối nghiền bằng bi. Nước cũng được cho vào ở đây.

Cối nghiền được thiết kế cho việc nghiền ướt. Chu trình nghiền hoàn toàn tự động và không liên tục, thời gian nghiền khoảng 10÷12 tiếng.

Các cối nghiền được quay nhờ các động cơ thông qua các dây curoa.

Nguyên liệu sau khi nghiền, đạt yêu cầu kỹ thuật sẽ được xả ra khỏi cối nghiền, được đưa sang bể chứa hồ cơ có cánh khuấy để tạo độ đồng nhất cùng với men, trước khi đưa qua các sàng rung khử từ vào bồn chứa trung gian.

Mỗi mẻ nghiền đều phải lấy làm mẫu xét nghiệm để đảm bảo tính chất ổn định của sản phẩm, do trong quá trình sản xuất Công ty có bổ sung nguyên liệu phát sinh từ hệ thống xử lý nước thải sản xuất (chiếm khoảng 5 - 30% nguyên liệu đầu vào tùy từng sản phẩm).

Sấy phun và lưu trữ bột: Sấy phun là hệ thống hiệu quả nhất để tạo nên chất tiêu hạt. Hồ sương sẽ được phun sương nhờ các béc phun vào trong buồng sấy, trong buồng sấy được cấp lượng nhiệt thích hợp từ lò than xích ở nhiệt độ 1.2000C, hồ liệu sẽ được sấy bằng dòng khí nóng sẽ kết tinh thành các hạt và có độ ẩm đạt tiêu chuẩn chất lượng (độ ẩm hồ từ 32÷37% được giảm xuống còn 4÷7%) cho các khâu xử lý ép và nung sau này.

Nguyên liệu sau đó được xả xuống băng tải và được chuyển qua các hệ thống silo lưu trữ có dung tích lớn, nguyên liệu được lưu trữ trong vòng 24h để tạo độ đồng nhất về độ ẩm (khoảng 6%) trước khi chuyển đến bộ tiếp liệu liên tục của máy ép.

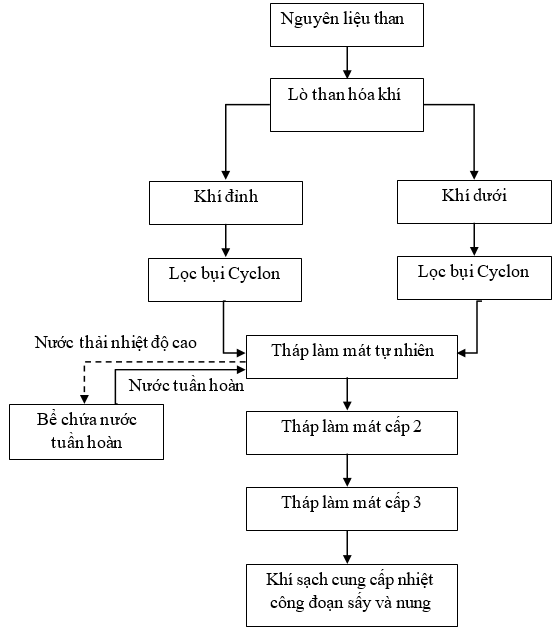

Quy trình sản xuất than hóa khí phục vụ cho công đoạn sấy và nung gạch

Lò than hóa khí có nhiệm vụ cấp khí cho công đoạn sấy và công đoạn nung gạch

Sơ đồ công nghệ và nguyên lý hoạt động của lò khí hóa than được mô tả như sau:

Hình 1.6. Quy trình xử lý khí hóa than phục vụ công đoạn nung và sấy gạch

Thuyết minh công nghệ:

Than cục có kích thước từ 6 - 50 mm được tời nâng đưa lên cửa nạp than của lò khí hoá và nạp vào lò liên tục bằng cơ cấu nạp than. Gió gồm hỗn hợp của hơi nước và không khí thổi từ đáy lò qua khe hở của hệ thống ghi quay và thực hiện các phản ứng đốt cháy và hoàn nguyên khí CO khi đi từ dưới lên qua lớp than trong lò.

Khí than được hình thành với thành phần chủ yếu là CO, N2, H2, CO2 và O2 kèm theo lượng bụi than ra cửa xả. Trong suốt quá trình khí hoá than, khí than được lấy ra ở hai vị trí của lò. Khí than được lấy ra từ đỉnh lò được gọi là khí trên. Khí than được lấy từ thân lò được gọi là khí dưới.

Toàn bộ khí than đỉnh lò và khí dưới được đưa qua thiết bị cyclon lọc bụi rồi đưa qua thiết bị làm mát tự nhiên. Khí trên và khí dưới cùng được đưa sang thiết bị làm mát gián tiếp bằng nước. Tại đây hai dòng khí này được hoà trộn vào nhau và lượng khí này cùng được đưa qua tháp rửa khí để trở thành khí sạch. Khí sạch được đưa vào tháp tách nước để tách lượng hơi nước còn lại trong khí than sau đó khí than được đưa vào lò nung (để nung, sấy sơ bộ) sản phẩm bằng các đầu đốt của lò nung.

Trong quá trình tạo khí hoá than, nước sạch được đưa vào đai nước của vỏ lò, nhờ tận dụng nhiệt của lò sinh khí làm nước bay hơi. Hơi nước này được quạt gió đẩy cùng với không khí vào đáy lò làm tác nhân khí hoá than.

Nước sạch ngoài vai trò làm tác nhân khí hoá còn được sử dụng để làm nguội gián tiếp, lượng nước này sau khi làm lạnh được đưa sang bể chứa làm nguội và được tuần hoàn sử dụng lại.

Dòng khí sau khi được thu gom và xử lý được đưa 100% sang lò nung để cấp nhiệt và sấy gạch đến độ ẩm nhất định. Lượng hơi nước và nhiệt thừa từ công đoạn nung và sấy gạch được tuần hoàn trở lại trạm than hóa khí và lò than ghi xích. Do đó, quá trình hoạt động của trạm là hóa khí là khép kín 100% không có hoạt động phát thải ra ngoài môi trường, do đó sẽ hạn chế được mức độ ô nhiễm do khí thải gây ra.

Ngoài ra, trong quá trình nung gạch để hạn chế việc tác động đến môi trường và hạn chế sử dụng nguyên liệu hóa thạch công ty sẽ ưu tiên sử dụng nguyên liệu khí LPG để phục vụ cho quá trình đốt trực tiếp tại lò nung. Hệ thống trạm than hóa khí chỉ sử dụng trong trường hợp hệ thống khí LPG không cung cấp đủ nhiệt hoặc vì lý do khách quan khác không đáp ứng được nhu cầu nung gạch thì công ty mới sử dụng nhiệt từ hệ thống trạm than hóa khí (04 trạm than hóa khí)

Sản phẩm của dự án đầu tư: Nhà máy sản xuất gạch granite, gạch trang trí sân vườn, ngói gốm tráng men, hằng năm sẽ sản xuất khoảng 21.200.000 m2/năm, bao gồm:

+ Ngói tráng men: 3 triệu m2/năm.

+ Ngói phụ kiện: 1,2 triệu m2/năm.

+ Gạch trang trí sân vườn: 5 triệu m2/năm,

+ Gạch Granite: 12 triệu m2/năm,

4.Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư:

4.1 Nhu cầu sử dụng nguyên, nhiên vật liệu trong giai đoạn xây dựng.

a. Nhu cầu vật liệu

Nguồn cung ứng vật liệu sắt thép, xi măng, đá,… được mua từ các đại lý trên địa bàn tỉnh, đáp ứng các yêu cầu sau:

- Cát: cát phải đảm bảo độ sạch, lẫn tạp chất không vượt quá giới hạn cho phép. Cát thiên nhiên dùng cho bê tông thoả mãn kỹ thuật trong thiết kế và TCVN1770 :1986, 14TCN68:1998.

- Sắt thép: có nguồn gốc rõ ràng và có giấy chứng nhận của nhà máy về chất lượng thép và được kiểm tra chất lượng theo quyết định.

- Đá các loại: cứng rắn, đặc chắc, bền, không bị nứt rạn, không bị phong hóa, không bị hà. Quy cách đá sử dụng cho công trình phải đảm bảo theo yêu cầu của thiết kế về cường độ, trọng lượng viên đá, kích thước và hình dạng...; Kích thước đá phụ thuộc từng kết cấu theo bản vẽ thiết kế; Mặt đá lộ ra ngoài phải tương đối bằng phẳng.

- Xi măng: Xi măng cho công trình là xi măng PC30, PC40 thoả mãn TCVN 2682- 1992 và TCXD 65:1989, toàn bộ xi măng đưa vào sử dụng đều phải có chứng chỉ chất lượng, thời gian xuất xưởng và được kiểm định chuyên môn. Cự ly vận chuyển ước tính khoảng 10 km.

b. Nhu cầu dùng nước trong quá trình thi công xây dựng

Nước cấp cho sinh hoạt của công nhân:

Căn cứ theo tiêu chuẩn TCXDVN 33:2006 - Cấp nước, mạng lưới đường ống và công trình, tiêu chuẩn thiết kế của Bộ xây dựng thì tiêu chuẩn cấp nước phục vụ cho mục đích sinh hoạt là 45lít/người.ca. Dự kiến trong giai đoạn xây dựng của Dự án sẽ có khoảng 50 công nhân thường xuyên có mặt trên công trường do đó lượng nước cấp cho sinh hoạt của công nhân là: Q1= 50 người x 45 lít/người.ngày = 2,25 (m3/ngày)

Nước cấp cho hoạt động xây dựng bao gồm:

Nhu cầu sử dụng nước xây dựng: chủ yếu phục vụ phun chống bụi, tưới đường, trộn bê tông, vệ sinh dụng cụ thi công… với lưu lượng trung bình ước tính khoảng 3 m3/ngày. Nguồn cung cấp nước: Hiện này do hiện trạng CCN Gò Cầy chưa có hệ thống cấp nước sạch do đó để đảm bảo đáp ứng nhu cầu sử dụng nước trong giai đoạn thi công xây dựng thì chủ đầu tư sẽ sử dụng nguồn nước dưới đất khai thác sử dụng tại chỗ. Về sau khi

hệ thống cấp nước được hoàn thiện công ty sẽ thực hiện thủ tục trám lấp theo quy định

c. Nhu cầu cấp điện

Nguồn cấp: đấu nối vào tuyến điện 22Kv đi dọc tuyến đường trục ĐS1 hiện có của CCN Gò Cầy

>>> XEM THÊM: Đề xuất xin giấy phép môi trường của dự án mở rộng nhà máy sản xuất thực phẩm

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất lốp xe

- › Báo cáo đề xuất cấp Giấy phép môi trường Nhà máy sản xuất bê tông thương phẩm

- › Nội dung cụ thể từng thủ tục hành chính cấp trung ương lĩnh vực Lâm nghiệp

- › Báo cáo đề xuất cấp giấy phép môi trường dự án trung tâm y tế tuyến huyện

- › Báo cáo đề xuất cấp giấy phép môi trường dự án khu phức hợp căn hộ, chung cư

- › Báo cáo đề xuất cấp giấy phép môi trường dự án trang trại chăn nuôi vịt

- › Báo cáo đề xuất cấp Giấy phép môi trường dự án nhà máy cơ khí

- › Báo cáo đề xuất cấp giấy phép môi trường dự án đầu tư hệ thống đường ống và lò hơi Biomass

- › Báo cáo đề xuất cấp giấy phép môi trường đối với Dự án đầu tư xây dựng Trung tâm Thương mại

- › Báo cáo đề xuất cấp GPMT dự án sản xuất, gia công sản phẩm kim loại và phi kim loại

- › Báo cáo đề xuất cấp giấy phép môi trường dự án Nhà máy xỉ titan

- › Báo cáo đề xuất cấp Giấy phép môi trường Nhà máy chế biến mủ cao su

Gửi bình luận của bạn