Báo cáo đề xuất cấp Giấy phép môi trường dự án nhà máy cơ khí

Báo cáo đề xuất cấp Giấy phép môi trường dự án nhà máy cơ khí. Sản phẩm của dự án là sản xuất các loại tay nắm cửa (bằng nhựa và kim loại); phụ kiện nhà vệ sinh; linh kiện đồ kiến trúc (các loại ốc vít); chân ghế sofa với công suất là 6.500 tấn sản phẩm/năm (Cho tất cả các loại sản phẩm ở năm sản xuất ổn định).

Ngày đăng: 11-11-2024

600 lượt xem

MỤC LỤC...................................................................................... 1

DANH MỤC VIẾT TẮT...................................................................... 4

DANH MỤC BẢNG................................................................... 5

DANH MỤC HÌNH............................................................................. 7

CHƯƠNG I. THÔNG TIN CHUNG VỀ CƠ SỞ......................... 8

1. Tên Chủ cơ sở................................................................................. 8

2. Tên cơ sở........................................................................................ 8

3. Công suất, công nghệ, sản phẩm của cơ sở............................................... 9

4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp

điện, nước của cơ sở................................................................. 19

4.1. Nhu cầu về nguyên, vật liệu, hóa chất............................................ 19

4.2. Nhu cầu sử dụng điện của cơ sở.................................. 29

4.3. Nhu cầu sử dụng nước của cơ sở...................................... 30

5. Các thông tin khác liên quan đến cơ sở............................. 35

5.1. Vị trí địa lý.......................................................................... 35

5.2. Các hạng mục công trình của cơ sở........................................ 36

5.3. Các thông tin khác liên quan đến cơ sở...................... 44

CHƯƠNG II. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH KHẢ NĂNG

CHỊU TẢI CỦA MÔI TRƯỜNG..................................... 51

1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường Quốc gia, quy hoạch tỉnh, phân vùng môi trường........ 51

2. Sự phù hợp của cơ sở với quy hoạch khả năng chịu tải của Môi trường.... 51

CHƯƠNG III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ... 52

I. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải............ 52

1.1. Thu gom, thoát nước mưa...................................................................... 52

1.2. Thu gom, thoát nước thải................................................................. 55

1.3. Xử lý nước thải......................................................................... 60

II. Công trình, thiết bị xử lý bụi, khí thải................................................. 79

2.1. Biện pháp giảm thiểu tác động từ phương tiện giao thông vận tải...... 81

2.2. Biện pháp giảm thiểu khí thải trong hoạt động sản xuất của nhà máy........ 81

2.2.1. Biện pháp giảm thiểu bụi từ quá trình mài..................................... 81

2.2.2. Biện pháp giảm thiểu khí thải từ phân xưởng tẩy rửa, mạ và xưởng sơn: .82

2.2.3. Biện pháp giảm thiểu khí thải từ khí thải lò hơi, lò đúc:................ 87

III. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường............. 88

3.1. Biện pháp quản lý chất thải rắn sinh hoạt..................................... 88

3.2. Biện pháp quản lý chất thải rắn thông thường.................................... 89

IV. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại..................... 90

4.1. Công trình, biện pháp lưu giữ chất thải nguy hại.......................... 90

4.2. Biện pháp quản lý bùn thải............................................................ 91

V. Công trình, biện pháp giảm thiểu các tác động không liên quan đến chất thải.... 93

5.1. Giảm thiểu ô nhiễm nhiệt...................................................................... 93

5.2. Giảm thiểu tiếng ồn và rung.................................................................... 93

5.3. Cải thiện yếu tố vi khí hậu trong nhà máy........................................... 93

5.4. Các giải giáp bảo hộ lao động trong phân xưởng mạ........................ 94

VI. Phương án phòng ngừa, ứng phó sự cố môi trường trong quá trình vận hành.. 95

6.2. Sự cố rủi ro thiên tai sét đánh và biện pháp giảm thiểu...................... 96

6.3. Sự cố do rò rỉ, vỡ bể mạ hoặc bình chứa hóa chất............................. 97

6.4. Sự cố rủi ro thiên tai bão, lốc, áp thấp nhiệt đới và biện pháp giảm thiểu..... 97

6.5. Biện pháp phòng ngừa và ứng phó sự cố hệ thống XLNT tập trung trong giai đoạn vận hành...... 97

6.6. Bảo trì, bảo dưỡng máy móc thiết bị của công trình bảo vệ môi trường..... 101

VII. Biện pháp bảo vệ môi trường đối với nguồn nước công trình thủy lợi khi có hoạt động xả nước thải vào công trình thủy lợi..... 103

VIII. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường...... 104

CHƯƠNG IV NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG..... 109

1. Nội dung đề nghị cấp giấy phép đối với nước thải............................. 109

1.1. Nguồn phát sinh nước thải.................................................................. 109

1.2. Lưu lượng xả nước tối đa....................................................................... 109

1.4. Vị trí, phương thức xả nước thải và nguồn tiếp nhận nước thải....... 109

1.5. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm theo dòng nước thải của Dự án....110

2. Nội dung cấp phép đối với khí thải............................................ 111

2.1. Nguồn phát sinh khí thải.................................................................... 111

2.2. Dòng khí thải, vị trí xả khí thải......................................................... 111

2.3. Lưu lượng xả khí thải lớn nhất.......................................................... 112

2.4. Phương thức xả khí thải.................................................................. 112

2.5. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm trong khí thải..... 112

3. Nội dung cấp phép đối với tiếng ồn, độ rung.......................................... 113

CHƯƠNG V. KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.......... 115

1. Kết quả quan trắc môi trường định kỳ của Cơ sở................................. 115

1.1. Quan trắc khí thải tại nhà máy.............................................................. 115

1.2. Quan trắc nước thải của cơ sở.......................................................... 133

CHƯƠNG VI. CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ... 140

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải......................... 140

2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật.... 140

2.1. Chương trình quan trắc môi trường định kỳ............................................... 140

2.2. Chương trình quan trắc tự động, liên tục chất thải................................ 141

3. Kinh phí chương trình quan trắc môi trường hàng năm............................ 141

CHƯƠNG VII. KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI CƠ SỞ...... 143

CHƯƠNG VIII. CAM KẾT CỦA CHỦ CƠ SỞ.............................. 144

PHỤ LỤC................................................................. 145

CHƯƠNG I

THÔNG TIN CHUNG VỀ CƠ SỞ

1.Tên Chủ cơ sở:

CÔNG TY TNHH CÔNG NGHIỆP

Địa chỉ văn phòng đại diện: ........Khu công nghiệp Phúc Khánh, xã Phú Xuân, thành phố Thái Bình, tỉnh Thái Bình, Việt Nam.

+ Người đại diện theo pháp luật của chủ cơ sở : Ông:...........

Chức vụ: Chủ tịch Hội đồng thành viên kiêm Tổng Giám đốc Loại giấy tờ chứng thực cá nhân: Hộ chiếu nước ngoài

Số giấy chứng thực cá nhân: ..... Ngày cấp: 26/02/2019

Nơi cấp: Bộ ngoại giao Trung Hoa Dân Quốc Số điện thoại liên lạc: .........

Fax: ..........

Nơi đăng ký hộ khẩu thường trú: ............ đường Sibei, Huatan Township, huyện Chương Hóa, Đài Loan, Trung Quốc.

Chỗ ở hiện tại: .......Khu công nghiệp Phúc Khánh, xã Phú Xuân, thành phố Thái Bình, tỉnh Thái Bình, Việt Nam.

Giấy chứng nhận đăng ký đầu tư số ....... chứng nhận lần đầu ngày 21 tháng 05 năm 2008, thay đổi lần thứ sáu ngày 21 tháng 10 năm 2020 do Ban quản lý khu kinh tế và các KCN tỉnh Thái Bình cấp.

Giấy chứng nhận đăng ký doanh nghiệp số .... đăng ký lần đầu ngày 21 tháng 05 năm 2008, đăng ký thay đổi lần thứ ba ngày 20 tháng 08 năm 2020 do Sở kế hoạch và đầu tư tỉnh Thái Bình cấp.

2.Tên cơ sở:

NHÀ MÁY CƠ KHÍ

Địa điểm của nhà máy:.......... Khu công nghiệp Phúc Khánh, xã Phú Xuân, thành phố Thái Bình, tỉnh Thái Bình, Việt Nam.

Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép liên quan đến môi trường của nhà máy:

+ UBND tỉnh Thái Bình xác nhận việc đã thực hiện các công trình, biện pháp bảo vệ môi trường phục vụ giai đoạn vận hành dự án “Đầu tư xây dựng Nhà máy cơ khí” tại Khu Công nghiệp Phúc Khánh, thành phố Thái Bình trong Văn bản số ......./GXN-STNMT ngày 14/8/2012.

+ Giấy chứng nhận quyền sử dụng đất số .......... ngày 22/10/2014 được cấp bởi UBND tỉnh Thái Bình.

Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường: Dự án “Đầu tư xây dựng Nhà máy cơ khí” tại Khu Công nghiệp Phúc Khánh, thành phố Thái Bình được UBND tỉnh Thái Bình phê duyệt tại Quyết định số ....../QĐ-UBND ngày 21 tháng 01 năm 2009.

Quyết định số ..........QĐ-UBND ngày 08/06/2017 của UBND tỉnh Thái Bình về việc điều chỉnh một số nội dung trong Báo cáo đánh giá tác động môi trường của Dự án “Đầu tư xây dựng Nhà máy cơ khí” tại Khu công nghiệp Phúc Khánh, thành phố Thái Bình.

Giấy phép xả nước thải vào nguồn nước số ......./GP-UBND ngày 23/12/2021 được UBND tính Thái Bình cấp.

Công văn thỏa thuận gia hạn thời gian cấp giấy phép xả nước thải đã qua xử lý vào hệ thống công trình thủy lợi số ...../CTN-QLN&CT ngày 14/12/2021 được UBND tính Thái Bình cấp.

Quy mô của cơ sở (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Dự án có tổng vốn đầu tư 303.600.000.000 đồng (Ba trăm linh ba tỷ, sáu trăm triệu đồng Việt Nam) tương đương 15.000.000 USD (Mười lăm triệu đô la Mỹ), dự án thuộc lĩnh vực quy định tại khoản 3 Điều 9 của Luật Đầu tư công số 39/2019/QH14 ngày 13 tháng 6 năm 2019. Do đó dự án thuộc nhóm B.

Theo Nghị định số 08/2022/NĐ-CP ngày 10 tháng 01 năm 2022 của Chính Phủ quy định chi tiết một số điều của Luật Bảo vệ môi trường số 72/2020/QH14 ngày 17 tháng 11 năm 2020 thì dự án “Dự án đầu tư xây dựng Nhà máy cơ khí” thuộc STT 02, mục I, phụ lục IV. Do đó dự án thuộc nhóm II.

Báo cáo đề xuất cấp Giấy phép môi trường của Dự án được tiến hành theo mẫu Phụ lục X Nghị định số .../2022/NĐ-CP của Chính phủ trình UBND tỉnh Thái Bình phê duyệt và cấp giấy phép môi trường cho Dự án.

3.Công suất, công nghệ, sản phẩm của cơ sở

3.1 Công suất của cơ sở

Căn cứ theo Giấy chứng nhận đăng ký đầu tư mã số ........chứng nhận lần đầu ngày 21 tháng 05 năm 2008, thay đổi lần thứ sáu ngày 21 tháng 10 năm 2020 do Ban quản lý khu kinh tế và các KCN tỉnh Thái Bình cấp, công suất hoạt động của nhà máy là 6.500 tấn sản phẩm/năm (Cho tất cả các loại sản phẩm ở năm sản xuất ổn định).

Cơ sở lắp đặt dây chuyền thiết bị với công nghệ hiện đại để sản xuất ra các sản phẩm gồm: Các loại tay nắm cửa (bằng nhựa và kim loại); phụ kiện nhà vệ sinh; linh kiện đồ kiến trúc (các loại ốc vít); chân ghế sofa.

Hiện tại, cơ sở đang hoạt động sản xuất với trung bình khoảng 3.900 sản phẩm/năm, tương đương khoảng 60% công suất/năm.

Tổng số cán bộ công nhân viên tại thời điểm hiện tại khoảng 620 người (khi cơ sở hoạt động 100% công suất thì số cán bộ công nhân viên khoảng 900 người).

3.2.Công nghệ sản xuất của cơ sở

Căn cứ theo Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường: Dự án “Đầu tư xây dựng Nhà máy cơ khí” tại Khu Công nghiệp Phúc Khánh, thành phố Thái Bình được UBND tỉnh Thái Bình phê duyệt tại Quyết định số ......../QĐ-UBND ngày 21 tháng 01 năm 2009.

Trong giai đoạn vận hành nhà máy sản xuất ra các sản phẩm gồm: Các loại tay nắm cửa (bằng nhựa và kim loại); phụ kiện nhà vệ sinh; linh kiện đồ kiến trúc (các loại ốc vít); chân ghế sofa.

Quy trình sản xuất các sản phẩm trong gia đoạn vận hành của nhà máy được thể hiện trong nội dung dưới đây:

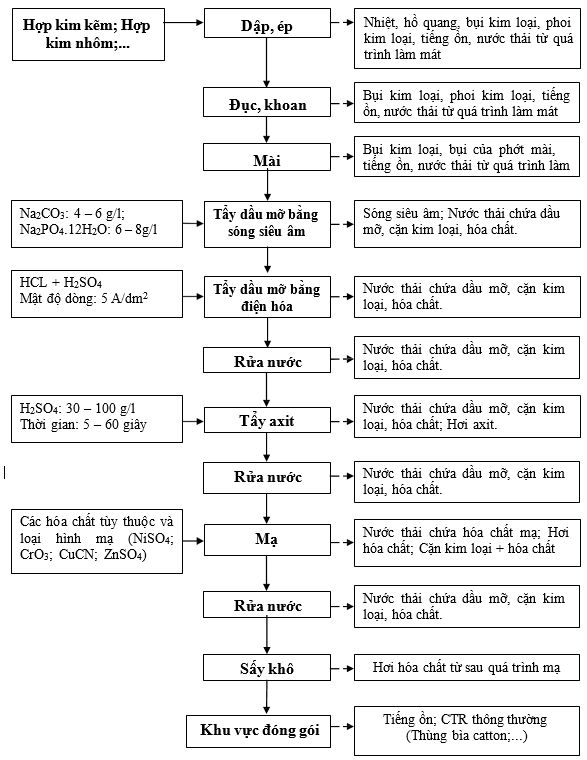

3.2.1.Quy trình mạ tổng quát của nhà máy

Quy trình mạ tổng quát của cơ sở được sử dụng trong quá trình mạ các loại tay nắm cửa (bằng nhựa và kim loại); phụ kiện nhà vệ sinh; linh kiện đồ kiến trúc (các loại ốc vít); chân ghế sofa, cụ thể:

Hình 1. 1. Quy trình mạ tổng quát của nhà máy

*Quy trình tổng quát quá trình mạ các sản phẩm của nhà máy được thực hiện như sau:

Bước 1: Các Hợp kim kẽm; Hợp kim nhôm;... sau khi được nhập từ các đơn vị cung cấp tiến hành dập ép định hình theo các thiết kế kỹ thuật.

Bước 2: Sau khi dập, ép định hình các chi tiết bán thành phẩm được đục rãnh và khoan lỗ theo các yêu cầu của khách hàng.

Bước 3: Các bán thành phẩm được chuyển đến khu vực mài để mài bóng sản phẩm hoặc loại bỏ các chi tiết thừa còn sót lại sau quá trình dập định hình và đục rãnh, lỗ.

Bước 4: Sau khi mài nhà máy tiến hành tẩy dầu mỡ cho các bán thành phẩm bằng sóng siêu âm và bằng điện hóa.

Bước 5: Các chi tiết được tẩy dầu sẽ được rửa qua nước và tiến hành tẩy axit để loại bỏ hoàn toàn lượng dầu và các chất bám trên bề mặt ảnh hưởng đến quá trình mạ.

Bước 6: Sau khi tẩy rửa bằng axit các chi tiết được thực hiện mạ theo đơn đặt của khách hàng: Hiện tại nhà máy thực hiện các dây chuyền mạ gồm: Mạ Natri Cyanua, mạ Đồng xyanua; mạ Kẽm Cyanua, Mạ Crom: Gồm 2 loại: Crom dạng thông thường; Mạ Crom (dạng hơi nước tạo sương mù); Mạ Niken; Mạ Kẽm...

Bước 7: Các bán thành phẩm sau khi mạ được rửa bằng nước, sấy khô bằng nhiệt và kiểm tra đóng gói giao cho khách hàng.

Quy trình mạ từng loại sản phẩm của nhà máy được thể hiện như sau:

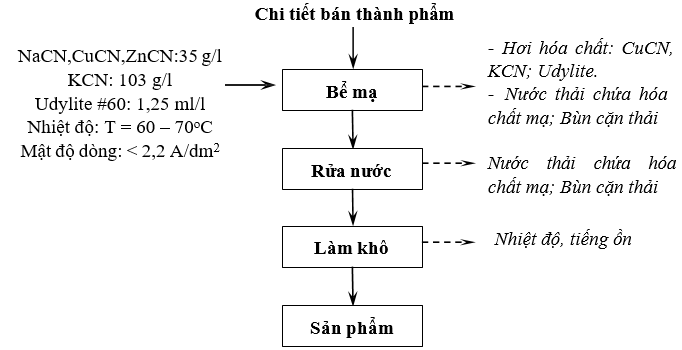

Quy trình mạ Natri Cyanua, Đồng xyanua, Kẽm Cyanua

Công đoạn mạ Natri Cyanua, Đồng xyanua, Kẽm Cyanua được trình bày trong hình dưới đây:

Hình 1. 2. Quy trình công nghệ mạ xyanua

*Mô tả quy trình:

Bước 1: Các chi tiết bán thành phẩm sau quá trình tạo hình và tẩy rửa dầu bề mặt được chuyển qua xưởng mạ. Tại xưởng mạ hóa chất mạ sẽ được pha theo yêu cầu kỹ thuật sau đó đưa vào bể mạ cùng với các chi tiết bán thành phẩm để thực hiện công đoạn mạ.

Bước 2: Các hóa chất phục vụ quá trình mạ Natri Xyanuna, Kẽm Xyanua, Đồng xyanua (CuCN: 35 g/l; KCN: 103 g/l; Udylite #60: 1,25 ml/l) được đưa vào bể mạ pha cùng nước với tỉ lệ 1/3 ở nhiệt độ 60 – 70oC. Sau khi được hỗn hợp hóa chất mạ, các chi tiết bán thành phẩm được đưa vào bể mạ với dòng điện có mật độ dòng: < 2,2 A/dm2 trong khoảng thời gian 5 – 60 giây. Sau quá trình mạ chi tiết được rửa nước.

Bước 3: Sau khi rửa nước các chi tiết được chuyển đến khu vực sấy, cuối cùng đóng gói giao đến khách hàng.

Quy trình mạ Crom: Gồm 2 loại: Crom dạng thông thường; Mạ Crom (dạng hơi nước tạo sương mù).

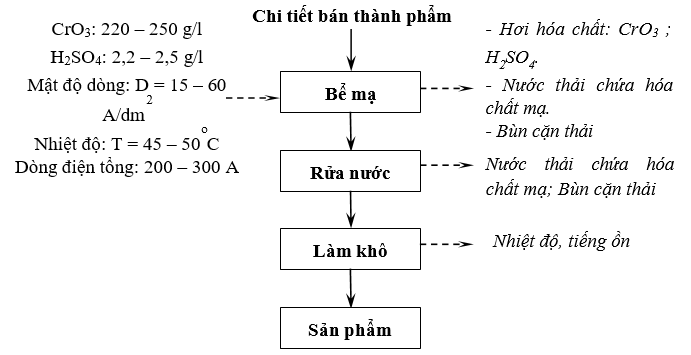

Công đoạn mạ Crom dạng thông thường:

Công đoạn mạ Crom dạng thông thường tại nhà máy được được trình bày trong hình dưới đây:

Hình 1. 3. Quy trình công nghệ mạ Crom dạng thông thường

*Mô tả quy trình:

Bước 1: Các chi tiết bán thành phẩm sau quá trình tạo hình và tẩy rửa dầu bề mặt được chuyển qua xưởng mạ. Tại xưởng mạ hóa chất mạ sẽ được pha theo yêu cầu kỹ thuật sau đó đưa vào bể mạ cùng với các chi tiết bán thành phẩm để thực hiện công đoạn mạ.

Bước 2: Các hóa chất phục vụ quá trình mạ Crom dạng thông thường (CrO3: 220 – 250 g/l; H2SO4: 2,2 – 2,5g/l) được đưa vào bể mạ pha cùng nước với tỉ lệ 1/3 ở nhiệt độ 45 – 50oC. Sau khi được hỗn hợp hóa chất mạ, các chi tiết bán thành phẩm được đưa vào bể mạ với dòng điện có mật độ dòng: 15 – 60 A/dm2 trong khoảng thời gian 5 – 60 giây. Sau quá trình mạ chi tiết được rửa nước.

Bước 3: Sau khi rửa nước các chi tiết được chuyển đến khu vực sấy, cuối cùng đóng gói giao đến khách hàng.

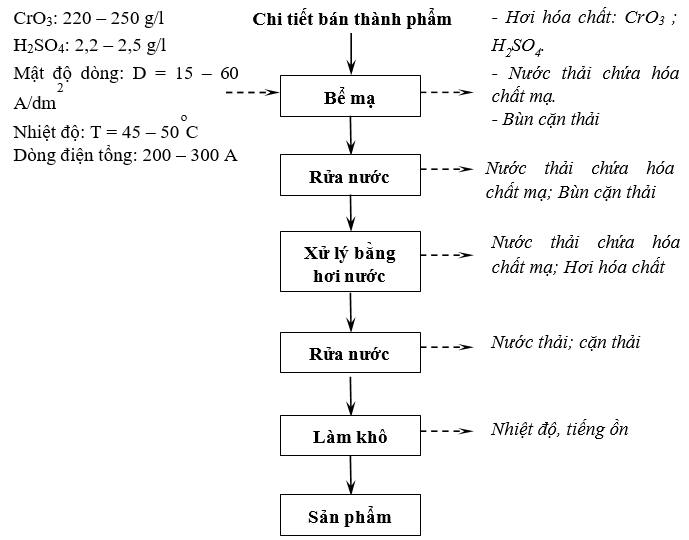

Công đoạn mạ Crom (dạng hơi nước tạo sương mù):

Công đoạn mạ Crom dạng hơi nước tạo sương mù tại nhà máy được được trình bày trong hình dưới đây:

Hình 1. 4. Quy trình công nghệ mạ Crom dạng hơi nước tạo sương mù

*Mô tả quy trình:

Bước 1: Các chi tiết bán thành phẩm sau quá trình tạo hình và tẩy rửa dầu bề mặt được chuyển qua xưởng mạ. Tại xưởng mạ hóa chất mạ sẽ được pha theo yêu cầu kỹ thuật sau đó đưa vào bể mạ cùng với các chi tiết bán thành phẩm để thực hiện công đoạn mạ.

Bước 2: Các hóa chất phục vụ quá trình mạ Crom dạng thông thường (CrO3: 220 – 250 g/l; H2SO4: 2,2 – 2,5g/l) được đưa vào bể mạ pha cùng nước với tỉ lệ 1/3 ở nhiệt độ 45 – 50oC. Sau khi được hỗn hợp hóa chất mạ, các chi tiết bán thành phẩm được đưa vào bể mạ với dòng điện có mật độ dòng: 15 – 60 A/dm2 trong khoảng thời gian 5 – 60 giây. Sau quá trình mạ chi tiết được rửa nước và thực hiện xử lý bằng hơi nước.

Bước 3: Sau khi xử lý bằng hơi nước, các chi tiết được rửa và chuyển đến khu vực sấy, cuối cùng đóng gói giao đến khách hàng.

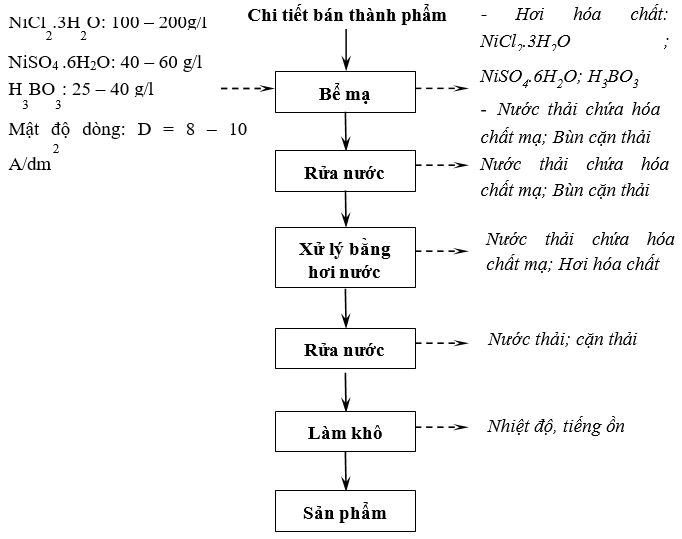

Quy trình mạ Niken (dạng hơi nước tạo sương mù)

Công đoạn mạ Niken dạng hơi nước tạo sương mù tại nhà máy được trình bày trong hình dưới đây:

Hình 1. 5. Quy trình công nghệ mạ Niken (dạng hơi nước tạo sương mù)

*Mô tả quy trình:

Bước 1: Các chi tiết bán thành phẩm sau quá trình tạo hình và tẩy rửa dầu bề mặt được chuyển qua xưởng mạ. Tại xưởng mạ hóa chất mạ sẽ được pha theo yêu cầu kỹ thuật sau đó đưa vào bể mạ cùng với các chi tiết bán thành phẩm để thực hiện công đoạn mạ.

Bước 2: Các hóa chất phục vụ quá trình mạ Niken (NiCl2.3H2O: 100 – 200g/l ; NiSO4 .6H2O: 40 – 60 g/l; H3BO3: 25 – 40 g/l ) được đưa vào bể mạ pha cùng nước với tỉ lệ 1/3 ở nhiệt độ 18 – 40oC. Sau khi được hỗn hợp hóa chất mạ, các chi tiết bán thành phẩm được đưa vào bể mạ với dòng điện có mật độ dòng: 8 – 10 A/dm2 trong khoảng thời gian 5 – 60 giây. Sau quá trình mạ chi tiết được rửa nước và thực hiện xử lý bằng hơi nước.

Bước 3: Sau khi xử lý bằng hơi nước, các chi tiết được rửa và chuyển đến khu vực sấy, cuối cùng đóng gói giao đến khách hàng.

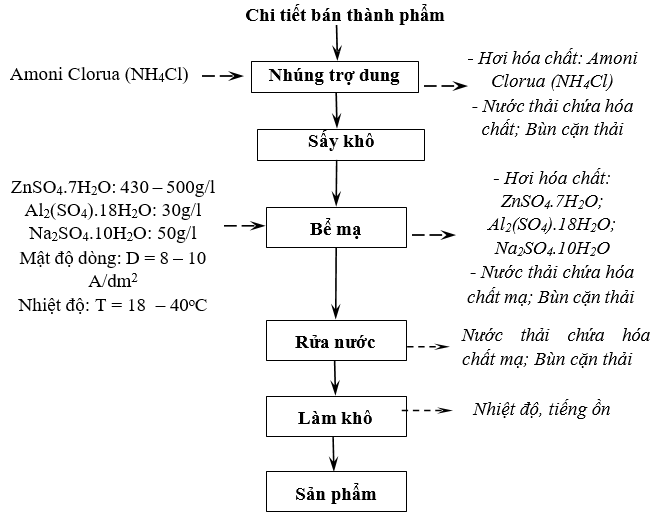

Quy trình mạ Kẽm

Công đoạn mạ kẽm trong quá trình sản xuất tại nhà máy được trình bày trong hình dưới đây:

Hình 1. 6. Quy trình công nghệ mạ Kẽm

*Mô tả quy trình:

Bước 1: Các chi tiết bán thành phẩm sau quá trình tạo hình và tẩy rửa dầu bề mặt được chuyển qua xưởng mạ. Các chi tiết trước khi mạ được nhúng qua chất trợ dung (NH4Cl) và sấy khô trước khi thực hiện mạ.

Bước 2: Hóa chất mạ sẽ được pha theo yêu cầu kỹ thuật sau đó đưa vào bể mạ cùng với các chi tiết bán thành phẩm để thực hiện công đoạn mạ. Các hóa chất phục vụ quá trình mạ Kẽm (ZnSO4.7H2O: 430 – 500g/l; Al2(SO4).18H2O: 30g/l ; Na2SO4.10H2O: 50g/l) được đưa vào bể mạ pha cùng nước với tỉ lệ 1/3 ở nhiệt độ 18 – 40oC. Sau khi được hỗn hợp hóa chất mạ, các chi tiết bán thành phẩm được đưa vào bể mạ với dòng điện có mật độ dòng: 8 – 10 A/dm2 trong khoảng thời gian 5 – 60 giây.

Bước 3: Sau quá trình mạ chi tiết được rửa nước và kiểm tra trước khi đóng gói.

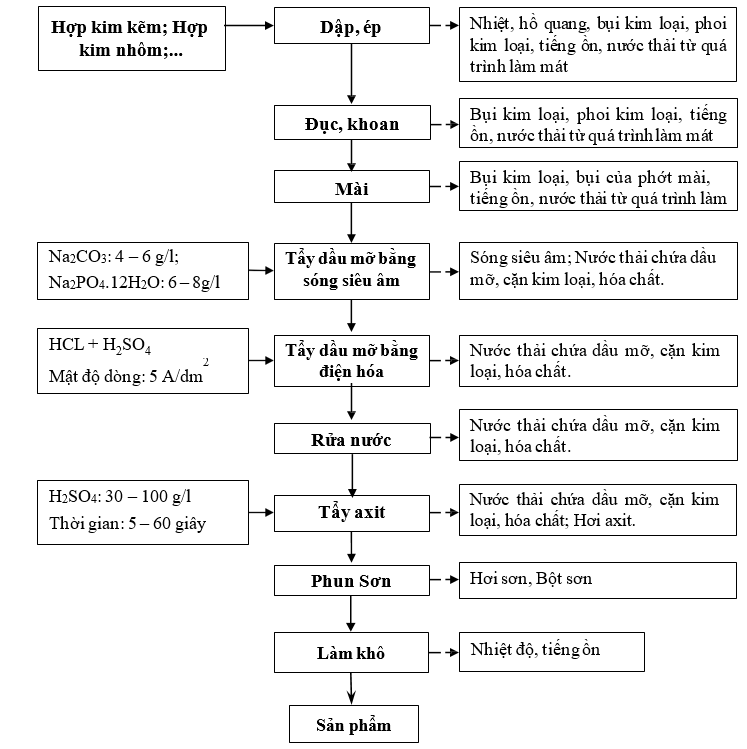

3.2.2.Quy trình công nghệ sơn tĩnh điện của nhà máy

Quy trình công nghệ sơn tĩnh điện của nhà máy được sử dụng trong công đoạn sơn phủ bề mặt các loại tay nắm cửa (bằng nhựa và kim loại); phụ kiện nhà vệ sinh; linh kiện đồ kiến trúc (các loại ốc vít); chân ghế sofa, cụ thể:

Hình 1. 7. Quy trình công nghệ sơn tĩnh điện

*Quy trình tổng quát quá trình sơn tĩnh điện các sản phẩm của nhà máy được thực hiện như sau:

Bước 1: Các Hợp kim kẽm; Hợp kim nhôm;... sau khi được nhập từ các đơn vị cung cấp tiến hành dập ép định hình theo các thiết kế kỹ thuật.

Bước 2: Sau khi dập, ép định hình các chi tiết bán thành phẩm được đục rãnh và khoan lỗ theo các yêu cầu của khách hàng.

Bước 3: Các bán thành phẩm được chuyển đến khu vực mài để loại bỏ các chi tiết thừa còn sót lại sau quá trình dập định hình và đục rãnh, lỗ.

Bước 4: Sau khi mài nhà máy tiến hành tẩy dầu mỡ cho các bán thành phẩm bằng sóng siêu âm và bằng điện hóa.

Bước 5: Các chi tiết được tẩy dầu sẽ được rửa qua nước và tiến hành tẩy axit để loại bỏ hoàn toàn lượng dầu và các chất bám trên bề mặt ảnh hưởng đến quá trình sơn tĩnh điện.

Bước 6: Các bán thành phẩm được đưa vào buồng sơn tĩnh điện, tại đây các phôi được phủ lớp bột sơn trong buồng tối theo nguyên lý tĩnh điện. Số lượng bột sơn phun ra buồng sơn được thu hồi tái sử dụng.

Bước 7: Sau khu sơn các phôi được sấy nóng trong lò sấy ở nhiệt độ 180oC – 200oC. Dưới tác động của nhiệt độ trên lớp bột sơn bám dính nóng chảy tạo thành lớp sơn phủ theo thiết kế.

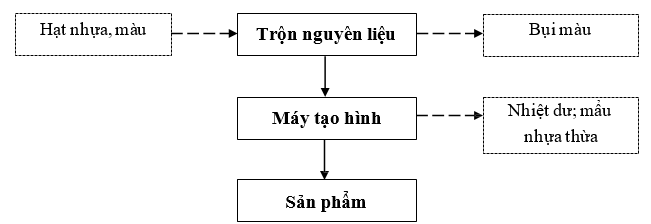

3.2.3.Quy trình công nghệ sản xuất các sản phẩm từ nhựa của nhà máy

Trong quá trình sản xuất của nhà máy ngoài sản xuất các loại tay nắm cửa (bằng nhựa và kim loại); phụ kiện nhà vệ sinh; linh kiện đồ kiến trúc (các loại ốc vít); chân ghế sofa. Nhà máy còn tiến hành sản xuất các sản phẩm từ nhựa, quy trình sản xuất được thể hiện trong hình dưới đây:

Hình 1. 8. Quy trình sản xuất các sản phẩm từ nhựa

*Quy trình tổng quát quá trình sản xuất các sản phẩm từ nhựa của nhà máy được thực hiện như sau:

Bước 1: Các nguyên liệu (Hạt nhựa, màu) sau khi được nhập từ các đơn vị cung cấp tiến hành phối trộn theo tỉ lệ yêu cầu của đơn hàng.

Bước 2: Sau khi trộn nguyên liệu được đưa vào máy tạo hình với nhiệt độ khoảng 120oC – 200oC để chuyển hỗn hợp thành sản phẩm theo đơn đặt hàng.

Bước 3: Các bán thành phẩm sau quá trình tạo hình được loại bỏ các chi tiết thừa và để nguội tự nhiên trong khu vực sản xuất.

Bước 4: Sau khi sản phẩm nguội được kiểm tra đạt yêu cầu và đóng gói giao cho khách hàng.

3.3.Sản phẩm của cơ sở

Sản phẩm của dự án là sản xuất các loại tay nắm cửa (bằng nhựa và kim loại); phụ kiện nhà vệ sinh; linh kiện đồ kiến trúc (các loại ốc vít); chân ghế sofa với công suất là 6.500 tấn sản phẩm/năm (Cho tất cả các loại sản phẩm ở năm sản xuất ổn định).

Các sản phẩm của nhà máy trong giai đoạn vận hành được thể hiện trong hình dưới đây:

Hình 1. 9. Sản phẩm sản xuất của nhà máy

4.Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở

4.1.Nhu cầu về nguyên, vật liệu, hóa chất

a. Nhu cầu nguyên, vật liệu, hóa chất trong sản xuất:

Nhu cầu sử dụng nguyên, vật liệu sử dụng trong 1 năm của nhà máy được tổng hợp tại bảng sau:

Bảng 1. 1. Nhu cầu nguyên vật liệu, hóa chất của nhà máy

|

TT |

Tên nguyên liệu |

Công thức hóa học |

Đơn vị tính |

Khối lượng sử dụng trong một năm |

|

1 |

Hợp kim kẽm |

Zn |

kg |

5.000.000 |

|

2 |

Hợp kim nhôm |

Al |

kg |

1.500.000 |

|

3 |

Đồng photphoric hình cầu |

|

kg |

30.000 |

|

4 |

Chất tẩy rửa |

NaSiO3 Na2CO3 |

kg |

30.000 |

|

5 |

Chất tẩy nhờn |

C6H11O7Na; Na2SiO3.2H2O Na2CO3 |

kg |

15.000 |

|

6 |

Kali natri tartrate |

C4H4KNaO6.4H2O |

kg |

5.000 |

|

7 |

Axit Tartaric |

C4H6O6 |

kg |

3.000 |

|

8 |

Chất phụ gia đồng |

|

kg |

1.500 |

|

9 |

Natri xyanua |

NaCN |

kg |

12.000 |

|

10 |

Đồng Xyanua |

CuCN |

kg |

100 |

|

11 |

Kẽm xyanua |

Zn(CN)2 |

kg |

30 |

|

12 |

Đồng Pyrophotphat |

Cu2P2O7.3H2O |

kg |

3.000 |

|

13 |

Kali Pyro photphat |

K4P2O7 |

kg |

10.000 |

|

14 |

Chất làm bóng đồng |

|

kg |

1.500 |

|

15 |

Đồng Sunphat |

CuSO4.5H2O |

kg |

15.000 |

|

16 |

Niken Sunphat |

NiSO4.6H2O |

kg |

15.000 |

|

17 |

Niken clorua |

NiCl2.6H2O |

kg |

10.000 |

|

18 |

Chất phụ gia mạ niken |

|

kg |

8.000 |

|

19 |

Chất làm bóng mạ niken |

|

kg |

10.000 |

|

20 |

Kali Đicromat |

K2Cr2O7 |

kg |

2.000 |

|

21 |

Axit cromic |

CrO3 |

kg |

12.000 |

|

22 |

Kali thio xyanua |

KSCN |

kg |

200 |

|

23 |

Amoni Niken Sunphat |

NiSO4(NH4)SO4.6H2O |

kg |

5.000 |

|

24 |

Kẽm sunphat |

ZnSO4 |

kg |

2.000 |

|

25 |

Natri Hydroxit |

NaOH |

kg |

400 |

|

26 |

Axit Boric |

H3BO3 |

kg |

7.000 |

|

27 |

Chất làm bóng đồng sunphat |

|

kg |

15.000 |

|

28 |

Chất phụ gia đồng sunphat |

|

kg |

5.000 |

|

TT |

Tên nguyên liệu |

Công thức hóa học |

Đơn vị tính |

Khối lượng sử dụng trong một năm |

|

29 |

Chất làm bóng mạ niken đen |

C14H28N4O3S.H2O |

kg |

700 |

|

30 |

Chất làm bóng mạ Niken thẫm |

|

kg |

5.000 |

|

31 |

Chất phụ gia mạ Niken thẫm |

|

kg |

5.000 |

|

32 |

Carbon hoạt tính |

C |

kg |

3.000 |

|

33 |

Amoni Clorua |

NH4Cl |

kg |

500 |

|

34 |

Axit Polyphotphoric |

(H3PO4)n |

kg |

2.000 |

|

35 |

Nước oxy già |

H2O2 |

kg |

1.000 |

|

36 |

Chất làm bóng Pyro Copper |

|

kg |

7.000 |

|

37 |

Chất phụ gia Pyro copper |

|

kg |

2.000 |

|

38 |

Tác nhân dùng cho điện phân axit |

|

kg |

1.300 |

|

39 |

Chất tạo bóng trong mài thô |

|

kg |

1.000 |

|

40 |

Bánh mài bằng vải (phớt mài) |

|

kg |

15.000 |

|

41 |

Bánh mài bằng gai (phớt mài) |

|

kg |

150.000 |

|

42 |

Giấy ráp dạng đai (vòng nhám) |

|

kg |

3.600 |

|

43 |

Bánh đánh bóng (nhám đĩa) |

|

kg |

10.000 |

|

44 |

Sáp đánh bóng |

|

kg |

9.000 |

|

45 |

Băng dính các loại |

|

kg |

15.000 |

|

46 |

Đá mài |

|

kg |

100.000 |

|

47 |

Đinh ốc |

|

kg |

170.000 |

|

48 |

Túi nhựa Poly |

|

kg |

100.000 |

|

49 |

Hộp Carton |

|

kg |

2.000.000 |

|

50 |

Nhựa ABS |

|

kg |

10.000 |

|

51 |

Véc - ni |

|

kg |

20.000 |

|

52 |

Sơn bột |

|

kg |

50.000 |

|

53 |

Sơn nước |

|

kg |

50.000 |

|

54 |

Đồng tấm |

|

kg |

30.000 |

|

55 |

Đồng thau |

|

kg |

5.000 |

|

56 |

Nikem tấm |

|

kg |

30.000 |

|

57 |

Phụ kiện |

|

kg |

20.000 |

|

58 |

Thép hợp kim |

|

kg |

3.000 |

|

59 |

Thanh gỗ |

|

kg |

100.000 |

|

60 |

Nhãn mác bằng bìa |

|

kg |

1.000 |

|

61 |

Khay nhựa |

|

kg |

3.500 |

|

62 |

Palet gỗ |

|

kg |

7.000 |

|

TT |

Tên nguyên liệu |

Công thức hóa học |

Đơn vị tính |

Khối lượng sử dụng trong một năm |

|

63 |

Màng cuốn PE |

|

kg |

1.000 |

|

64 |

Hạt nhựa |

|

kg |

3.000 |

|

65 |

Dây đai nhựa |

|

kg |

3.000 |

|

66 |

Dây đai sắt |

|

kg |

6.000 |

|

67 |

Vỏ óc chó |

|

kg |

10.000 |

|

68 |

Tem, nhãn bằng giấy đã in |

|

kg |

10.000 |

|

69 |

Bìa tấm |

|

kg |

4.000 |

|

70 |

Phụ kiện bằng sắt thép |

|

kg |

100.000 |

|

71 |

Phụ kiện bằng nhựa |

|

kg |

50.000 |

|

72 |

Chất đánh bóng kim loại |

|

kg |

3.000 |

|

73 |

Nhãn mác bằng nhựa đã in |

|

kg |

200 |

|

74 |

Thanh sắt dài |

|

kg |

15.000 |

|

Tổng cộng |

9.853,53 (tấn) |

|||

Nguồn: Nhà máy cơ khí

b. Nhu cầu nguyên, vật liệu, hóa chất của trạm xử lý nước thải:

Trong quá trình vận hành của nhà máy lượng nước thải và khí thải phát sinh từ hoạt động sản xuất của nhà máy được thu gom và xử lý trước khi xả ra môi trường. Cụ thể đối với nước thải (Chất lượng nước thải sau xử lý đạt cột A của QCVN 40:2011/BTNMT quy định giá trị C) và khí thải (đạt QCVN 19:2009/BTNMT cột B và QCVN 20:2009/BTNMT). Do vậy, hóa chất với khối lượng thực tế 06 tháng 2024 sử dụng thực tế tại nhà máy được trình bày như trong bảng sau:

Bảng 1. 2. Khối lượng hóa chất sử dụng cho trạm xử lý nước thải của nhà máy

|

STT |

Tên hóa chất |

Tháng 01 |

Tháng 02 |

Tháng 03 |

Tháng 04 |

Tháng 05 |

Tháng 06 |

Tổng trung bình (kg) |

|

1 |

PAC |

2.450 |

2.100 |

2.450 |

2.100 |

2.550 |

2.500 |

2.358 |

|

2 |

Javen |

4.500 |

4.000 |

5.000 |

5.200 |

5.100 |

5.400 |

4.867 |

|

3 |

Soda |

150 |

200 |

160 |

190 |

175 |

190 |

178 |

|

4 |

Xút |

800 |

600 |

750 |

800 |

600 |

800 |

725 |

|

5 |

Polyme |

50 |

45 |

50 |

50 |

55 |

60 |

52 |

|

6 |

Axit sunfuaric |

2.100 |

1.900 |

2.050 |

20.150 |

2.100 |

2.200 |

5.083 |

|

7 |

Natri metabisunfit |

150 |

120 |

180 |

160 |

160 |

180 |

158 |

|

8 |

Ca(OH) |

30.000 |

24.000 |

30.000 |

36.000 |

30.000 |

34.000 |

30.667 |

|

9 |

FeSO4.7H2O |

50 |

25 |

50 |

75 |

75 |

100 |

63 |

|

10 |

Phá bọt |

50 |

40 |

50 |

60 |

55 |

50 |

51 |

|

11 |

Đá thối Na2S |

150 |

120 |

150 |

175 |

150 |

160 |

151 |

|

12 |

VH-101 (FeCl2) |

3.500 |

3.750 |

4.000 |

4.100 |

4.250 |

4.000 |

3.933 |

|

STT |

Tên hóa chất |

Tháng 01 |

Tháng 02 |

Tháng 03 |

Tháng 04 |

Tháng 05 |

Tháng 06 |

Tổng trung bình (kg) |

|

Tổng khối lượng (kg) |

48.285 |

|||||||

Nguồn: Nhà máy cơ khí

c. Nhu cầu về máy móc thiết bị phục vụ sản xuất tại nhà máy

Công ty đã mua sắm và lắp đặt những máy móc, thiết bị để phục vụ hoạt động sản xuất giai đoạn hiện hữu. Thống kê số lượng máy móc phục vụ hoạt động sản xuất của nhà máy được thể hiện trong bảng dưới đây

>>> XEM THÊM: Dự án đầu tư nhà máy sản xuất chế biển gỗ và ván ép

Tin liên quan

- › Báo cáo đề xuất cấp Giấy phép môi trường Nhà máy sản xuất bê tông thương phẩm

- › Nội dung cụ thể từng thủ tục hành chính cấp trung ương lĩnh vực Lâm nghiệp

- › Báo cáo đề xuất cấp giấy phép môi trường dự án trung tâm y tế tuyến huyện

- › Báo cáo đề xuất cấp giấy phép môi trường dự án khu phức hợp căn hộ, chung cư

- › Báo cáo đề xuất cấp giấy phép môi trường dự án trang trại chăn nuôi vịt

- › Báo cáo đề xuất giấy phép môi trường dự án Nhà máy gạch, ngói

- › Báo cáo đề xuất cấp giấy phép môi trường dự án đầu tư hệ thống đường ống và lò hơi Biomass

- › Báo cáo đề xuất cấp giấy phép môi trường đối với Dự án đầu tư xây dựng Trung tâm Thương mại

- › Báo cáo đề xuất cấp GPMT dự án sản xuất, gia công sản phẩm kim loại và phi kim loại

- › Báo cáo đề xuất cấp giấy phép môi trường dự án Nhà máy xỉ titan

- › Báo cáo đề xuất cấp Giấy phép môi trường Nhà máy chế biến mủ cao su

- › Báo cáo đề xuất cấp giấy phép môi trường Nhà máy may nệm và đan nhựa giả mây

Gửi bình luận của bạn