Báo cáo đề xuất cấp GPMT nhà máy tái chế kim loại

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường nhà máy tái chế kim loại đồng: 11.000 tấn sản phẩm/năm. Kim loại nhôm: 1.000 tấn sản phẩm/năm.

Ngày đăng: 17-11-2025

318 lượt xem

MỞ ĐẦU............................................................................. 6

Chương I. THÔNG TIN CHUNG VỀ CƠ SỞ............................ 9

1.1. Tên chủ cơ sở........................................................................... 9

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở.......................... 11

1.3.1. Công suất hoạt động của cơ sở......................................................... 11

1.3.2. Công nghệ sản xuất của cơ sở.......................................................... 12

1.3.3. Sản phẩm của cơ sở.................................................................... 16

1.4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở.... 17

1.4.1. Nguyên liệu, nhiên liệu, hóa chất, phế liệu....................................... 17

1.4.2. Nhu cầu sử dụng điện năng............................................................ 21

1.4.3. Nhu cầu sử dụng nước.......................................................... 21

1.5. Đối với cơ sở có sử dụng phế liệu nhập khẩu từ nước ngoài làm nguyên liệu sản xuất phải nêu rõ: điều kiện kho,

bãi lưu giữ phế liệu nhập khẩu; hệ thống thiết bị tái chế; phương án xử lý tạp chất; phương án tái xuất phế liệu.. 21

1.5.1. Điều kiện kho, bãi lưu giữ phế liệu nhập khẩu.............. 21

1.5.2. Hệ thống thiết bị tái chế...................................................... 23

1.5.3. Phương án xử lý tạp chất đi kèm phế liệu................... 23

1.5.4. Phương án tái xuất phế liệu............................................ 24

1.6. Các thông tin khác liên quan đến cơ sở............................................. 25

1.6.1. Các hạng mục công trình của cơ sở................................................ 25

1.6.2. Danh mục máy móc thiết bị của cơ sở........................................ 28

1.6.3. Nhu cầu sử dụng lao động.................................................... 31

1.6.4. Vốn đầu tư......................................................................... 31

Chương II. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG........ 32

1.1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường...... 32

1.2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường....... 33

Chương III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ...... 34

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải....... 34

3.1.1. Thu gom, thoát nước mưa......................................................... 34

3.1.2. Thu gom, thoát nước thải................................................................ 34

3.1.3. Xử lý nước thải.......................................................................... 36

3.2. Công trình, biện pháp xử lý bụi, khí thải............................................ 41

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường.............. 46

3.4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại.......................... 47

3.5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung.................................... 49

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường................................ 50

3.7. Công trình, biện pháp bảo vệ môi trường khác................................... 52

3.8. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường, giấy phép môi trường thành phần..... 52

Chương IV. NỘI DUNG ĐỀ NGHỊ CẤP, CẤP LẠI GIẤY PHÉP MÔI TRƯỜNG...... 55

4.1. Nội dung đề nghị cấp phép đối với nước thải....................................... 55

4.2. Nội dung đề nghị cấp phép đối với khí thải........................................ 55

4.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung........................ 56

4.4. Nội dung đề nghị cấp phép của cơ sở có nhập khẩu phế liệu từ nước ngoài làm nguyên liệu sản xuất...... 56

4.5. Nội dung đề nghị cấp phép về quản lý chất thải.................. 57

Chương V. KẾT QUẢ HOẠT ĐỘNG VÀ TÌNH HÌNH THỰC HIỆN CÔNG TÁC BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ.... 59

5.1. Thông tin chung về tình hình thực hiện công tác bảo vệ môi trường........ 59

5.2. Kết quả hoạt động của công trình xử lý nước thải.................. 59

5.3. Kết quả hoạt động của công trình xử lý bụi, khí thải:............. 60

5.4. Kết quả thu gom, xử lý chất thải........................................... 60

5.5. Kết quả nhập khẩu và sử dụng phế liệu nhập khẩu làm nguyên liệu sản xuất...60

5.6. Tình hình phát sinh, xử lý chất thải.............................................. 60

5.7. Kết quả kiểm tra, thanh tra về bảo vệ môi trường đối với cơ sở.................... 60

Chương VI. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ...61

6.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải................... 61

6.2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật.....61

6.2.1. Chương trình quan trắc môi trường định kỳ.........................61

6.2.2. Chương trình quan trắc tự động, liên tục chất thải:............ 61

6.2.3. Hoạt động quan trắc môi trường định kỳ, quan trắc môi trường tự động, liên tục khác theo quy định của pháp luật có liên quan hoặc theo đề xuất của chủ cơ sở.. 61

6.3. Kinh phí thực hiện quan trắc môi trường hàng năm............... 62

Chương VII. CAM KẾT CỦA CHỦ CƠ SỞ..................... 63

Chương I. THÔNG TIN CHUNG VỀ CƠ SỞ

1.1.Tên chủ cơ sở

Công ty TNHH...........

- Địa chỉ văn phòng: Phường An Điền, thành phố Bến Cát, tỉnh Bình Dương.

- Người đại diện theo pháp luật của chủ cơ sở: Ông ...... - Chức vụ: Tổng giám đốc

- Điện thoại: .....

- Giấy Chứng nhận đăng ký doanh nghiệp công ty trách nhiệm hữu hạn hai thành viên trở lên, mã số doanh nghiệp: ....; đăng ký lần đầu ngày 10 tháng 11 năm 2010, đăng ký thay đổi lần thứ 2 ngày 06 tháng 11 năm 2018.

- Mã số thuế: .....

1.2.Tên cơ sở

Nhà máy tái chế kim loại

- Địa điểm cơ sở: Phường An Điền, thành phố Bến Cát, tỉnh Bình Dương.

Hình 1. Vị trí nhà máy

- Văn bản thẩm định thiết kế xây dựng:

+ Giấy phép xây dựng số 936/GPXD-SXD ngày 29/05/2013 do Sở Xây dựng tỉnh Bình Dương cấp cho Công ty TNHH .....

- Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường; các giấy phép môi trường, giấy phép môi trường thành phần:

+ Quyết định số 171/QĐ-STNMT ngày 04/03/2016 của Sở Tài nguyên và Môi trường tỉnh Bình Dương về việc phê duyệt Báo cáo đánh giá tác động môi trường Dự án mở rộng dây chuyền tái chế kim loại đồng (kim loại nhôm hiện hữu 6.600 tấn sản phẩm/năm và đồng bổ sung 5.400 tấn sản phẩm/năm) tại ấp Kiến Điền, xã An Điền, thị xã Bến Cát, tỉnh Bình Dương của Công ty TNHH .....

+ Giấy xác nhận đủ điều kiện về bảo vệ môi trường trong nhập khẩu phế liệu làm nguyên liệu sản xuất số 123/GXN-BTNMT ngày 13/09/2019 của Bộ Tài nguyên và Môi trường cấp cho Công ty TNHH ....

+ Giấy xác nhận hoàn thành công trình bảo vệ môi trường số 1426/GXN- STNMT ngày 19/04/2017 của Dự án mở rộng dây chuyền tái chế kim loại đồng (kim loại nhôm hiện hữu 6.600 tấn sản phẩm/năm và đồng bổ sung 5.400 tấn sản phẩm/năm) tại ấp Kiến Điền, xã An Điền, thị xã Bến Cát, tỉnh Bình Dương của Công ty TNHH ..... do Sở Tài nguyên và Môi trường tỉnh Bình Dương xác nhận.

- Quy mô của cơ sở: Cơ sở “Nhà máy tái chế phế liệu” có tổng vốn đầu tư là 19.531.250.000 VND có tiêu chí như dự án nhóm C được phân loại theo tiêu chí tại khoản 3 Điều 11 theo luật Đầu tư công số 58/2024/QH15 ngày 29 tháng 11 năm 2024.

- Yếu tố nhạy cảm về môi trường quy định tại khoản 4 điều 25 Nghị định số 08/2022/NĐ-CP (chỉnh sửa tại Nghị định số 05/2025/NĐ-CP): cơ sở nằm tại Phường An Điền, thành phố Bến Cát, tỉnh Bình Dương, Việt Nam, nằm trên địa bàn phường của đô thị loại III – yếu tố nhạy cảm về môi trường theo quy định tại điểm a khoản 4 điều 25 Nghị định số 08/2022/NĐ-CP.

- Yếu tố nhạy cảm về môi trường quy định tại khoản 4 điều 25 Nghị định số 08/2022/NĐ-CP (chỉnh sửa tại Nghị định số 05/2025/NĐ-CP): cơ sở nằm tại lô đất 5 và 6 của CCN Hà Khánh, tại phường Hà Khánh, thành phố Hạ Long, tỉnh Quảng Ninh, Việt Nam, nằm trên địa bàn phường của đô thị loại I – yếu tố nhạy cảm về môi trường theo quy định tại điểm a khoản 4 điều 25 Nghị định số 08/2022/NĐ-CP.

- Loại hình sản xuất, kinh doanh, dịch vụ: Loại hình sản xuất của cơ sở là tái chế kim loại có nhập khẩu phế liệu từ nước ngoài làm nguyên liệu sản xuất, thuộc lĩnh vực công nghiệp, nằm trong danh mục loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường tại Phụ lục II ban hành kèm theo Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 Quy định chi tiết một số điều của Luật bảo vệ môi trường, được sửa đổi, bổ sung bởi Nghị định số 05/2025/NĐ-CP ngày 06/01/2025 của Chính phủ.

- Phân nhóm dự án đầu tư: Cơ sở có tiêu chí như Dự án thuộc nhóm I theo mục I.2 Phụ lục III ban hành kèm theo Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 Quy định chi tiết một số điều của Luật bảo vệ môi trường, được sửa đổi, bổ sung bởi Nghị định số 05/2025/NĐ-CP ngày 06/01/2025 của Chính phủ, là dự án ít có nguy cơ gây ô nhiễm môi trường theo quy định tại điểm b khoản 5, điều 28, Luật Bảo vệ môi trường.

1.3.Công suất, công nghệ, sản phẩm sản xuất của cơ sở

1.3.1.Công suất hoạt động của cơ sở

- Kim loại đồng: 11.000 tấn sản phẩm/năm.

- Kim loại nhôm: 1.000 tấn sản phẩm/năm.

1.3.2.Công nghệ sản xuất của cơ sở

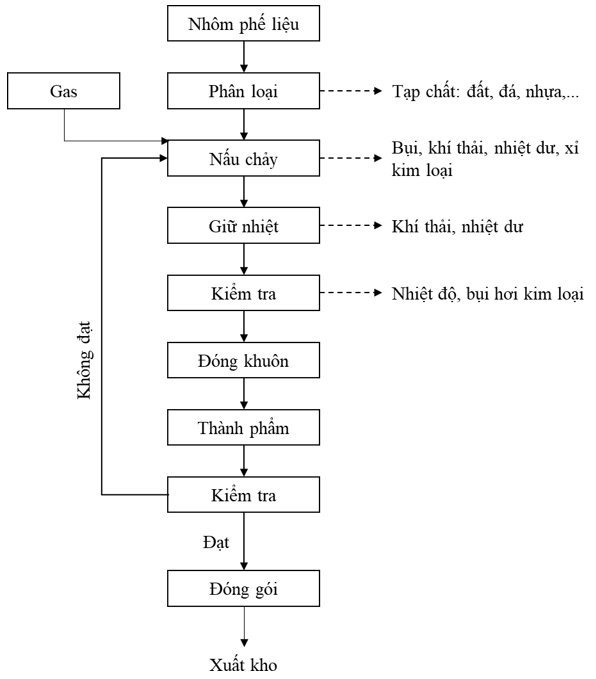

1.3.2.1. Quy trình công nghệ tái chế kim loại nhôm

Hình 2. Quy trình công nghệ tái chế kim loại nhôm

Thuyết minh quy trình công nghệ tái chế kim loại nhôm:

Do đặc điểm của lò nấu khử tạp chất hạn chế vì vậy công tác chuẩn bị và chế biến nguyên liệu (nhôm phế liệu) là công việc hết sức quan trọng, có ảnh hưởng trực tiếp tới công nghệ nấu luyện và các hiệu quả kinh tế. Phế liệu nhập về (khoảng 80 – 90% là nhôm) phục vụ cho sản xuất là nguồn phế liệu mua trong nước và nhập khẩu (chủ yếu là từ Châu Âu như Thủy Điển, Thụy Sĩ, Đức,…) Phế liệu mua về xưởng được kiểm tra, chọn lọc và phân loại kỹ trước khi đưa vào sản xuất. Phế liệu mua về được công nhân phân loại các kim loại ra riêng, loại bỏ các tạp chất như: Đất, cát, rác, nhựa còn lẫn trong phế liệu,….Phế liệu nhôm được phân thành loại: nhôm cứng, nhôm dẻo để tạo điều kiện cung cấp nguồn phế liệu hợp lý phục vụ cho việc nấu luyện các sản phẩm nhôm khác nhau.

Kim loại sau khi đã được phân loại được đưa qua công đoạn nấu nhôm:

+ Nấu bằng lò nấu tự động sử dụng gas: Lò nấu tự động có tác dụng vừa nấu vừa giữ nhiệt. Phế liệu nhôm được tự động đưa vào lò nấu, gia nhiệt bằng gas. Nhiệt độ trong lò tăng dần, nhiệt độ khoảng 6600C phế liệu nhôm bắt đầu nóng chảy, nhiệt độ trong lò nấu có thể điều chỉnh tăng lên hoặc giảm xuống. Khi kim loại nóng chảy hoàn toàn trên bề mặt nổi lên một lớp váng, lớp váng này được vớt đưa qua lò tách bã xử lý. Tiến hành lấy một mẫu nhôm nhỏ đem phân tích, kiểm tra các thành phần kim loại đã đạt hay chưa để điều chỉnh lại cho phù hợp theo mẫu khách hàng đã đặt.

+ Khi chất lượng nhôm kiểm tra đã đạt yêu cầu bắt đầu xả nhôm vào dây chuyền máy đúc khuôn tự động, máy sẽ tự động chạy tạo thành các thỏi nhôm tái sinh.

Những sản phẩm tạo thành chất lượng giống nhau, ngoại trừ những sản phẩm bên ngoài không đạt yêu cầu sẽ được nung lại theo mẻ kế tiếp.

Sau cùng, các thỏi nhôm được đóng gói thành khối gồm nhiều thỏi với nhau để xuất bán cho khách hàng.

Lớp váng thu được tại lò nấu nhôm sẽ được vớt ra đưa qua máy đánh nát kim loại, quậy sơ cho lượng nhôm còn trong đó sẽ nóng chảy tạo thành lớp nước nhôm sạch ở phía dưới, còn lớp cặn xỉ sẽ nổi lên trên. Khi lượng nhôm còn lại trong phần cặn được nấu chảy hết, lượng cặn phía trên sẽ vớt ra, đây chính là xỉ lò và lượng xỉ này được xử lý như CTNH.

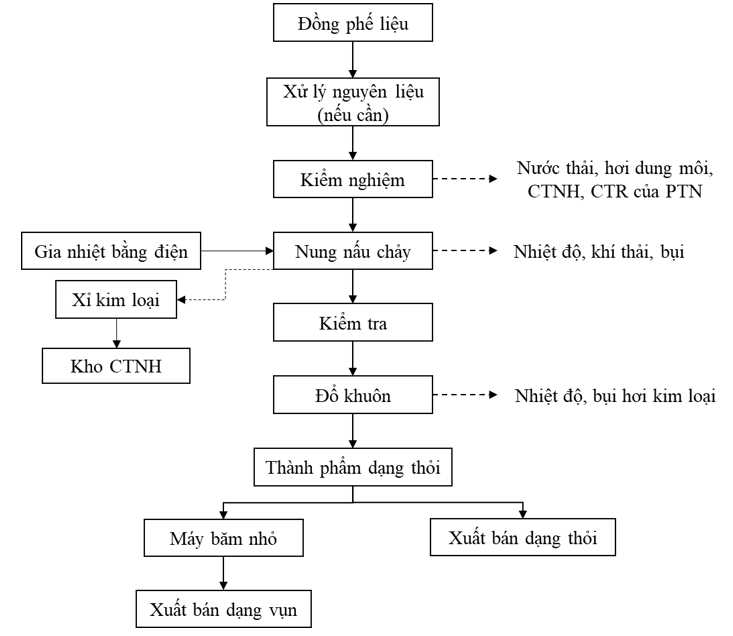

1.3.2.2.Công nghệ tái chế kim loại đồng

Hình 3. Sơ đồ công nghệ tái chế đồng của lò nung điện cao tần

Thuyết minh, mô tả chi tiết quy trình công nghệ tái chế đồng

Quy trình công nghệ tái chế đồng bằng lò nung cao tần:

Giai đoạn 1: Chuẩn bị

Xử lý phế liệu: Tiến hành lọc tách các loại tạp chất thô có lần trong phế liệu đồng.

Kiểm nghiệm xác định tỷ lệ đồng nguyên chất trong phế liệu: Do nguyên liệu được mua từ nhiều nguồn khác nhau nên tỷ lệ đồng nguyên chất chứa trong phế liệu cũng khác nhau. Để xác định tỷ lệ đồng nguyên chất chứa trong phế liệu chúng tôi dùng máy nghiền nguyên liệu thành bột nhỏ sau đó tiến hành thực hiện các thí nghiệm tại phòng thí nghiệm của Công ty nhằm tính ra tỷ lệ để phối trộn các loại nguyên liệu với nhau và phụ liệu cần dùng (nếu có) trong việc tinh luyện tái chế. Sau khi kiểm nghiệm xong thì đánh số, ghi ký hiệu và để riệng biệt từng loại nguyên liệu trong kho. Công đoạn này chủ yếu đều do máy tự động hóa toàn bộ. Máy nghiền sản phẩm Công ty dự kiến đầu tư là loại máy mới 100% model WT2250, công suất 1 tấn/8 giờ, được nhập khẩu từ Trung Quốc. Cơ chế hoạt động của máy nghiền nguyên liệu thành bột như sau: máy nghiền nguyên liệu được cấu tạo kín chỉ có cửa cho nguyên liệu vào và cửa lấy sản phẩm ra. Nguyên liệu cho vào máy nghiền có kích thước nhỏ khoảng 5-6cm, vì vậy nếu nguyên liệu ở dạng lớn thì Công ty đưa vào máy băm thành cục nhỏ có kích thước 5-6cm rồi mới cho vào máy nghiền. Khi qua máy nghiền, nguyên liệu từ dạng cục được nghiền nát thành bột mịn phục vụ kiểm nghiệm. Công đoạn này do máy tự động làm việc.

Giai đoạn 2: Phối trộn

- Đồng phế liệu hạt nhỏ, bùn đồng hoặc các loại đồng phế liệu khác dạng bột đều phải pha trộn theo tỷ lệ.

- Đồng phế liệu dạng mảnh vụn hoặc hạt lớn (khoảng từ 4 cm trở lên) thì không cần pha trộn, trực tiếp đưa vào lò nung.

- Nếu nguyên liệu là xỉ đồng thì cũng không cần pha trộn, trực tiếp đưa vào lò nung.

- Dùng xe xúc chuyển nguyên liệu các loại khác nhau để phối trộn theo tỷ lệ (như đã tính ở giai đoạn 1) cùng các phụ liệu cần dùng (nếu có). Sau khi đã pha trộn xong dùng xe xúc chuyển nguyên liệu đã pha trộn để sang vị trí khác, đánh số và ghi ký hiệu riệng biệt từng loại để chuẩn bị ép thành khối.

Giai đoạn 3: Nung tái chế đồng

Nung phế liệu tại các lò điện, thành dạng lỏng (nhiệt độ nung 1.100-1.200oC). Trong quá trình nung, chất khử khí Albral được bổ sung vào lò một lượng vừa đủ với định mức 0,89 kg/tấn kim loại để khử các bọt khí có thể xuất hiện trong quá trình nung làm ảnh hưởng đến chất lượng của sản phẩm. Trước khi đổ khuôn, phối liệu sẽ được phân tích theo quy trình: mẫu kim loại lỏng được lấy trong lò và đổ vào cốc mẫu tạo đông cứng, sử dụng máy phân tích Quang phổ tiến hành phân tích mẫu. Kết quả phân tích mẫu sẽ được kiểm tra, so sánh kết quả với tiêu chuẩn của công ty. Trường hợp chưa đạt sẽ được bổ sung lượng nhôm, niken và các thành phần còn thiếu. Để có được thành phần hợp kim đúc như mong muốn, đòi hỏi việc tính toán phối liệu phải chuẩn xác. Tiến hành thử lại tới khi đạt được kết quả theo tiêu chuẩn.

Việc xác định nhiệt độ rót của kim loại nóng chảy, thời gian làm nguội là rất quan trọng, nó ảnh hưởng trực tiếp đến chất lượng sản phẩm. Trong quá trình nung sẽ phát sinh khói bụi từ lò điện và váng xỉ đồng nổi trên bề mặt nồi dung được gạt bỏ bằng cánh gạt tự động gạt ra khỏi lò điện. Xỉ đáy lò được thu gom khi lò đã rót hết kim loại nóng chảy và làm nguội. Bụi, khói thải lò điện sẽ được thu gom và xử lý bằng hệ thống Cyclone và lọc bụi tay áo. Lò điện được làm mát nhờ hệ thống ống làm mát xung quanh lò, duy trì nhiệt độ làm việc ổn định cho lò điện. Nước làm mát được giải nhiệt tại tháp làm mát, tuần hoàn sử dụng, không thải bỏ.

Công đoạn đúc sử dụng phương thức đúc thủ công: Kim loại nấu chảy được rót vào gầu và đưa đến các vị trí khuôn đúc nhờ sự hỗ trợ của các cẩu trục di chuyển trên trần nhà, rót vào khuôn đúc với hình dạng chi tiết sản phẩm được hình thành theo hình dạng khuôn cát đã được gia công theo thiết kế. Sau công đoạn dỡ khuôn, sản phẩm được ổn định, làm nguội tự nhiên. Thời gian từ lúc kết thúc công đoạn rót, chờ sản phẩm ổn định đến khi dỡ dỡ khuôn dao động từ 3 đến 36 giờ tùy thuộc vào kích thước của từng loại sản phẩm. Sản phẩm sau khi đúc sẽ được cẩu nhấc ra khỏi khuôn và tiếp tục được đưa sang công các đoạn gia công.

Giai đoạn 4: Thành phẩm

Phương thức đổ khuôn tháo dỡ sản phẩm ra khỏi khuôn: Khuôn đúc được làm bằng sắt (do sắt và đồng có tính chất kết dính kém). Khi đồng nung đạt chất lượng cho chảy vào dây chuyền đúc khuôn tự động theo đường ray đưa ra ngoài. Nước đồng được xả vào khuôn và cắm thêm 1 râu sắt (phục vụ cho công đoạn lấy đồng ra khỏi khuôn). Nếu muốn đồng đông cứng nhanh đồng thời để khuôn nhanh nguội thì bật quạt làm mát và chờ trong khoảng 10-15 phút, nếu để tự nhiên thì khoảng 30-35 phút đồng đông cứng thành thỏi, khoảng 1 giờ thì nguội hoàn toàn; dùng hệ thống máy cẩu tự động lấy thỏi đồng tái sinh ra khỏi khuôn đưa ra ngoài. Sau đó dùng xe nâng nâng thành phẩm qua cân nhập kho, đánh số và ghi ký hiệu riêng biệt từng loại. Toàn bộ quá trình ra khuôn, nhập kho đều là tự động.

- Sản phẩm: Tùy theo đơn đặt hàng mà chúng tôi xuất hàng là đồng thỏi hoặc đồng vụn. Nếu sản phẩm là đồng vụn thì từ thỏi đồng 200 kg chúng tôi có thể dùng máy băm (model PC3260S) để băm nhỏ những thỏi đồng này thành đồng vụn (copper Matte). Như vậy sản phẩm là đồng thỏi hay đồng vụn thì thành phần nguyên liệu ban đầu không khác nhau và các công đoạn sản xuất cũng không khác nhau, chúng chỉ thêm công đoạn băm thỏi đồng tái sinh từ 200kg/thỏi thành những cục nhỏ hơn (vụn đồng). Do những thỏi đồng 200kg mới tái sinh các mạch liên kết chưa kết dính nhiều vì vậy việc băm nhỏ sản phẩm đơn giản và không phát sinh nhiều bụi gây ảnh hưởng môi trường. Tiêu chuẩn chất lượng sản phẩm: Sản phẩm đầu ra là thỏi đồng tái sinh

1.3.3.Sản phẩm của cơ sở

- Sản phẩm của cơ sở là kim loại tái chế bao gồm:

+ Thỏi đồng: 11.000 tấn/năm.

+ Thỏi nhôm: 1.000 tấn/năm.

* Năng lực sản xuất của các máy đúc kim loại:

Công suất đăng ký theo kế hoạch sản xuất được phê duyệt trong báo cáo đánh giá tác động môi trường của cơ sở là 12.000 tấn sản phẩm/năm, trong đó kim loại nhôm 6.600 tấn sản phẩm/năm, kim loại đồng 5.400 tấn sản phẩm/năm. Công ty xin thay đổi tỷ lệ cơ cấu sản phẩm là kim loại đồng công suất 11.000 tấn sản phẩm/năm, kim loại nhôm công suất 1.000 tấn sản phẩm/năm.

Tại mặt bằng của cơ sở đã lắp đặt hệ thống máy móc phục vụ sản xuất bao gồm:

- Dây chuyền tái chế kim loại đồng: 02 lò nấu đồng công suất 500kg/mẻ; 02 lò nấu đồng công suất 750kg/mẻ.

- Dây chuyền tái chế kim loại nhôm: 01 lò nấu nhôm công suất 3.000kg/mẻ.

Cơ sở hoạt động 02 ca/ngày, 12 giờ/ca, 312 ngày/năm, trong đó thời gian hoạt động của máy đúc khoảng 225 ngày/năm (87 ngày sử dụng để bảo dưỡng máy móc).

Thời gian gia nhiệt nấu chảy cho 1 mẻ đồng là 40-45 phút, trừ đi thời gian cấp liệu, rót khuôn, vậy thời gian để cho ra 1 mẻ đúc là 1h/mẻ. Vậy 1 ngày tối đa sản xuất được 24 mẻ đồng/máy.

Thời gian gia nhiệt nấu chảy cho 1 mẻ nhôm là 9-10h, trừ đi thời gian cấp liệu, rót khuôn, vậy thời gian để cho ra 1 mẻ đúc là 12h/mẻ. Vậy 1 ngày tối đa sản xuất được 2 mẻ nhôm/máy.

- Sản lượng đồng thỏi theo năng lực của hệ thống máy móc thiết bị khi hoạt động 100% theo công suất thiết kế là (0,5×24×2+0,75×24×2)×225=13.500 tấn/năm.

- Sản lượng nhôm thỏi theo năng lực của hệ thống máy móc thiết bị khi hoạt động 100% theo công suất thiết kế là 3×2×225=1.350 tấn/năm.

1.4.Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở

1.4.1.Nguyên liệu, nhiên liệu, hóa chất, phế liệu

a.Nhu cầu sử dụng nguyên liệu

* Tính toán khối lượng nguyên liệu phục vụ sản xuất của dự án cho công suất tối đa của các máy sản xuất:

- Cơ sở dữ liệu và các căn cứ tính toán cân bằng vật chất được xác định trên cơ sở thành phần phế liệu đầu vào chủ yếu của dự án bao gồm các loại phế liệu nhựa được thu mua trong nước hoặc nhập khẩu từ nước ngoài thuộc danh mục được phép nhập khẩu được quy định theo Quyết định số 13/2023/QĐ-TTg.

+ Yêu cầu về chất lượng phế liệu: Chất lượng phế liệu đảm bảo đạt tiêu chuẩn theo quy định tại QCVN 66:2018/BTNMT - Quy chuẩn kỹ thuật quốc gia về phế liệu kim loại màu nhập khẩu từ nước ngoài làm nguyên liệu sản xuất.

+ Tỷ lệ tạp chất rắn thô được phân loại thủ công từ phế liệu kim loại màu chiếm khoảng ≤ 2% tổng khối lượng phế liệu, tương ứng với tỷ lệ thu hồi sản phẩm của công đoạn phân loại nguyên liệu đạt từ ≥ 98%. (1)

+ Các loại phế liệu đồng sử dụng cho nhà máy là các hợp kim đồng có tỷ lệ ≥90%, tương ứng với tỷ lệ tạp chất khoảng ≤10%.(2)

+ Theo WHO, Geneva, 1993, Assement of Sources of Air, Water and Land Pollution,3-37, cứ 1 tấn đồng, đồng hợp kim sử dụng lò điện điện để nung sẽ phát sinh 18kg~0,018 tấn TSP và không phát sinh các chất ô nhiễm khác như SO2, NOx, CO, VOC. (3)

+ Đối với công đoạn loại bỏ bavia dây chuyền tái chế đồng, các loại chất thải rắn chủ yếu trong công đoạn này là bavia đồng được thu hồi và quay về xưởng sơ chế có tỷ lệ khoảng 2%. (4)

+ Các loại phế liệu nhôm sử dụng cho nhà máy là các hợp kim có tỷ lệ nhôm nguyên chất ≥80%, tương ứng với tỷ lệ tạp chất khoảng ≤20%.(5)

+ Theo WHO, Geneva, 1993, Assement of Sources of Air, Water and Land Pollution, 3-39, bụi kim loại sinh ra từ lò gia nhiệt sản xuất nhôm khi không có biện pháp kiểm soát, giảm thiểu là 7,25 kg/tấn nguyên liệu ~ 0,00725 tấn/tấn nguyên liệu. (6)

+ Đối với công đoạn loại bỏ bavia dây chuyền tái chế nhôm, các loại chất thải rắn chủ yếu trong công đoạn này là bavia nhôm được thu hồi và quay về xưởng sơ chế có tỷ lệ khoảng 2%. (7)

- Từ các cơ sở dữ liệu, tiến hành tính toán nhu cầu sử dụng nguyên vật liệu cho quá trình sản xuất như sau:

Năng lực sản xuất tối đa tính theo năng lực sản xuất của hệ thống máy đúc tạo thành phẩm được tính toán như sau:

Bảng 1. Tính toán khối lượng nguyên liệu sử dụng và hao hụt trong quá trình sản xuất

|

Công đoạn |

Tỷ lệ hao hụt vật liệu |

Khối lượng hao hụt vật liệu (tấn/năm) |

Khối lượng nguyên liệu sử dụng cho công đoạn (tấn/năm) |

|

Dây chuyền tái chế đồng |

|||

|

Phân loại |

2% (1) |

275,51 |

13.775,51 |

|

Nấu chảy |

10% (2) + 0,018 tấn/tấn nguyên liệu (3) |

1.593,00 |

13.500,00 |

|

Đổ khuôn |

- |

- |

11.907,00 |

|

Loại bỏ bavia |

2%(4) |

238,14 |

11.907,00 |

|

Kiểm tra |

- |

- |

11.668,86 |

|

Đóng gói |

- |

- |

11.668,86 |

|

Dây chuyền tái chế nhôm |

|||

|

Phân loại |

2% (1) |

27,53 |

1.377,55 |

|

Nấu chảy |

20% (5) + 0,00725 tấn/tấn nguyên liệu (6) |

279,79 |

1.350,00 |

|

Đổ khuôn |

- |

- |

1.070,21 |

|

Loại bỏ bavia |

2%(7) |

21,40 |

1.070,21 |

|

Kiểm tra |

- |

- |

1.048,81 |

|

Đóng gói |

- |

- |

1.048,81 |

→ Vậy công suất sản phẩm tối đa theo năng lực của các dây chuyền sản xuất là:

+ Kim loại đồng: 11.668,86 tấn sản phẩm/năm.

+ Kim loại nhôm: 1.048,81tấn sản phẩm/năm.

Năng lực sản xuất của máy móc thiết bị hoàn toàn đáp ứng khả năng đảm bảo công suất sản phẩm của nhà máy là:

+ Kim loại đồng: 11.000 tấn sản phẩm/năm.

+ Kim loại nhôm: 1.000 tấn sản phẩm/năm.

Tính toán cân bằng vật chất cho dây chuyền sản xuất của nhà máy:

Bảng 2. Cân bằng vật chất của nhà máy

|

STT |

Hạng mục |

Đơn vị |

Khối lượng tính |

|

|

Mtb (đv/ngđ) |

M (đv/năm) |

|||

|

A |

Dây chuyền sản xuất đồng |

|||

|

I |

Nguyên liệu |

tấn |

41,62 |

12.985,90 |

|

1 |

Phế liệu đồng |

tấn |

41,62 |

12.985,90 |

|

II |

Khối lượng sản phẩm |

tấn |

35,26 |

11.000,00 |

|

1 |

Sản phẩm đồng thỏi |

tấn |

35,26 |

11.000,00 |

|

III |

Khối lượng đi vào dòng thải |

tấn |

6,36 |

1.986,00 |

|

1 |

KL bụi đi vào khí thải |

tấn |

0,73 |

229,07 |

|

2 |

Xỉ kim loại |

tấn |

4,08 |

1.272,62 |

|

3 |

Bavia quay về công đoạn sơ chế, tái sử dụng |

tấn |

0,72 |

224,49 |

|

4 |

Chất thải rắn |

tấn |

0,83 |

259,72 |

|

B |

Dây chuyền sản xuất nhôm |

|||

|

I |

Nguyên liệu |

tấn |

4,21 |

1.313,44 |

|

1 |

Phế liệu nhôm |

tấn |

4,21 |

1.313,44 |

|

II |

Khối lượng sản phẩm |

tấn |

3,21 |

1.000,00 |

|

1 |

Sản phẩm nhôm thỏi |

tấn |

3,21 |

1.000,00 |

|

III |

Khối lượng đi vào dòng thải |

tấn |

1 |

313,44 |

|

1 |

KL bụi đi vào khí thải |

tấn |

0,03 |

9,33 |

|

2 |

Xỉ kim loại |

tấn |

0,83 |

257,44 |

|

3 |

Bavia quay về công đoạn sơ chế, tái sử dụng |

tấn |

0,06 |

20,4 |

|

4 |

Chất thải rắn |

tấn |

0,08 |

26,27 |

Như vậy, nhu cầu sử dụng phế liệu cho sản xuất của cơ sở là 12.985,90 tấn phế liệu đồng/năm và 1.313,44 tấn phế liệu nhôm/năm. Công ty đề xuất khối lượng phế liệu nhập khẩu:

+ Phế liệu đồng nhập khẩu 8.800 tấn/năm (tương đương 68%). Vậy nhu cầu sử dụng phế liệu đồng trong nước là khoảng 32% tương đương 4.185,9 tấn/năm.

+ Phế liệu nhôm nhập khẩu 800 tấn/năm (tương đương 61%). Vậy nhu cầu sử dụng phế liệu nhôm trong nước là khoảng 39% tương đương 513,44 tấn/năm.

Trong thời gian tiếp theo, khi nguồn cung cấp phế liệu trong nước đáp ứng yêu cầu về chất lượng, số lượng cho hoạt động sản xuất, công ty cam kết sẽ tăng cường nguồn phế liệu thu mua trong nước.

b.Nhu cầu sử dụng nhiên liệu

Bảng 3. Nhu cầu sử dụng nhiên liệu của cơ sở như sau

|

Stt |

Hạng mục |

Nhu cầu sử dụng (kg/năm) |

Ghi chú |

|

1 |

Dầu mỡ bôi trơn |

105,13 |

Bảo dưỡng máy móc, thiết bị |

|

2 |

Than hoạt tính |

5.616 |

Thiết bị hấp phụ hệ thống xử lý khí thải |

|

Stt |

Hạng mục |

Nhu cầu sử dụng |

Ghi chú |

|

3 |

Gas |

150.000 |

Gia nhiệt nóng chảy nhôm |

1.4.2.Nhu cầu sử dụng điện năng

Nhu cầu sử dụng điện của dự án khoảng 1.401,63 kWh bao gồm: Tổng nhu cầu cấp điện sản xuất của các khu vực nhà xưởng khoảng 1361,63 kWh và nhu cầu các hạng mục khác khoảng 40 kWh.

Nguồn cung cấp điện: Điện lực Bến Cát.

1.4.3.Nhu cầu sử dụng nước

- Nước cấp cho nhu cầu sinh hoạt:

Nước cấp cho sinh hoạt của 50 CBCNV làm việc tại nhà máy (có nấu ăn) là: 70 lit/người/ngày×50 người=3.500 lít/ngày ~ 3,5m3/ngày.

- Nước cấp cho hệ thống xử lý khí thải: Khí thải trước khi thải ra ngoài được cho qua dung dịch Na2CO3. Tham khảo từ quá trình hoạt động nhà máy tái chế đồng của Công ty ... tại Thái Lan, trung bình 3 ngày dung dịch bị bảo hòa nên chúng tôi thay dung dịch mới với lượng nước sử dụng khoảng 4m3/lần ≈ 1,33m3/ngày.

- Nước sử dụng cho phòng thí nghiệm: Phòng thí nghiệm của Công ty được đầu tư để kiểm tra, xác định tỷ lệ đồng nguyên chất chứa trong phế liệu do đó tần suất hoạt động rất ít. Nước sử dụng cho phòng thí nghiệm chủ yếu rửa dụng cụ thí nghiệm. Tham khảo nhà máy tái chế đồng của Công ty TNHH .... tại Thái Lan chúng tôi ước tính lượng nước sử dụng cho phòng thí nghiệm khoảng 0,4m3/ngày.

Nước tưới cây, PCCC: Nước PCCC được tái sử dụng từ hồ chứa nước sau HTXL nước thải. Nước sử dụng tưới cây xanh khoảng 1m3/ngày.

>>> XEM THÊM: Dự án nhà máy sản xuất vật liệu xây dựng và gạch không nung

Tin liên quan

- › Thành phần hồ sơ quy hoạch chi tiết 1/500 năm 2025

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy dệt

- › Báo cáo đề xuất cấp GPMT nhà máy sữa

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất màn hình LCD

- › Thuyết minh công nghệ và hướng dần vận hành lọc bụi túi vải - hệ thống đóng bao

- › Báo cáo đề xuất cấp GPMT cơ sở kinh doanh chế biến thủy hải sản

- › Báo cáo đề xuất cấp GPMT nhà máy sản chế biến nông sản

- › Báo cáo đề xuất cấp GPMT dự án đầu tư nhà máy công nghiệp

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất vật liệu xây dựng không nung

- › Báo cáo đề xuất cấp GPMT công ty chế biến thực phẩm

- › báo cáo đề xuất cấp giấy phép môi trường nhà máy thực phẩm xuất khẩu

- › Hồ sơ đề xuất cấp giấy phép môi trường nhà máy sản xuất găng tay cao su

Gửi bình luận của bạn