Báo cáo đề xuất cấp Giấy phép môi trường Nhà máy sản xuất dược

Báo cáo đề xuất cấp Giấy phép môi trường Nhà máy sản xuất nguyên liệu dược, thuốc chữa bệnh cho người tối đa với quy mô 1.200 triệu đơn vị/năm. Thực tế công suất của nhà máy mới đạt 38,5% công suất đăng ký, vào khoảng 462 triệu đơn vị sản phẩm/năm (số liệu năm 2023).

Ngày đăng: 09-10-2024

716 lượt xem

MỤC LỤC

Chương I. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ.................................................. 6

1. Tên chủ dự án đầu tư........................................................................................................ 6

2. Tên dự án đầu tư................................................................................................................ 6

3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư................................... 8

3.1 Công suất của dự án đầu tư............................................................................................. 8

3.2. Công nghệ sản xuất của dự án........................................................................................ 8

3.3. Sản phẩm của dự án....................................................................................................... 19

4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở.. 19

1.4.1. Nhu cầu về nguyên vật liệu........................................................................................ 19

1.4.2. Nhu cầu về cấp điện.................................................................................................... 27

1.4.3. Nhu cầu cấp nước....................................................................................................... 28

1.4.4. Nhu cầu xả nước thải.................................................................................................. 29

5. Các thông tin khác liên quan đến cơ sở...................................................................... 31

5.1 Các hạng mục công trình đã xây dựng hoàn thiện..................................................... 31

5.2 Danh mục máy móc phục vụ cơ sở................................................................................ 32

5.3. Tổng mức đầu tư............................................................................................................. 36

5.4. Tổ chức quản lý và thực hiện cơ sở............................................................................. 36

Chương II. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.... 38

2.1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường.... 38

2.2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường...................... 39

Chương III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ.... 40

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải............... 41

3.1.1 Hệ thống thu gom, thoát nước mưa.......................................................................... 41

3.1.2 Hệ thống thu gom, thoát nước thải........................................................................... 42

3.1.3. Xử lý nước thải............................................................................................................ 43

3.2. Công trình, biện pháp xử lý bụi, khí thải............................................................... 58

3.3. Công trình, thiết bị lưu giữ, xử lý chất thải rắn.................................................... 69

3.4. Công trình phòng ngừa, ứng phó sự cố môi trường và các công trình bảo vệ môi trường khác... 74

3.4.1 Giảm thiểu mùi trong giai đoạn vận hành............................................................... 74

3.4.2 Công trình giảm thiểu tiếng ồn, độ rung.................................................................. 75

3.4.3 Hệ thống Phòng cháy chữa cháy và ứng phó sự cố cháy nổ................................. 75

3.4.4 Biện pháp ứng phó sự cố môi trường....................................................................... 77

3.5. Các nội dung thay đổi so với quyết định phê duyệt báo cáo đánh giá tác động môi trường của cơ sở.... 79

Chương IV. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG..................... 81

4.1. Nội dung đề nghị cấp phép đối với nước thải........................................................ 81

4.2. Nội dung đề nghị cấp phép đối với khí thải............................................................ 83

4.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung.......................................... 85

4.4. Nội dung đề nghị cấp phép của cơ sở đầu tư thực hiện dịch vụ xử lý chất thải nguy hại – Không có:...... 86

4.5. Nội dung đề nghị cấp phép của dự án đầu tư có nhập khẩu phế liệu từ nước ngoài làm nguyên liệu sản xuất – Không có:.... 86

4.6. Nội dung đề nghị cấp phép đối với chất thải:........................................................ 86

4.7. Các yêu cầu khác về bảo vệ môi trường.................................................................. 87

Chương V. CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ............. 89

5.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải................................ 89

5.2. Chương trình quan trắc chất thải............................................................................ 89

5.3. Kinh phí thực hiện quan trắc môi trường hằng năm........................................... 89

Chương VI. CAM KẾT CỦA CHỦ DỰ ÁN.................................................................... 90

Chương I. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1. Tên chủ dự án đầu tư

- Tên chủ dự án đầu tư: CÔNG TY TNHH............ HƯNG YÊN

- Địa chỉ trụ sở chính: .............., xã Tân Quang, huyện Văn Lâm, tỉnh Hưng Yên.

- Người đại diện theo pháp luật của chủ dự án đầu tư: ...........

- Chức vụ: Chủ tịch Công ty

- Điện thoại: ......Fax: .............

- Giấy chứng nhận đăng ký kinh doanh số ............ do phòng Đăng ký kinh doanh Sở Kế hoạch và Đầu tư tỉnh Hưng Yên cấp lần đầu ngày 24 tháng 10 năm 2010, đăng ký thay đổi lần thứ 4 ngày 24 tháng 05 năm 2023.

- Giấy chứng nhận đầu tư số .......... của công ty TNHH ............ do Ủy ban nhân dân tỉnh Hưng Yên cấp ngày 07/05/2010, thay đổi lần 1 ngày 27/01/2015.

- Quyết định số 109/QĐ-UBND của Ủy ban nhân dân tỉnh Hưng Yên cấp ngày 31 tháng 8 năm 2016 chấp thuận chủ trương đầu tư dự án: “Nhà máy sản xuất dược Việt Nam” .

2. Tên dự án đầu tư

Dự án Nhà máy sản xuất dược Việt Nam

- Địa điểm thực hiện dự án: ..........., huyện Văn Lâm, tỉnh Hưng Yên.

- Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án:

+ Cơ quan thẩm định thiết kế xây dựng: Sở Xây dựng tỉnh Hưng Yên

UBND tỉnh Hưng Yên cho Công ty TNHH.... Hưng Yên thuê 46.415 m2 đất tại xã Tân Quang, huyện Văn Lâm, tỉnh Hưng Yên theo quyết định số 1033/QĐ-UBND ngày 28 tháng 06 năm 2012, Công ty đã triển khai xây dựng thực hiện dự án Nhà máy sản xuất dược Việt Nam trên phần diện tích đất này.

+ Cơ quan thẩm định các giấy phép có liên quan đến môi trường: Sở Tài nguyên và Môi trường tỉnh Hưng Yên.

- Quyết định phê duyệt kết quả thẩm định báo cáo ĐTM:

Quyết định phê duyệt báo cáo đánh giá tác động môi trường số 132/QĐ-STNMT ngày 24 tháng 04 năm 2015 của UBND tỉnh Hưng Yên cho dự án “Nhà máy sản xuất dược Việt Nam”

Giấy xác nhận hoàn thành công trình bảo vệ môi trường số 20/GXN-STNMT của UBND tỉnh Hưng Yên cấp ngày 28 tháng 12 năm 2017 cho dự án Nhà máy sản xuất dược Việt Nam.

Giấy phép xả nước thải vào nguồn nước số 2915/GP-UBND của UBND tỉnh Hưng Yên cấp ngày 16 tháng 12 năm 2020 cho dự án Nhà máy sản xuất dược Việt Nam.

Giấy phép khai thác nước dưới đất số 2916/GD-UBND của UBND tỉnh Hưng Yên cấp ngày 16 tháng 12 năm 2020 cho dự án Nhà máy sản xuất dược Việt Nam.

- Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công):

- Tổng vốn đầu tư dự án: 420.000.000.000 đồng (bốn trăm hai mươi tỷ đồng Việt Nam): Nhóm B (căn cứ theo quy định tại Khoản 2 Điều 9 Luật Đầu tư công số 39/2019/QH14 ngày 13 tháng 06 năm 2019; Dự án có tổng mức đầu tư từ 80 tỷ đồng đến dưới 1.500 tỷ đồng).

- Loại hình dự án:

Công suất sản xuất nguyên liệu dược, thuốc chữa bệnh cho người hiện tại của nhà máy là 462 triệu đơn vị sản phẩm/năm (2023).

Theo báo cáo ĐTM quy mô, công suất sản xuất nguyên liệu dược, thuốc chữa bệnh cho người tối đa với quy mô 1.200 triệu đơn vị/năm. Từ đó cho thấy công suất của nhà máy mới đạt 38,5% công suất đăng ký.

Do đó, dự án thuộc Danh mục các Dự án đầu tư nhóm II có nguy cơ tác động xấu đến môi trường quy định tại khoản 4, điều 28, Luật Bảo vệ môi trường theo quy định tại Mục I.2 Phụ lục IV ban hành kèm theo Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ (Dự án nhóm A và nhóm B có cấu phần xây dựng được phân loại theo tiêu chí quy định của pháp luật về đầu tư công, xây dựng và không thuộc loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường).

Theo khoản 1, Điều 39 và điểm a, khoản 3, Điều 41 của Luật Bảo vệ môi trường số 72/2020/QH14 ngày 17/11/2020, Giấy phép môi trường của Dự án sẽ do Ủy ban nhân dân tỉnh Hưng Yên cấp (do dự án đã được UBND tỉnh Hưng Yên phê duyệt báo cáo đánh giá tác động môi trường)

Nội dung báo cáo được thực hiện theo biểu mẫu quy định tại Phụ lục VIII (mẫu báo cáo đề xuất cấp giấy phép môi trường của Dự án đầu tư nhóm II đã có quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường trước khi đi vào vận hành thử nghiệm) - phụ lục kèm theo Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ

Do đó, dự án có tiêu chí về môi trường như dự án đầu tư nhóm II theo mục 3, phụ lục IV, Nghị định số 08/2022/NĐ-CP. Cụ thể: Nhà máy sản xuất dược Việt Nam chủ yếu bao gồm công đoạn phối trộn, sang chiết, đóng gói, do đó dự án thuộc số thứ tự 1, mục I, Phụ lục V ban hành kèm nghị định 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ.

3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư

3.1 Công suất của dự án đầu tư

Theo Giấy chứng nhận đầu tư số 05101000312 ngày 07/05/2010 do Ủy ban nhân dân tỉnh Hưng Yên cấp thì mục tiêu quy mô của dự án như sau:

- Mục tiêu: Sản xuất các loại nguyên liệu, dược, thuốc chữa bệnh cho người.

- Quy mô của dự án: 1.200 triệu đơn vị sản phẩm/năm. Thực tế công suất của nhà máy mới đạt 38,5% công suất đăng ký, vào khoảng 462 triệu đơn vị sản phẩm/năm (số liệu năm 2023).

Bảng 1.1. Sản phẩm của cơ sở (năm 2023)

|

STT |

Sản phẩm |

Quy mô (triệu sản phẩm/năm) |

|

|

Hiện tại |

100% công suất |

||

|

1 |

Thuốc viên |

429.5 |

631.6 |

|

2 |

Thuốc nhỏ mắt, nhỏ mũi |

23.2 |

36.3 |

|

3 |

Thuốc nước |

2.6 |

27.9 |

|

4 |

Thuốc mỡ cream |

7.2 |

16.4 |

3.2. Công nghệ sản xuất của dự án

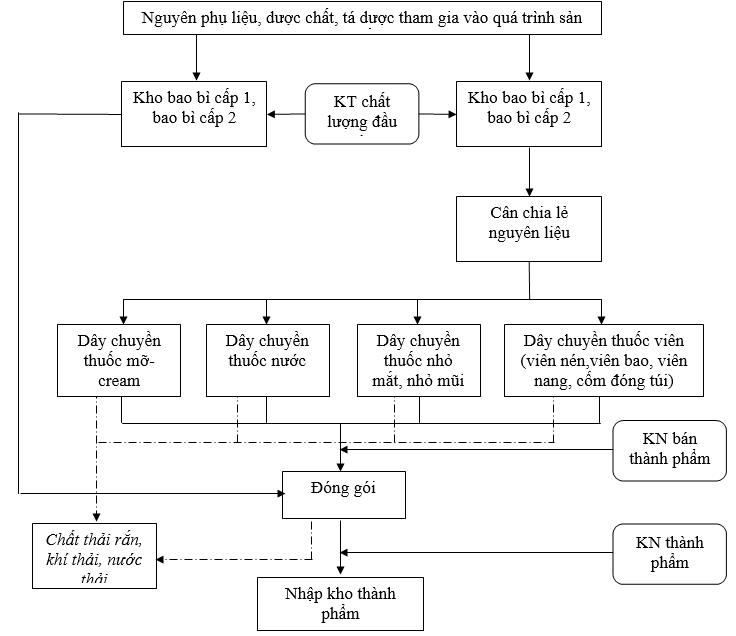

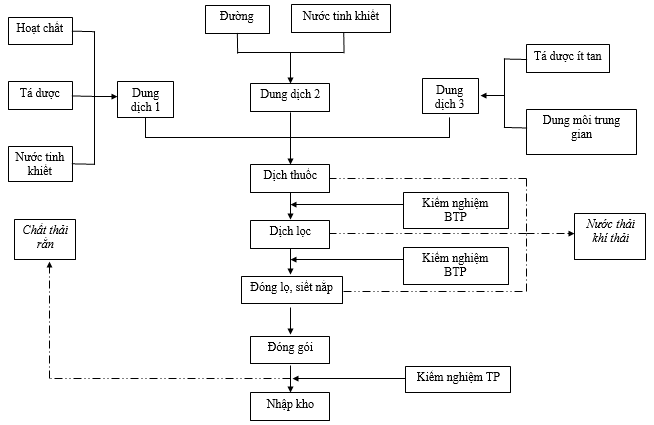

a. Quy trình sản xuất toàn nhà máy

Hình 1.1. Quy trình sản xuất toàn nhà máy

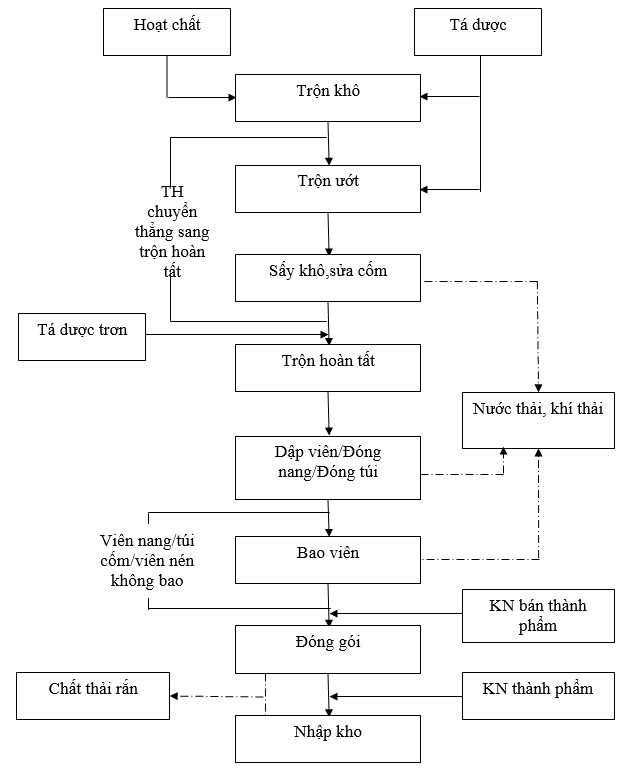

b. Sơ đồ công nghệ sản xuất thuốc viên

Lưu đồ công nghệ: Hình 1.2

Thuyết minh công nghệ:

Bước 1: Chuẩn bị

- Máy móc thiết bị, dụng cụ: vệ sinh, lau rửa, khử khuẩn đạt yêu cầu

- Nguyên liệu: Kiểm nghiệm theo tiêu chuẩn đã công bố. Chỉ đưa vào sản xuất khi đạt tiêu chuẩn

- Bao bì: Chuẩn bị túi, hộp, nhãn, hướng dẫn sử dụng. Kiểm tra bao bì đạt tiêu chuẩn đã công bố

- Cân, chia lô mẻ: Cân các nguyên liệu theo hồ sơ lô

Hình 1.2. Sơ đồ công nghệ sản xuất thuốc viên

Bước 2: Pha chế bột/cốm:

- Hoạt chất và tá dược được phối trộn khô tới đồng nhất, sau đó thêm tá dược dính để trộn ướt tạo thành cốm ẩm. Trường hợp không có bước trộn ướt, bột đã trộn khô được chuyển thẳng sang bước trộn hoàn tất.

- Cốm ẩm sau đó được sấy khô tới độ ẩm thích hợp và đi qua bộ phận sửa hạt để làm đồng đều kích thước tiểu phân, tăng độ trơn chảy

- Bột/cốm khô được trộn với các tá dược trơn để tạo thành cốm bán thành phẩm (BTP)

- Quá trình pha chế được thực hiện trên hệ thống thiết bị trộn, sấy, sửa hạt và trộn hoàn tất đồng bộ

Bước 3: Dập viên/ Đóng nang/ Đóng túi:

Dập viên:

- Cốm BTP sau đó được qua công đoạn dập viên để thành viên nén. Công đoạn như sau:

+ Cốm được đưa lên phễu cấp liệu và đong vào các cối dập đã chỉnh độ sâu để chứa khối lượng phù hợp.

+ Cối chứa cốm dịch chuyển qua trạm nén của máy dập viên, bị nén ép với áp lực lớn bởi chày trên và chày dưới để tạo thành viên nén.

+ Viên nén hình thành được đẩy ra khỏi cối bởi chày dưới tại trạm ra viên.

- Quá trình dập viên được thực hiện trên thiết bị dập viên quay tự động.

Đóng nang:

- Bột/cốm BTP trải qua công đoạn đóng nang để tạo thành viên nang cứng và được làm sạch viên. Công đoạn như sau:

+ Cấp vỏ: Vỏ nang được đổ vào phễu, rơi và khe hẹp cuối phễu và định hướng di chuyển theo hàng dọc.

+ Chỉnh hướng vỏ nang: nhờ cơ chế đặc biệt, thân nang luôn xuống trước.

+ Mở nắp: Vỏ nang được nạp vào khuôn nhờ lực hút chân không. Khuôn có 2 phần: phần trên có kích thước vừa khít nắp nang, phần dưới khít thân nang. Nắp nang được giữ bởi 2 gờ nhỏ, thân nang được hút xuống nhờ hệ thống chân không. Nắp nang và thân nang được tách và thân nang di chuyển đến khu vực nạp thuốc.

+ Đóng thuốc vào thân nang (Phân liều và nạp thuốc vào thân nang): Thiết bị đang sử dụng là thiết bị máy đóng nang tự động.

Đóng túi:

- Bột/cốm BTP trải qua công đoạn đóng túi để tạo thành túi cốm. Công đoạn như sau:

+ Cốm được đưa lên phễu cấp liệu và sử dụng trục vít để đong khối lượng phù hợp.

+ Trục vít xoay theo nhịp và cấp bột chảy vào rãnh dẫn xuống phần bao bì đã được hàn đáy.

+ Bao bì chứa bột sau đó tiếp tục được kéo qua quả lô nhiệt để hàn cạnh, qua trạm hàn miệng túi và cắt tạo thành túi cốm hoàn chỉnh

- Quá trình đóng túi được thực hiện trên thiết bị máy đóng túi tự động. Quá trình in date lên túi sử dụng mực in phun.

Bước 4: Bao viên:

- Tá dược bao viên (polymer, màu,…) được pha chế với nước hoặc dung môi hữu cơ tạo thành dịch bao và bơm tới súng phun.

- Viên nén được đưa vào lồng bao, đảo đều theo vòng quay và gia nhiệt tới nhiệt độ phù hợp. Khi đó, súng phun sẽ phun dịch bao thành các hạt nhỏ và bám vào, tạo thành các lớp màng bồi dần trên bề mặt viên nén.

- Kết thúc quá trình, màng bao tạo thành một lớp mỏng đồng nhất, bao phủ lấy toàn bộ bề mặt viên.

- Quá trình bao được thực hiện trên hệ thống thiết bao viên tự động.

Bước 5: Ép vỉ/Đóng lọ:

- Sau khi thực hiện quá trình dập viên, tiếp tục sản phẩm được chuyển đến máy ép vỉ tự động/ hoặc đóng lọ thủ công.

- Đối với ép vỉ: Date được dập in nhiệt lên sản phẩm mà không sử dụng mực in.

- Đối với đóng lọ: Date được in lên nhãn sử dụng mực in

Bước 6: Đóng gói:

- Vỉ/lọ bán thành phẩm cùng với hướng dẫn sử dụng được đóng gói vào hộp và kiện theo quy cách xác định. Bao bì hộp có date in lên nhãn sử dụng mực in phun.

Bước 7: Nhập kho:

- Thành phẩm đạt tiêu chuẩn được đóng gói trong các bao bì thích hợp. Sản phẩm sau khi đạt yêu cầu sẽ được xuất xưởng tới khách hàng.

Sau quá trình sản xuất các sản phẩm, các dụng cụ, máy móc sẽ được công nhân đem vệ sinh bằng nước để chuẩn bị cho lô tiếp theo. Nước thải phát sinh từ quá trình rửa sẽ được thu gom về trạm xử lý nước thải tập trung của nhà máy.

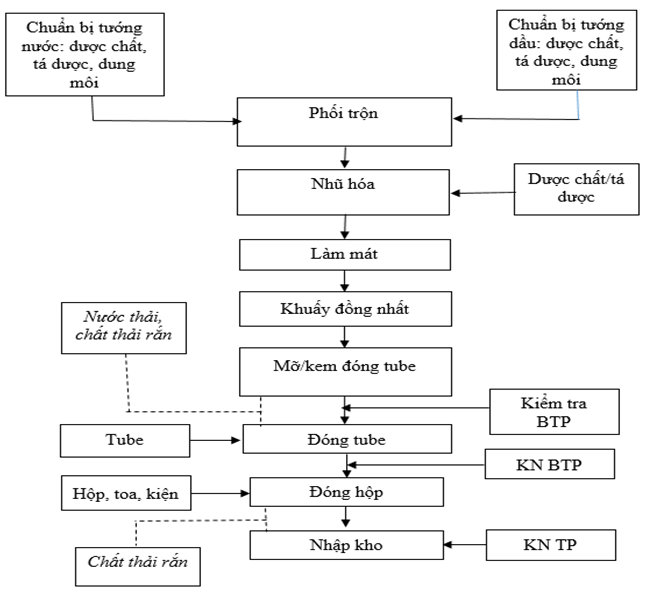

c. Sơ đồ công nghệ dây chuyền sản xuất mỡ cream

Hình 1.3. Sơ đồ công nghệ dây chuyền sản xuất mỡ cream

Thuyết minh công nghệ:

Bước 1: Chuẩn bị

- Máy móc, thiết bị, dụng cụ: vệ sinh, lau rửa đạt yêu cầu

- Nguyên liệu: kiểm nghiệm theo tiêu chuẩn đã công bố. Chỉ đưa nguyên liệu vào sản xuất khi đạt tiêu chuẩn.

- Bao bì: chuẩn bị tube, hộp, toa, kiện. Kiểm tra bao bì phải đạt theo tiêu chuẩn đã công bố

- Cân, chia lô mẻ nguyên liệu: cân chia nguyên liệu theo hồ sơ lô

Bước 2: Pha chế mỡ/kem

- Chuẩn bị các pha nước, pha dầu từ các tá dược tương ứng với từng pha bằng cách gia nhiệt, hòa tan, phối trộn.

- Phối trộn 2 pha nước và dầu, nhũ hóa, khuấy trộn đồng nhất, làm lạnh, bổ sung các hoạt chất, tá dược để tạo khối kem/mỡ bôi da đồng nhất.

- Kiểm tra mỡ/kem bôi da đạt yêu cầu mới chuyển sang công đoạn đóng tube.

Bước 3: Đóng tube

- Nạp vỏ tube lên máy đóng tube. Đẩy kem/mỡ bôi da lên phễu cấp liệu.

- Máy đóng tube bơm một lượng kem/mỡ xác định vào tube, gấp/hàn kín đáy tube, dập số kiểm soát

- Tube đã hoàn thành được chuyển sang công đoạn đóng hộp

Bước 4: Đóng hộp

- Trên máy đóng hộp tự động: tube được đẩy vào hộp cùng với 1 toa, sau đó gấp hộp và dập số kiểm soát trên hộp.

- Hộp được dán keo 2 đầu, chuyển vào máy băng co hộp. Băng co rồi chuyển vào kiện.

Bước 5: Nhập kho

- Thành phẩm đạt yêu cầu được nhập kho và vận chuyển tới khách hàng

- Sau quá trình sản xuất, các thiết bị, dụng cụ sẽ được vệ sinh theo quy trình. Nước thải, chất thải phát sinh sẽ được thu gom và xử lý tập trung tại trạm xử lý nước thải của nhà máy.

Nguồn phát sinh chất thải: Chất thải rắn phát sinh là tube, hộp, toa hỏng, băng co, bìa carton… Nước thải phát sinh do quá trình rửa thiết bị và tráng dụng cụ.

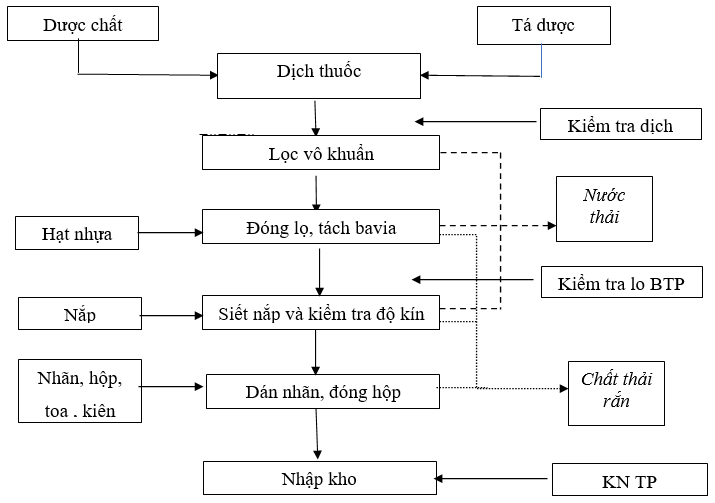

d. Sơ đồ công nghệ dây chuyền sản xuất thuốc nhỏ mắt, nhỏ mũi

Hình 1.4. Sơ đồ công nghệ dây chuyền sản xuất thuốc nhỏ mắt, nhỏ mũi, dòng phát sinh chất thải

Thuyết minh công nghệ:

Bước 1: Chuẩn bị

- Máy móc, thiết bị, dụng cụ: vệ sinh, lau rửa đạt yêu cầu

- Nguyên liệu: kiểm nghiệm theo tiêu chuẩn đã công bố. Chỉ đưa nguyên liệu vào sản xuất khi đạt tiêu chuẩn.

- Bao bì: chuẩn bị nắp, nhãn, hộp, toa, kiện. Kiểm tra bao bì phải đạt theo tiêu chuẩn đã công bố

- Cân, chia lô mẻ nguyên liệu: cân chia nguyên liệu theo hồ sơ lô

Bước 2: Pha chế dịch thuốc

- Các hoạt chất và tá dược được hòa tan theo thứ tự thích hợp để tạo thành dung dịch thuốc, theo quy tắc:

+ Nước cất được sử dụng để hòa tan.

+ Các nguyên liệu ít tan cần hòa tan trong nước cất đã được làm nóng.

- Kiểm tra dịch thuốc đạt yêu cầu mới chuyển sang đóng lọ.

Bước 3: Lọc vô khuẩn

- Dịch thuốc đạt được lọc qua cột lọc 0,3mm rồi chuyển toàn bộ dịch pha sang thùng chứa 700 lít.

- Lọc vô khuẩn dịch thuốc qua hệ thống cột lọc có kích thước lọc 0,2 mm (trên máy BFS).

Bước 4: Đóng lọ, tách bavia

- Nạp hạt nhựa vào máy cấp hạt nhựa. Hạt nhựa được chuyển sang hệ thống thổi rót hàn tự động (máy BFS), gia nhiệt để tạo ra vỏ lọ.

- Đóng lọ trên hệ thống thổi rót hàn tự động với thể tích lọ theo yêu cầu.

- Sau khi lọ được hàn kín chuyển sang máy tách bavia.

Bước 5: Siết nắp

- Lọ sau khi tách bavia được chuyển sang máy siết nắp tự động và máy kiểm tra độ kín.

Bước 6: Dán nhãn, đóng hộp

Quá trình dán nhãn, gấp toa, đóng hộp, băng co sử dụng máy móc tại doanh nghiệp. Lọ sau siết nắp được chuyển sang máy dán nhãn (nhãn in date bằng cuộn giấy than), gấp toa, đóng hộp (Hộp in date được dập chìm trên hộp không dùng mực) và băng co tự động.

Bước 7: Nhập kho

- Thành phẩm đạt yêu cầu được nhập kho và vận chuyển tới khách hàng.

- Sau quá trình sản xuất, các thiết bị, dụng cụ sẽ được vệ sinh theo quy trình. Nước thải, chất thải phát sinh sẽ được thu gom và xử lý tập trung tại trạm xử lý nước thải của nhà máy.

Nguồn phát sinh chất thải: nước thải phát sinh trong công đoạn tráng rửa thiết bị.

Chất thải rắn là vỏ hộp, toa, lọ nhựa hỏng, băng co, bìa carton… bavia nhựa của máy BFS thổi rót hàn.

e. Sơ đồ công nghệ dây chuyền sản xuất thuốc nước

Thuyết minh công nghệ

Bước 1: Chuẩn bị

- Máy móc, thiết bị, dụng cụ: vệ sinh, lau rửa, khử khuẩn đạt yêu cầu.

- Nguyên liệu: Kiểm nghiệm theo tiêu chuẩn đã công bố. Chỉ đưa vào sản xuất khi đạt tiêu chuẩn.

- Bao bì: Chuẩn bị chai lọ, túi, hộp, nhãn, hướng dẫn sử dụng theo quy trình sản xuất. Kiểm nghiệm bao bì đạt tiêu chuẩn đã đăng ký.

- Cân, chia nguyên liệu theo hồ sơ lô.

Bước 2: Chuẩn bị dung dịch thuốc

- Các hoạt chất và tá dược được hòa tan theo thứ tự thích hợp để tạo thành dung dịch thuốc, theo quy tắc:

+ Nước tinh khiết được sử dụng để hòa tan.

+ Dung môi trung gian được sử dụng để hòa tan nguyên liệu ít tan trước khi phối trộn vào dung dịch thuốc.

+ Trong sản xuất thuốc dạng bào chế siro, tá dược đường thường được hòa tan riêng (có thể cùng với các tá dược khác)

+ Các dung dịch thành phần cần đảm bảo nhiệt độ thích hợp trước khi phối trộn.

Bước 3: Lọc dịch

Dung dịch thuốc được lấy mẫu, kiểm nghiệm bán thành phầm, sau đó được lọc qua 2 lần túi lọc (túi lọc 1 có 2 lớp với kích thước 10 µm và 1 µm, túi lọc 2 có 1 lớp với kích thước 1 µm), thu được dịch lọc.

Bước 4: Đóng lọ, siết nắp

Dịch lọc được lấy mẫu, kiểm nghiệm bán thành phẩm, sau đó được chuyển sang máy đóng lọ, siết nắp. Lọ được in date sử dụng mực in phun và quá trình đóng lọ, siết nắp diễn ra tự động. Công nhân tiến hành theo dõi liên tục chất lượng trong quá trình.

Hình 1.5. Sơ đồ công nghệ dây chuyền sản xuất thuốc nước, dòng phát sinh chất thải

Bước 5: In hạn sử dụng, băng co, dán nhãn và đóng hộp

Quá trình in số kiểm soát, gấp toa sử dụng máy móc tại doanh nghiệp. Lọ sau siết nắp được chuyển sang máy băng co, dán nhãn tự động. Lọ, toa được đóng vào hộp theo quy cách sản phẩm đã được công bố. Hộp được in date sử dụng mực in phun; nhãn được in date dùng cuộn giấy than.

Bước 6: Nhập kho

Thành phẩm đạt tiêu chuẩn sẽ được đóng gói trong các bao bì thích hợp. Sản phẩm sau khi đạt yêu cầu sẽ được chuyển nhập vào kho và xuất tới tay khách hàng.

Sau quá trình sản xuất sản phẩm, các dụng cụ, máy móc sẽ được công nhân đem vệ sinh bằng nước để chuẩn bị cho mẻ tiếp theo. Nước thải phát sinh từ quá trình rửa chai lọ, máy móc sẽ được thu gom về trạm xử lý nước thải tập trung của doanh nghiệp.

Nguồn phát sinh chất thải: Nước thải phát sinh trong công đoạn tráng rửa thiết bị và công đoạn lọc. Chất thải rắn là vỏ chai, nắp chai hỏng, bìa carton, toa, băng co….

3.3. Sản phẩm của dự án

Sản phẩm của dự án các loại dược phẩm, thuốc chữa bệnh cho người hiện tại vào khoảng 500tr đơn vị sản phẩm/năm (mới đạt công suất 38,5%), cụ thể như sau:

Bảng 1.2. Sản phẩm của cơ sở

|

STT |

Sản phẩm |

Quy mô (triệu sản phẩm/năm) |

|

|

Hiện tại |

100% công suất |

||

|

1 |

Thuốc viên |

429.5 |

631.6 |

|

2 |

Thuốc nhỏ mắt, nhỏ mũi |

23.2 |

36.3 |

|

3 |

Thuốc nước |

2.6 |

27.9 |

|

4 |

Thuốc mỡ cream |

7.2 |

16.4 |

Nguồn: Công ty TNHH ......... Hưng Yên (số liệu năm 2023)

Sản phẩm của dự án không bao gồm thuốc viên nang mềm do dự án chưa thực hiện xây dựng đối với xưởng sản xuất thuốc nang mềm như đã nêu trong Báo cáo đánh giá tác động môi trường. Trong thời gian tới, Công ty sẽ tiến hành xây dựng các hạng mục như quyết định phê duyệt báo cáo đánh giá tác động môi trường.

4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở

4.1. Nhu cầu về nguyên vật liệu

Nguyên liệu của cơ sở sẽ được nhập khẩu một phần, phần còn lại sẽ được mua trong nước của các cơ sở có uy tín và luôn đảm bảo nguồn nguyên liệu sẵn có, đầy đủ, kịp thời để đảm bảo cho quá trình sản xuất diễn ra liên tục. Khối lượng sử dụng nguyên liệu được thể hiện.

>>> XEM THÊM: Hồ sơ mời thầu mua sắm vật tư thiết bị

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở Nhà máy may

- › Báo cáo đề xuất cấp giấy phép môi trường Nhà máy điện mặt trời

- › Báo cáo đề xuất cấp giấy phép môi trường Nhà máy chế biến thủy sản

- › Báo cáo đề xuất cấp GPMT dự án Nhà máy sản xuất nội thất xuất khẩu

- › Báo cáo đề xuất cấp giấy phép môi trường dự án trang trại nuôi heo công nghiệp

- › Báo cáo đề xuất giấy phép môi trường nhà máy chế biến gỗ, nhiên liệu sinh học rắn

- › Báo cáo đề xuất cấp giấy phép môi trường xí nghiệp chế biến thủy sản

- › Bảng báo giá lập dự án đầu tư và hồ sơ báo cáo đánh giá tác động môi trường ĐTM dự án điều chỉnh quy mô nhà máy

- › Dự toán lập hồ sơ xin cấp giấy phép môi trường

- › NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG

- › LHQ BÁO ĐÁNH GIÁ TÁC ĐỘNG MÔI TRƯỜNG NĂM 2050

- › Đánh giá tác động môi trường chiến lược

Gửi bình luận của bạn