Báo cáo đề xuất cấp GPMT dự án Nhà máy sản xuất nội thất xuất khẩu

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) dự án Nhà máy sản xuất nội thất xuất khẩu. Sản phẩm của dự án là nội thất như giường, ghế, tủ, bàn, kệ được lắp ráp các chi tiết hoàn toàn bằng gỗ hoặc gỗ kết hợp các chi tiết mặt đá granite, nệm bông, nệm mousse. Với tổng công suất sản xuất của dự án là 750 cont 40'/năm, tương đương 40.000m3 sản phẩm/năm.

Ngày đăng: 14-10-2024

852 lượt xem

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT................................. 5

DANH MỤC BẢNG................................................................................. 6

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ............................................ 9

1. Tên chủ dự án đầu tư.......................................................................... 9

2. Tên dự án đầu tư............................................................................ 9

2.1. Địa điểm thực hiện dự án đầu tư.................................................... 10

2.2. Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép liên quan đến môi trường của dự án đầu tư.... 11

3. Công suất, công nghệ, sản phẩm của dự án đầu tư............................. 11

3.1. Công suất của dự án đầu tư....................................................................... 11

3.2. Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư 11

3.2.1. Công nghệ sản xuất của dự án đầu tư......................................................... 11

3.2.2. Đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư................... 19

4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hoá chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư... 21

4.1. Trong giai đoạn xây dựng......................................................................... 21

4.1.1. Nguồn nguyên vật liệu trong quá trình xây dựng.................................. 21

4.2.1. Nhu cầu nguyên, nhiên, vật liệu, hóa chất sử dụng.................................... 23

4.2.4. Nhu cầu sử dụng nhiên liệu..................................................................... 31

4.2.5. Nhu cầu sử dụng máy móc thiết bị phục vụ sản xuất......................... 32

5. Các thông tin khác liên quan đến dự án....................................................... 34

5.1. Các hạng mục công trình tại dự án.......................................................... 34

5.2. Các thông tin về hạ tầng kỹ thuật của dự án............................................... 38

5.5. Tổ chức quản lý tại dự án.................................................................... 41

SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH,........................... 43

KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG....................................... 43

2.1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường.... 43

2.2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường......... 43

ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰÁN ĐẦU TƯ............ 45

3.1. Dữ liệu về hiện trạng môi trường và tài nguyên sinh vật................................ 45

3.1.1. Dữ liệu về hiện trạng môi trường................................................................. 45

3.1.2. Hiện trạng tài nguyên sinh vật trên cạn......................................... 45

3.2. Mô tả về môi trường tiếp nhận nước thải của dự án................................... 45

3.3. Hiện trạng các thành phần môi trường............................................... 46

ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH BIỆN PHÁP BẢO VỆMÔI TRƯỜNG.... 48

4.1. Đánh giá tác động và đề xuất các công trình biện pháp bảo vệ môi trường trong giai đoạn triển khai lắp đặt máy móc, thiết bị..... 48

4.1.1.1. Nguồn gây tác động có liên quan đến chất thải.................................................. 48

4.1.1.2. Nguồn gây tác động không liên quan đến chất thải........................................ 56

4.1.1.3. Những sự cố, rủi ro trong giai đoạn thi công..................................................... 59

4.1.2. Các công trình, biện pháp, bảo vệ môi trường đề xuất thực hiện........................... 60

4.1.2.1. Biện pháp giảm thiểu các nguồn gây tác động liên quan đến chất thải................ 60

4.1.2.2. Biện pháp phòng ngừa, giảm thiểu tác động không liên quan đến chất thải........ 64

4.1.2.3. Phòng ngừa, ứng phó rủi ro sự cố môi trường trong giai đoạn xây dựng...... 65

4.2.1.1. Nguồn gây tác động có liên quan đến chất thải................................................ 67

4.2.1.2. Nguồn gây tác động không liên quan đến chất thải........................................ 84

4.2.1.3. Các rủi ro, sự cố trong giai đoạn vận hành của dự án................................... 85

4.2.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện........................ 88

4.2.1.2. Giảm thiểu nguồn gây tác động không liên quan đến chất thải.................. 128

4.2.1.3. Biện pháp phòng ngừa, giảm thiểu sự cố...................................................... 129

4.3. Tổ chức thực hiện các công trình, biện pháp bảo vệ môi trường.................... 133

4.3.1. Danh mục công trình, biện pháp bảo vệ môi trường và kế hoạch xây lắp, dự toán kinh phí 133

4.3.2. Tổ chức, bộ máy quản lý, vận hành các công trình bảo vệ môi trường........ 134

4.4. Nhận xét về mức độ chi tiết, độ tin cậy của các kết quả đánh giá, dự báo........ 134

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG............................. 136

5.1. Nội dung đề nghị cấp phép đối với nước thải................................................. 136

5.2. Nội dung đề nghị cấp phép đối với khí thải..................................................... 136

5.3. Nội dung đề nghị cấp phép đối với tiếng ồn................................................. 139

KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN.. 140

5.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải.......................... 140

5.1.1. Thời gian dự kiến vận hành thử nghiệm................................................. 140

5.1.2. Kế hoạch quan trắc chất thải đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải 141

5.2. Chương trình quan trắc chất thải định kỳ theo quy định của pháp luật................ 143

5.3. Kinh phí thực hiện quan trắc môi trường hàng năm........................................... 145

CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ.................................. 147

PHỤ LỤC....................................................................... 149

CHƯƠNG I

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.Tên chủ dự án đầu tư:

Nhà đầu tư:.............

Tổ chức kinh tế thực hiện dự án đầu tư: CÔNG TY TNHH NỘI THẤT............. VIỆT NAM

Địa chỉ trụ sở chính: ..........., KCN Becamex Bình Định, Khu kinh tế Nhơn Hội, xã Canh Vinh, huyện Vân Canh, tỉnh Bình Định.

Người đại diện theo pháp luật của dự án đầu tư:

+ Người đại diện thứ nhất:

Họ và tên: ........; Chức vụ: Tổng Giám đốc.

Chổ ở hiện tại: ......., phường Lê Lợi, Tp.Quy Nhơn, tỉnh Bình Định. Điện thoại: ..........; Email:.........

+ Người đại diện thứ hai:

Họ và tên: ..............; Chức vụ: Tổng Giám đốc.

Chổ ở hiện tại: .........., phường Lê Lợi, Tp.Quy Nhơn, tỉnh Bình Định. Điện thoại liên lạc:..........; Email:.........

Giấy chứng nhận đăng ký đầu tư với mã số dự án ., chứng nhận lần đầu vào ngày 28/9/2023 do Ban Quản lý Khu Kinh tế tỉnh Bình Định cấp cho nhà đầu tư ..........

Giấy chứng nhận đăng ký doanh nghiệp Công ty TNHH Một thành viên với mã số doanh nghiệp .........., đăng ký lần đầu vào ngày 02/11/2023, đăng ký thay đổi lần thứ 1 vào ngày 16/2/2024 do phòng Đăng ký kinh doanh, Sở Kế hoạch và Đầu tư cấp cho Công ty TNHH Nội thất ........ Việt Nam.

2.Tên dự án đầu tư:

NHÀ MÁY SẢN XUẤT NỘI THẤT XUẤT KHẨU

(được gọi tắt là “dự án”)

2.1.Địa điểm thực hiện dự án đầu tư

Dự án được triển khai thực hiện tại ............., KCN Becamex Bình Định, Khu kinh tế Nhơn Hội, xã Canh Vinh, huyện Vân Canh, tỉnh Bình Định.

Dự án có diện tích đất 47.083m2, với các mặt tiếp giáp như sau:

- Phía Bắc: giáp với đất cây xanh của KCN.

- Phía Nam: giáp với đường N có lộ giới 32,5m của KCN.

- Phía Tây: giáp với tuyến mương thoát nước và tuyến đường D4 có lộ giới 25m của KCN.

- Phía Đông: giáp với phần diện tích đất còn lại của lô B2 của KCN.

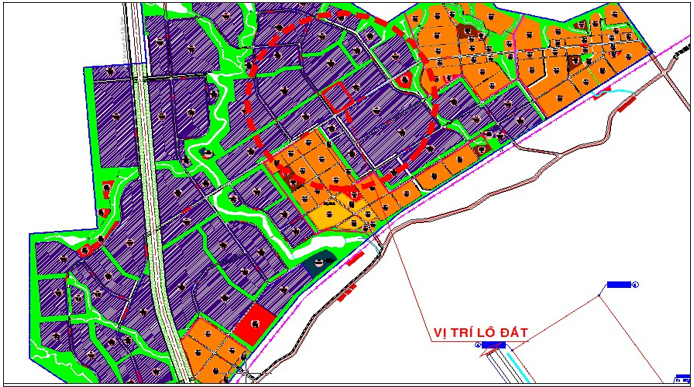

Hình 1. Vị trí dự án trong KCN

2.2.Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép liên quan đến môi trường của dự án đầu tư:

Ban Quản lý Khu kinh tế tỉnh Bình Định.

2.3.Quy mô của dự án đầu tư:

Dự án có tổng vốn đầu tư 186.400.000.000 đồng, thuộc dự án nhóm B theo tiêu chí quy định của pháp luật về đầu tư công.

Dự án có tiêu chí về môi trường như dự án đầu tư nhóm II theo quy định của Luật Bảo vệ môi trường, Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ môi trường.

3.Công suất, công nghệ, sản phẩm của dự án đầu tư

3.1.Công suất của dự án đầu tư:

Dự án có công suất 750 cont 40'/năm, tương đương 40.000m3/năm.

3.2.Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư

3.2.1.Công nghệ sản xuất của dự án đầu tư

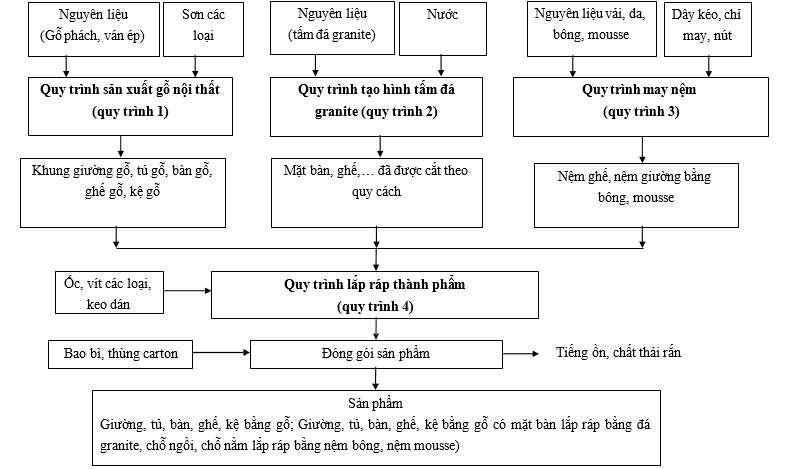

Để hoàn thành sản phẩm của dự án như đã đăng ký, dự án sẽ có 04 quy trình sản xuất được trình bày theo sơ đồ khối (Hình 2) gồm: Quy trình sản xuất gỗ nội thất; Quy trình tạo hình tấm đá granite; Quy trình may nệm; Quy trình lắp ráp thành phẩm.

Hình 2. Sơ đồ khối tổng hợp quy trình sản xuất sản phẩm nội thất xuất khẩu của dự án

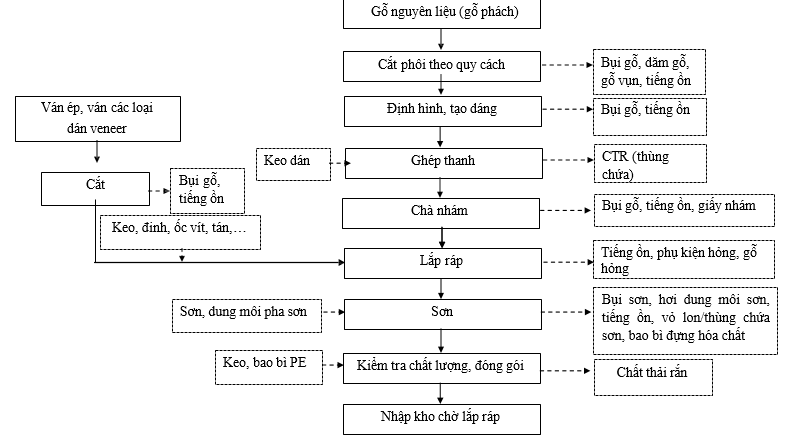

Hình 3. Quy trình sản xuất gỗ nội thất

* Thuyết minh sơ đồ công nghệ:

Nguyên liệu đầu vào của quy trình sản xuất gỗ nội thất là gỗ phách và ván ép, ván các loại dán veneer được sử dụng theo từng loại sản phẩm.

- Công đoạn cắt phôi, định hình - tạo dáng, ghép thanh, chà nhám:

+ Đối với nguyên liệu gỗ mà dự án sử dụng là những gỗ ván, thanh gỗ đã qua sơ chế, sấy đảm bảo độ ẩm, có độ dày 4/4 inch, 5/4 inch, 6/4 inch và có nguồn gốc từ gỗ sồi trắng, sồi đỏ và gỗ thông, được nhập khẩu trực tiếp từ nước ngoài hoặc mua qua các đại lý tại Việt Nam về lưu trữ tại kho chứa. Khi nhập vào Nhà máy để sản xuất chỉ cần bào, cắt, ghép phôi theo quy cách chi tiết, không trải qua công đoạn sấy hoặc cưa CD. Tại công đoạn định hình, tạo dáng, gỗ được tạo hình (dạng hình thon, vuông, tròn), khoan phay tạo các lỗ mộng âm dương cho các chi tiết cụ thể của sản phẩm.

Trong quá trình tạo hình, tạo dáng đối với các chi tiết, Chủ đầu tư hạn chế tối đa trong việc tạo các chi tiết cần phải uốn cong. Trong trường hợp cần phải tạo chi tiết cần phải uốn cong, Chủ đầu tư sẽ sẽ thực hiện bằng phương pháp “lọng cắt” hoặc thuê đơn vị bên ngoài gia công, không sử dụng các thiết bị gia nhiệt, uốn cong tại dự án.

Tùy theo yêu cầu đối với kích thước của các chi tiết, các thanh gỗ sẽ được dán keo bằng máy dán keo tự động và sử dụng máy ghép ngang để ghép lại với nhau. Sau đó, gỗ được đưa qua máy chà nhám thùng làm mịn bề mặt thanh gỗ hoặc sử dụng máy chà nhám cầm tay. Tiếp theo, các chi tiết gỗ được ghép thành cụm bộ phận như hông tủ, nóc tủ, chân tủ, đầu giường, vai giường,....

+ Đối với ván ép, ván các loại dán veneer, dự án nhập khẩu trực tiếp từ nước ngoài hoặc mua qua các đại lý tại Việt Nam về lưu trữ tại kho chứa. Khi sử dụng cho vào máy cắt theo đúng kích thước thiết kế. Sau khi cắt, ván ép, ván các loại dán veneer được dán biên để đảm bảo chất lượng và tăng tính thẩm mỹ của ván. Sau đó ván được lắp ráp với các chi tiết khác.

Công đoạn lắp ráp: Tại công đoạn lắp ráp các chi tiết được lắp lại với nhau để tạo thành phẩm. Trong quá trình lắp ráp các chi tiết được cố định bằng đinh vít giữa các lỗ khoan đã khoan sẵn và sử dụng máy bắn đinh vít để cố định các chi tiết.

Công đoạn sơn: Các chi tiết sau khi được lắp ráp thành các cụm, sẽ được mang đi sơn thủ công bởi các công nhân sơn tại khu vực sơn. Tuỳ thuộc vào yêu cầu của khách hàng mà các sản phẩm gỗ sẽ được phun sơn khác nhau. Công nhân sẽ pha sơn theo pantone, mẫu, hình ảnh,… kèm theo sản phẩm. Sản phẩm sau khi phun sơn sẽ được để khô tối thiểu 12 tiếng. Sản phẩm gỗ cần sơn được đặt phía trước buồng sơn để hút toàn bộ hơi sơn phát tán vào hệ thống xử lý, hạn chế thấp nhất mùi sơn phát tán ra môi trường sản xuất.

Công đoạn kiểm tra, đóng gói: Sau khi sơn và để khô tự nhiên, được đưa qua bộ phận KCS kiểm tra. Tùy theo từng đơn hàng (sản phẩm có hoặc/và không có kết hợp mặt bàn, ghế đá, nệm mousse) mà sản phẩm gỗ sẽ được, nhập kho, đóng gói, xuất xưởng, hoặc nhập kho để chờ lắp ráp với các chi tiết tấm đá granite, nệm mousse, bông, sau đó mới đóng gói, xuất xưởng.

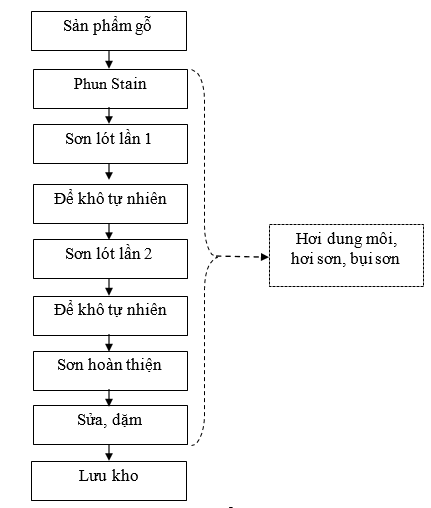

Quy trình các bước phun sơn (Hình 4)

Hình 4. Quy trình sơn sản phẩm

Công đoạn pha sơn:

Chuẩn bị: Trước khi chuẩn bị pha màu sơn cho gỗ, công nhân sẽ dựa vào theo pantone, mẫu, hình ảnh,… kèm theo sản phẩm đặt hàng tiến hành lựa chọn sơn, dung môi trong kho sơn (hạng mục 11). Sau đó, công nhân thực hiện sang chiết sơn, dung môi lựa chọn, xem hướng dẫn của Nhà sản xuất để tiến hành pha sơn bởi máy pha sơn.

Pha sơn: Loại sơn Công ty sử dụng là sơn gốc nước; sơn gốc dung môi – nhóm NC và sơn gốc dung môi - gốc AC.

Đối với sơn gốc nước: Công nhân có thể sử dụng ngay, không cần pha hoặc một số loại pha hướng dẫn pha sơn của Nhà sản xuất.

Đối với sơn gốc dung môi – gốc AC: Công nhân pha sơn với tỷ lệ:

Sơn AC (kể cả sơn lót và sơn phủ): 10

Chất xúc tác AC (cứng AC) 01

Dung môi AC 03

Nếu cần dùng dung môi Super Thinner thì pha vào hỗn hợp sơn 10% Super Thinner.

Đối với sơn gốc dung môi – gốc NC: Tùy theo yêu cầu về sản phẩm mà sử dụng loại sơn phù hợp. Mỗi loại sẽ có hướng dẫn pha sơn của Nhà sản xuất với các tỷ lệ phù hợp. Pha với tỷ lệ: Sơn NCMOD:

- Sơn NCMOD (kể cả sơn lót và sơn phủ) : 10

- Dung môi NCMOD : 01.

- Xúc tác cứng NCMOD 10

- Nếu cần dùng dung môi Super Thinner thì pha vào hỗn hợp sơn: 5 - 10% Super Thinner Sơn NCNA, NCHB, NCHN, NC:

- Sơn NC ( kể cả sơn lót và sơn phủ) : 1

- Dung môi NC : 1.5 – 2.

- Nếu cần dùng dung môi Super Thinner thì pha vào hỗn hợp sơn: 5-10% Super Thinner.

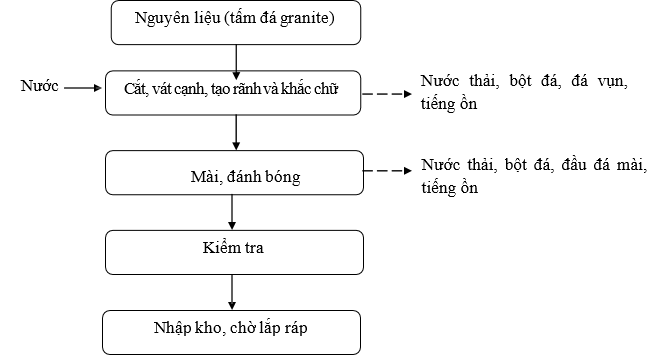

(2).Quy trình tạo hình tấm đá granite (quy trình 2):

* Sơ đồ công nghệ:

Hình 5. Quy trình tạo hình tấm đá granite

* Thuyết minh quy trình:

Sau khi tấm đá granite nguyên liệu được nhập về Nhà máy, công nhân tiến hành kiểm tra và lựa chọn đá theo kích thước, màu đá,… để đưa vào cắt, vát cạnh, tạo rãnh và khắc chữ (tùy theo từng đơn hàng). Tất cả các công đoạn trên được thực hiện bằng máy CNC và được công nhân Nhà máy vận hành và kiểm soát tự động. Tấm đá granite sau khi cắt theo quy cách được tiếp tục qua công đoạn mài, đánh bóng để tạo độ bóng cho bề mặt tấm đá.

Để giảm thiểu bụi phát sinh và hạn chế tiếng ồn từ các công đoạn trên, các công đoạn cắt, chà nhám đều sử dụng nước.

Sau khi ra khỏi máy đánh bóng, sẽ có công nhân kiểm tra độ bóng, bề mặt đá,… Nếu không đạt sẽ được đánh bóng lại. Nếu đạt, chuyển vào kho để chờ lắp ráp.

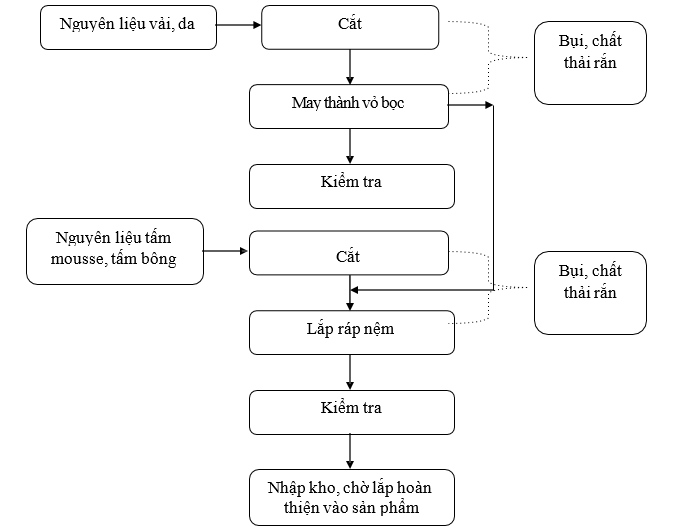

Quy trình may nệm (quy trình 3)

Sơ đồ công nghệ

Hình 6. Quy trình may nệm

* Thuyết minh công nghệ:

Nguyên liệu đầu vào phục vụ sản xuất là những tấm vải, tấm da, tấm mousse và tấm bông, sau đó được đưa qua công đoạn cắt định hình để cắt theo quy cách, kích thước hàng mẫu. Vải, da nhập về Nhà máy là đã qua sơ chế, được nhập về nhà máy dưới dạng nguyên cuộn hoặc nguyên kiện, nhập về chỉ cắt theo quy cách, không có hoạt động sản xuất vải, da, mousse hoặc đánh tới bông tại dự án.

Đối với những tấm vải, tấm da sau khi cắt được qua công đoạn may để may thành vỏ bọc nệm. Sau đó vỏ bọc nệm được công nhân kiểm tra, nếu chưa đạt yêu cầu sẽ được chỉnh sửa cho phù hợp, những vỏ bọc nệm đạt yêu cầu được đưa sang công đoạn lắp ráp nệm, mousse.

Tại công đoạn lắp ráp, các tấm mousse, tấm bông sau khi cắt theo kích thước quy định sẽ được nhồi vào trong vỏ bọc nệm, tạo thành nệm sản phẩm.

Sản phẩm sau khi hoàn thiện sẽ được bộ phận công nhân kiểm tra chất lượng trước khi nhập kho để chờ thực hiện sắp xếp hoàn thiện vào sản phẩm.

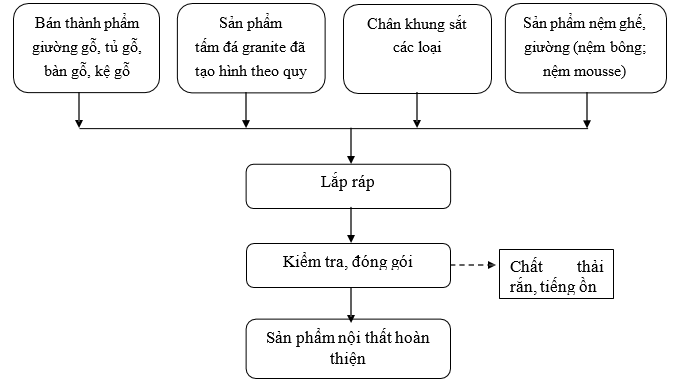

Quy trình lắp ráp thành phẩm (quy trình 4)

Sơ đồ công nghệ

Hình 7. Quy trình lắp ráp thành phẩm

* Thuyết minh công nghệ:

Ở quy trình này, tùy theo đơn hàng, công nhân tiến hành lắp ráp mặt đá granite đã tạo hình với các sản phẩm ghế gỗ, bàn gỗ, kệ gỗ tạo thành sản xuất hoàn thiện, sau đó lắp ráp nệm bông hoặc nệm mousse tạo thành sản phẩm hoàn thiện. Các sản phẩm sau khi được lắp ráp hoàn thiện sẽ được kiểm tra, đóng gói và lưu chờ kho xuất hàng.

Tùy theo đơn hàng đặt, có thể có các sản phẩm thuần túy chỉ là giường gỗ, bàn gỗ, kệ gỗ không có lắp ráp các chi tiết mặt đá granite tạo hình hoặc có thể sản phẩm ghế gỗ, giường gỗ (như đã nêu tại quy trình 1, không có lắp ráp nệm bông, nệm mousse.

Ngoài ra, tùy theo đơn hàng thì trong quá trình lắp ráp Chủ dự án có sử dụng các chân sắt, khung sắt để lắp ráp tạo sản phẩm thành phẩm. Các chân sắt, khung sắt được Nhà máy đặt gia công cơ khí và sơn hoàn thiện bên ngoài dự án theo hình dáng, kích thước theo yêu cầu.

3.2.2.Đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư

Công nghệ của dự án là công nghệ đã và đang được nhiều doanh nghiệp hoạt động trong ngành sản xuất nội thất xuất khẩu trên địa bàn cả nước nói chung và tỉnh Bình Định nói riêng sử dụng, có mức độ tự động hóa cao, có hệ thống thu gom, xử lý bụi gỗ, hơi dung môi phun sơn lắp đặt đồng bộ, tiên tiến, có hiệu quả cao trong việc thu gom, xử lý, phù hợp với khả năng tài chính của Công ty nên sẽ có tính khả thi cao trong việc đầu tư hoàn thiện cũng như hiệu quả mang lại.

3.3.Sản phẩm của dự án đầu tư

Sản phẩm của dự án là các sản phẩm nội thất như giường, ghế, tủ, bàn, kệ được lắp ráp các chi tiết hoàn toàn bằng gỗ hoặc gỗ kết hợp các chi tiết mặt đá granite, nệm bông, nệm mousse. Với tổng công suất sản xuất của dự án là 750 cont 40'/năm, tương đương 40.000m3 sản phẩm/năm.

4.Nguyên liệu, nhiên liệu, vật liệu, điện năng, hoá chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư

4.1.Trong giai đoạn xây dựng

4.1.1.Nguồn nguyên vật liệu trong quá trình xây dựng

Nguồn cung ứng vật liệu sắt thép, xi măng, đá,… được mua từ các đại lý trên địa bàn tỉnh, đáp ứng các yêu cầu sau:

- Cát: cát phải đảm bảo độ sạch, lẫn tạp chất không vượt quá giới hạn cho phép. Cát thiên nhiên dùng cho bê tông thoả mãn kỹ thuật trong thiết kế và TCVN 1770:1986, 14TCN68:1998.

- Sắt thép: có nguồn gốc rõ ràng và có giấy chứng nhận của nhà máy về chất lượng thép và được kiểm tra chất lượng theo quyết định.

- Đá các loại: cứng rắn, đặc chắc, bền, không bị nứt rạn, không bị phong hóa, không bị hà. Quy cách đá sử dụng cho công trình phải đảm bảo theo yêu cầu của thiết kế về cường độ, trọng lượng viên đá, kích thước và hình dạng...; Kích thước đá phụ thuộc từng kết cấu theo bản vẽ thiết kế; Mặt đá lộ ra ngoài phải tương đối bằng phẳng.

- Xi măng: Xi măng cho công trình là xi măng PC30, PC40 thoả mãn TCVN 2682- 1992 và TCXD 65:1989, toàn bộ xi măng đưa vào sử dụng đều phải có chứng chỉ chất lượng, thời gian xuất xưởng và được kiểm định chuyên môn. Cự ly vận chuyển ước tính khoảng 10 km.

4.1.2.Nhu cầu sử dụng nhiên liệu và điện, nước cho hoạt động xây dựng

* Nhu cầu nhiên liệu dầu Diezel:

Trong giai đoạn thi công xây dựng, các thiết bị, máy móc thi công sử dụng nhiên liệu dầu diezel như máy đào, máy ủi, ô tô,… Khối lượng dầu diezel tiêu hao được xác định như sau:

Bảng 2. Nhu cầu sử dụng nhiên liệu của các móc móc thi công

|

STT |

Thiết bị |

Số lượng (chiếc) |

Nhiên liệu (lít) |

Tổng nhu cầu sử dụng nhiên liệu (lít) |

Khối lượng dầu tiêu thụ (kg/h) (trọng lượng riêng của dầu là 0,8 kg/l, 1 ca =8h) |

|

I |

Động cơ |

|

|

|

38,8 |

|

1 |

Ô tô tự đổ 10T – 15T |

06 |

57 |

342 |

34,2 |

|

2 |

Ô tô tưới nước, dung tích 5m3 |

02 |

23 |

46 |

4,6 |

|

II |

Thiết bị khác |

|

|

|

28,8 |

|

1 |

Máy đào <=0,8 m3 |

02 |

65 |

130 |

13,0 |

|

2 |

Máy ủi <110CV |

02 |

46 |

92 |

9,2 |

|

3 |

Máy lu 10T |

01 |

26 |

26 |

2,6 |

|

4 |

Máy bơm nước 10CV |

02 |

5 |

10 |

1,0 |

|

5 |

Xe cẩu |

01 |

30 |

30 |

3,0 |

|

6 |

Máy hàn điện |

03 |

- |

- |

- |

|

7 |

Máy cắt thép |

04 |

- |

- |

- |

|

8 |

Máy uốn thép |

04 |

- |

- |

- |

|

9 |

Máy trộn bê tông 250L – 500L |

02 |

- |

- |

- |

Nhu cầu sử dụng điện:

Lượng điện sử dụng trong giai đoạn xây dựng không lớn chủ yếu điện phục vụ chiếu sáng, hoạt động hàn kết cấu thép và vận hành một số máy móc, thiết bị xây dựng, được đấu nối vào tuyến điện 22kV của KCN để sử dụng.

*Nhu cầu sử dụng nước:

Áp dụng tiêu chuẩn dùng nước sinh hoạt của dân cư theo TCVN 33-2006 của Bộ xây dựng là 45 lít/người.ngày. Nước cấp cho công nhân làm việc tại công trình: Q = 50 người × 45 lít/người/ngày = 2,25 m3/ngày.

Nước cấp cho quá trình vệ sinh, làm mát thiết bị, máy móc và nước cho các hoạt động tưới ẩm nền đường, vật liệu xây dựng khoảng 03 m3/ngày. Tổng nhu cầu sử dụng nước khoảng 5,25 m3/ngày.

4.2.Trong giai đoạn hoạt động

4.2.1.Nhu cầu nguyên, nhiên, vật liệu, hóa chất sử dụng

a. Sử dụng cho sản xuất đồ gỗ nội thất

Bảng 3. Nhu cầu nguyên vật liệu sử dụng sản xuất đồ gỗ tại dự án

|

TT |

Tên nguyên liệu và hóa chất |

Đơn vị tính |

Số lượng |

Mục đích sử dụng |

|

I |

Nguyên liệu sản xuất |

|||

|

1 |

Gỗ ván, thanh gỗ |

m3/năm |

28.444 |

Làm khung |

|

2 |

Ván ép, ván các loại dán veneer |

m3/năm |

7.111 |

Làm vách ngăn |

|

3 |

Đinh, ghim, bản lề, tay nắm cửa, ốc vít, ổ khóa, chân sắt |

tấn/năm |

1.310 |

Kết nối chi tiết |

|

4 |

Giấy nhám các loại |

tấn/năm |

0,6 |

Chà nhám bề mặt gỗ |

|

II |

Hóa chất |

|||

|

|

Sơn các loại (gồm: sơn gỗ gốc nước; sơn gốc dung môi – nhóm NC; sơn gốc dung môi – nhóm AC |

|

|

|

|

|

- Sơn gỗ gốc nước (sơn Stain): |

|

|

|

|

1 |

+ Thành phần: Nước và Naphtha (Petroleum), Hidrodesulfurizeheavy; Solvent naphtha (Petroleum) Light arom; Hexanoic acid, 2-ethyl-cobalt salt; 2 – Butanone oxime. + Đặc điểm: là loại sơn tạo màu gỗ tự nhiên hệ nước một thành phần, không pha trộn dung môi, được ứng dụng cho các sản phẩm gỗ nội và ngoại thất; thân thiện môi trường. |

tấn/năm |

67,09 |

Sơn tạo màu các chi tiết gỗ |

|

|

- Sơn gốc dung môi – nhóm AC |

|

|

|

|

|

+ Thành phần: dung môi, nhựa alkyd, acrylic latex, epoxy, acrylic/epoxy hybrid, polyurethane, polyester, bột khoáng, bột màu vô cơ (có nguồn gốc tự nhiên), 3-iodopropargyl- NButylcarbamate – chất bảo quản, chống mốc, CaCO3 – chất độn, BaSO4 – chất độn. |

tấn/năm |

134,167 |

Sơn phủ hoàn thiện chi tiết gỗ. |

|

|

+ Đặc điểm: Là loại sơn phủ, dễ dàng |

|

|

|

|

|

thấm sâu vào gỗ và đặc biệt có tính bền màu ngoài trời; thân thiện với môi trường. |

|

|

|

|

- Sơn gốc dung môi – nhóm NC: + Thành phần: Nhựa Acrylic emulsion – chất tạo màng, Colanyl – chất tạo màu dưới dạng vô cơ hoặc hữu cơ, 3- iodopropargyl-NButylcarbamate – chất bảo quản, chống mốc, CaCO3 – chất độn, BaSO4 – chất độn. + Đặc điểm: Là loại sơn phủ cao cấp, giúp cho màng sơn sáng, láng và khô rất nhanh sau khi sơn, đồng thời có độ bám trên mặt gỗ cao, không tróc, không rạn nứt, chịu được nước. |

||||

|

2 |

Dung môi pha sơn Super Thinner: + Thành phần: Propylene Glycol- Methyl Ether Acetate (C6H12O3), Xylene (C8H10), Etylaxetat (C4H8O2), Cellosolve Acetate (C6H12O3); hơi dung môi từ các chất hữu cơ bay hơi - VOC có trong thành phần của dung môi sử dụng pha trộn sơn (có thành phần như là: Butyl; Toluen; Xylene). + Đặc điểm: Là dung môi làm loãng sơn, tạo độ dày màng sơn, thời gian khô nhanh hơn, dễ bay hơi. |

tấn/năm |

134,167 |

Pha với sơn để sơn chi tiết bề mặt gỗ |

|

3 |

- Keo Aquence SL 463: + Thành phần: Ethyl 2-cyanoacrylate; Diphenyl-2,4,6-trimethylbenzoyl phosphine oxide; Hydroquinone. + Đặc điểm: Là keo gốc nước bền vững của Henkel, dạng sữa, không mùi. Đây là loại keo có tính kết dính cao, độ bền ổn định. Thời gian đóng rắn nếu để ở nhiệt độ bình thường khoảng 4 giờ, nếu sử dụng máy ép nhiệt khoảng 5 phút. |

tấn/năm |

246,203 |

Ghép các chi tiết gỗ |

|

- Keo Aica Ecoecobond RQ-56E: + Thành phần: Ethyl 2-cyanoacrylate; Diphenyl-2,4,6-trimethylbenzoyl phosphine oxide; Hydroquinone. + Đặc điềm: Là keo dạng gốc cao su |

Dán bề mặt gỗ với ván ép. |

|

|

tổng hợp, có màu vàng; không chứa toluen; không mùi. Đây là loại keo loại nhanh khô và chịu nhiệt cao. |

|

|

|

|

4 |

Chất đóng rắn Aquence catalyst 727357M + Thành phần: Isocyanate Resin (RNCO), n-Butyl Axetat (C6H12O2), TDI Monomer (C9H6N2O2). + Đặc điểm: Là phụ gia có thể đóng rắn các chất phủ bề mặt, dạng gốc nước bền vững của Henkel. Mục đích bảo vệ bề mặt gỗ chịu chất hóa chất, thời tiết, chống ẩm, chồng kiềm hóa, chống mối mọt,… che lấp các khuyết điểm, làm tăng độ thẩm mỹ bề mặt gỗ |

tấn/năm |

201,257 |

Phun bảo vệ bề mặt gỗ. |

|

5 |

Dầu chuối + Thành phần: C6H12O2. + Đặc điểm: chất lỏng không màu, có mùi chuối, dễ bay hơi; có tính tẩy rất mạnh và hiểu quả cao trong việc loại bỏ vết bẩn. |

Tấn/năm |

0,2 |

Vệ sinh dụng cụ, chi tiết máy móc thiết bị sử dụng pha sơn, máy phun sơn. |

|

6 |

Hóa chất xử lý nước thải: |

|

|

|

|

- |

PAC |

Kg/năm |

675 |

|

|

- |

Polimer |

Kg/năm |

30 |

|

|

- |

NaOH |

Kg/năm |

150 |

|

|

- |

Chlorine tan chậm |

Kg/năm |

60 |

|

Các loại hóa chất nêu trên được nhập về dự án dưới dạng nguyên thùng, can và được lưu chứa tại khu kho sơn, diện tích 144m2 (hạng mục 11). Để đảm bảo trong quá trình lưu chứa, xung quanh khu vực đặt để sơn, dung môi, Công ty sẽ xây gờ xung quanh nhằm mục đích chống chảy tràn ra ngoài mặt bằng khi gặp sự cố đổ, vỡ trong khi sang chiết/pha sơn, dung môi hoặc khi sự cố rách, vỡ hỏng bao bì. Tất cả các sản phẩm đều có thông tin chi tiết sản phẩm, có hướng dẫn quy trình sử dụng. Công ty sẽ bố trí cán bộ phụ trách và chịu trách nhiệm trong việc nhập, xuất, hướng dẫn quy trình thực hiện pha sơn, sử dụng. Việc nhập, lưu chứa, sử dụng hóa chất được tuân thủ theo đúng quy định về an toàn hóa chất.

b.Sử dụng tạo hình tấm đá granite:

Nguồn nguyên liệu chính là đá dưới dạng tấm có nguồn gốc đá tự nhiên và đá nhân tạo được mua từ các nhà máy cưa xẻ đá trong tỉnh và nhập khẩu. Cụ thể như sau:

Bảng 4. Nhu cầu nguyên vật liệu sử dụng tạo hình tấm đá granite tại dự án

|

TT |

Tên nguyên, phụ liệu |

Đơn vị tính |

Số lượng |

Mục đích sử dụng |

|

I |

Nguyên liệu sản xuất |

|||

|

1 |

Đá tấm |

m3/năm |

4.500 |

Làm mặt bàn, tủ, kệ |

|

II |

Phụ liệu sản xuất |

|||

|

1 |

Gôm mài |

tấn/năm |

03 |

Dùng cho máy đánh bóng. |

|

2 |

Xăng, dầu Diezel |

Lít/năm |

500 |

Nhiêu liệu cho xe nâng. |

|

3 |

Dầu nhớt, mỡ bôi trơn máy |

kg/năm |

50 |

Bảo dưỡng máy móc, thiết bị |

|

4 |

Dây đai nịt kiện Palet |

kg/năm |

500 |

Buộc, neo giữ sản phẩm trong palet |

|

5 |

Kéo dán |

Kg/năm |

1.000 |

Làm dính kết bề mặt đá với gỗ. |

c. Sử dụng may nệm bông, nệm mousse:

Để may nệm bông, nệm mousse theo quy trình sản xuất đã nêu, Công ty sử dụng vải, da, bông, mousse (đã qua sơ chế) thu mua đã qua chế biến từ các cơ sở cung ứng trong, ngoài nước.

Bảng 5. Nhu cầu nguyên vật liệu sử dụng may nệm bông, nệm mousse tại dự án

|

TT |

Loại nguyên liệu |

Đơn vị tính |

Số lượng |

Mục đích sử dụng |

|

I |

Tên nguyên liệu |

|||

|

1 |

Vải nguyên liệu |

m2/năm |

15.000 |

Làm vỏ bọc nệm |

|

2 |

Da nguyên liệu |

m2/năm |

70.000 |

Làm vỏ bọc nệm |

|

3 |

Mousse tấm |

m2/năm |

21.053 |

Làm ruột nệm |

|

4 |

Bông tấm |

m2/năm |

21.053 |

Làm ruột nệm |

|

II |

Tên phụ liệu |

|||

|

1 |

Dây kéo |

m/năm |

600.000 |

Hoàn thiện, trang trí nệm |

|

2 |

Chỉ may nệm |

kg/năm |

50.000 |

|

|

3 |

Nút |

kg/năm |

1.000 |

|

|

4 |

Dây viền |

m/năm |

1.000.000 |

|

|

5 |

Nhãn mác |

tấn/năm |

20 |

|

|

6 |

Dây đai, nịt kiện |

tấn/năm |

30 |

|

d. Quy trình lắp ráp thành phẩm:

Nguyên, vật liệu chủ yếu mà dự án sử dụng cho hoạt động lắp ráp thành phẩm được thể hiện trong bảng sau:

Bảng 6. Nhu cầu nguyên vật liệu sử dụng trong lắp ráp thành phẩm

|

TT |

Tên nguyên liệu |

Đơn vị tính |

Số lượng |

Xuất xứ |

|

01 |

Bao bì carton |

m3/năm |

8.000 |

Việt Nam |

|

02 |

Băng keo |

m2/năm |

2.000 |

Việt Nam |

|

03 |

Dây đai; nhãn mác |

m2/năm |

2.000 |

Việt Nam |

|

04 |

Xốp (chèn bảo vệ sản phẩm) |

m3/năm |

12.000 |

Việt Nam |

4.2.2.Nhu cầu sử dụng nước

a. Nước cấp cho sinh hoạt (Qsh):

Nước cấp cho sinh hoạt: Theo TCVN 33-2006 của Bộ xây dựng thì tiêu chuẩn sử dụng nước cho công nhân là 45 lít/người.ngày. Như vậy với số lượng công nhân làm việc tại dự án là 600 người thì nhu cầu cấp nước sinh hoạt cho công nhân làm việc tại dự án trong 01 ngày đêm là: 600 người x 45 lít/người/ca = 27.000 lít/ngày = 27m3/ngày.

Nước cấp cho nhà ăn:

Dự án có hạng mục nhà ăn S = 535m2 ở phía Tây Nam dự án và có có tổ chức nấu ăn tập thể. Vì vậy, theo tiêu chuẩn TCVN 4513:1988 – Cấp nước bên trong – Tiêu chuẩn thiết kế, tiêu chuẩn cấp nước đối với hạng mục nhà ăn nhà ăn tập thể, bảng 1 thì tiêu chuẩn dùng nước trong ngày dùng từ 18 lít/người/bữa ăn đến 25 lít/người/bữa ăn. Lấy định mức trung bình dùng là 21,5 lít/ngày/bữa ăn thì nhu cầu sử dụng nước phục vụ ăn uống là: 600 người x 21,5 lít/người.ngày = 12.900 lít = 12,9 m3/ngày.

Như vậy, tổng lượng nước cấp cho mục đích Qsh = 27 + 12,9 = 39,9 m3/ngày.

b.Nước cấp cho sản xuất (Qsx):

Trong 04 quy trình sản xuất tại dự án (gồm: quy trình sản xuất gỗ nội thất; quy trình tạo hình tấm đá granite; quy trình may nệm; quy trình lắp ráp thành phẩm) thì chỉ có quy trình sản xuất gỗ nội thất (dùng nước cấp cho buồng xử lý hơi dung môi phun sơn) và quy trình tạo hình tấm đá granite là sử dụng nước sản xuất, các quy trình còn lại không sử dụng nước trong công đoạn sản xuất.

-Nước cấp cho buồng phun sơn bằng màng nước:

Mỗi máng nước (được lắp đặt đồng bộ bên dưới của mỗi buồng phun sơn màng nước) có thể tích chứa tối đa là 3,2 m3 (với kích thước: dài x cao x rộng = 10 x 0,4 x 0,8m). Tuy nhiên, để chống chảy tràn nước trong máng chứa, lượng nước trong máng chứa chỉ tối đa khoảng 80% thể tích của máng chứa) tương ứng lượng nước cấp lần đầu lớn nhất cho máng chứa của mỗi buồng phun sơn màng nước là 2,6m3/ngày. Trong quá trình xử lý, lượng nước sẽ bị hao hụt do bay hơi, nên sau mỗi ngày làm việc, cần phải bổ sung một lượng nước hao hụt cho mỗi máng nước của buồng phun sơn, ước tính lượng bổ sung lớn nhất khoảng 0,3m3/ngày/máng nước.

Để chủ động trong quá trình hoạt động sản xuất, thuận tiện trong công tác bảo trì, bảo dưỡng đồng thời đảm bảo tuổi thọ của máy móc, thiết bị, Chủ dự án sẽ lắp đặt 10 buồng phun sơn màng nước. Tuy nhiên, trong quá trình hoạt động, Chủ dự án sẽ không hoạt động toàn bộ 10 hệ thống này cùng lúc, mà chỉ hoạt động luân phiên 05 hệ thống. Theo đó, lượng nước sạch lớn nhất cấp vào ban đầu cho hệ thống này là 2,6 m3 x 05 = 13 m3/ngày. Và tổng lượng nước sạch hàng ngày cần cấp để bổ sung do bị thất thoát là 0,3m3/ngày/máng nước x 05 = 1,5m3/ngày.

-Nước cấp cho quá trình pha sơn:

Theo Bảng 7 về nhu cầu nguyên vật liệu sử dụng sản xuất đồ gỗ tại dự án thì trong công đoạn sơn Chủ dự án sử dụng 67,09 tấn sơn gốc nước/năm để sơn bề mặt gỗ. Trong quá trình pha sơn, Chủ dự án sử dụng nước sạch để pha sơn với tỷ lệ 0,3 m3 nước/1,5 tấn sơn. Như vậy lượng nước sử dụng 1 năm lớn nhất là khoảng 13,5 m3 nước/năm tương ứng lượng nước sạch lớn nhất sử dụng khoảng 0,05 m3 nước/ngày tương ứng 50 lít nước/ngày.

Nước cấp cho 01 lần vệ sinh thiết bị, dụng cụ pha sơn và máy phun sơn: Lượng nước sạch sử dụng lớn nhất khoảng 0,06 m3/lần vệ sinh/ngày tương ứng 60 lít nước/lần vệ sinh/ngày.

Nước cấp cho công đoạn cắt, vát cạnh, mài, đánh bóng tấm đá granite:

Các thiết bị của dự án dùng cho công đoạn cắt, vát cạnh, mài, đánh bóng tấm đá granite như máy cắt CNC, máy mài cạnh, máy đánh bóng với lượng nước sử dụng cho máy móc dự án được tính toán như sau:

Bảng 8. Lượng nước sử dụng cho công đoạn cắt, vát cạnh, mài, đánh bóng tấm đá granite

|

TT |

Loại máy |

Số lượng máy |

Lượng nước sử dụng (m3/giờ) |

Tổng lượng nước sử dụng (m3/giờ) |

|

1 |

Máy cắt CNC |

01 |

02 |

02 |

|

2 |

Trung tâm gia công đá (thực hiện tích hợp một số công |

01 |

2,3 |

2,3 |

|

|

đoạn như tạo viền, vát cạnh, khoan, phay và khắc chữ/hình) |

|

|

|

|

3 |

Máy đánh bóng |

01 |

02 |

02 |

|

|

6,3 |

|||

Dự án hoạt động các máy móc thiết bị trên 12 giờ/ngày (tương ứng 1,5 ca làm việc/ngày), tương đương với tổng lượng cấp cho các máy móc thiết bị sử dụng cắt, vát cạnh, mài, đánh bóng tấm đá granite lớn nhất khoảng: 6,3 x 12 giờ ≈ 76 m3. Tổng lượng nước sạch này được Chủ dự án cấp vào bể lắng bột đá (bể thiết kế 05 ngăn) để sử dụng và nước thải phát sinh sẽ được thu gom tái sử dụng tuần hoàn để sản xuất. Tuy nhiên, trong quá trình sản xuất tổng lượng nước sạch sử dụng nêu trên bị hao hụt do nước bám dính trên tấm đá granite và giải nhiệt lưỡi cưa đá, ước tính tổng lượng nước sạch lớn nhất thường xuyên bổ sung vào bể lắng bột đá (tại ngăn chứa nước cuối cùng của hệ thống các ngăn lắng bột đá) do hao hụt hằng ngày khoảng 04m3/ngày.

>>> XEM THÊM: Lập Dự án trồng rừng kết hợp khu du lịch sinh thái dưới tán rừng

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường Nhà máy sản xuất, gia công phân bón NPK

- › Báo cáo đề xuất cấp Giấy phép môi trường Nhà máy sản xuất thiết bị

- › Báo cáo đề xuất cấp GPMT dự án mở rộng trang trại nông nghiệp hữu cơ

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở Nhà máy may

- › Báo cáo đề xuất cấp giấy phép môi trường Nhà máy điện mặt trời

- › Báo cáo đề xuất cấp giấy phép môi trường Nhà máy chế biến thủy sản

- › Báo cáo đề xuất cấp giấy phép môi trường dự án trang trại nuôi heo công nghiệp

- › Báo cáo đề xuất giấy phép môi trường nhà máy chế biến gỗ, nhiên liệu sinh học rắn

- › Báo cáo đề xuất cấp Giấy phép môi trường Nhà máy sản xuất dược

- › Báo cáo đề xuất cấp giấy phép môi trường xí nghiệp chế biến thủy sản

- › Bảng báo giá lập dự án đầu tư và hồ sơ báo cáo đánh giá tác động môi trường ĐTM dự án điều chỉnh quy mô nhà máy

- › Dự toán lập hồ sơ xin cấp giấy phép môi trường

Gửi bình luận của bạn