Báo cáo đề xuất cấp giấy phép môi trường dự án Nhà máy sản xuất đinh vít

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) dự án Nhà máy sản xuất đinh vít các loại với công suất: 10.000 tấn/năm. Dây chuyền sản xuất với loại thiết bị, máy móc hiện đại, thân thiện với môi trường để sản xuất các loại ốc vít, đinh tán có chất lượng cao để cung cấp cho thị trường trong và ngoài nước.

Ngày đăng: 26-11-2024

611 lượt xem

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT ......................................... iv

THÔNG TIN CHUNG VỀ DỰ ÁN...................................................1

1.3. Công suất, công nghệ sản xuất, sản phẩm của dự án: ........................................1

1.4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hoá chất sử dụng, nguồn cung cấp

SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ

NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG..................................................................35

2.1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy

2.2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường:......37

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP

BẢO VỆ MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ ...................................................40

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải:.............40

3.1.3.3. Hạng mục công trình xây dựng và máy móc, thiết bị hệ thống xử lý nước thải........54

3.2.1. Đối với bụi, khí thải (hơi dầu) từ các quá trình tạo hình ốc vít, đinh tán:...........66

3.2.2. Công trình, biện pháp xử lý bụi, khí thải chuyền xử lý nhiệt..............................68

3.2.4. Công trình, biện pháp xử lý bụi, khí thải tại công ngâm sơn..............................73

3.2.5. Biện pháp giảm thiểu bụi, khí thải từ các phương tiện vận chuyển và giao thông........77

3.2.6. Biện pháp giảm thiểu bụi, khí thải từ quá trình vận hành máy phát điện dự phòng........77

3.2.7. Biện pháp giảm thiểu mùi phát sinh từ hệ thống xử lý nước thải .......................78

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường:..................78

3.4. Công trình, biện pháp lưu giữ chất thải công nghiệp phải kiểm soát và chất thải nguy hại.......80

3.5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung.........................................84

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường trong quá trình vận hành

3.6.4. Phòng ngừa, ứng phó sự cố đối với các công trình bảo vệ môi trường...............97

3.7. Công trình, biện pháp bảo vệ môi trường khác.................................................99

3.8. Biện pháp bảo vệ môi trường đối với nguồn nước công trình thuỷ lợi khi có

3.9. Kế hoạch, tiến độ, kết quả thực hiện phương án cải tạo, phục hồi môi trường,

3.10. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG.......105

4.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung:....................................109

CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN.....112

5.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án ..........112

5.1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị

5.2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định

5.2.3. Hoạt động quan trắc môi trường định kỳ, quan trắc môi trường tự động, liên tục

khác theo quy định của pháp luật có liên quan hoặc theo đề xuất của chủ dự án.......116

5.2.4. Kinh phí thực hiện quan trắc môi trường hằng năm..........................................117

CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ.....................................118

PHẦN PHỤ LỤC.......................................................119

THÔNG TIN CHUNG VỀ DỰ ÁN

1.1.Tên chủ dự án:

Công ty TNHH ........... Việt Nam

- Địa chỉ văn phòng: Khu công nghiệp Hàm Kiệm II - Bita's, xã Hàm Kiệm, huyện Hàm Thuận Nam, tỉnh Bình Thuận.

- Người đại diện : .......... - Chức danh: Giám Đốc

- Điện thoại: ......... - E-mail:...

- Giấy chứng nhận đăng ký đầu tư số: ........., Chứng nhận lần đầu ngày 18/09/2019, chứng nhận thay đổi lần 3 ngày 30/03/2021; Nơi cấp: Ban Quản lý các Khu công nghiệp Bình Thuận.

- Giấy chứng nhận đăng ký doanh nghiệp số: ........; Đăng ký lần đầu 02/10/2019; Đăng ký thay đổi lần thứ 3, ngày 05/04/2022; Nơi cấp: Sở Kế hoạch và Đầu tư tỉnh Bình Thuận.

1.2.Tên dự án :

Nhà máy sản xuất đinh vít các loại - Giai đoạn 1

- Địa điểm dự án: Khu công nghiệp Hàm Kiệm II -Bita's, xã Hàm Kiệm, huyện Hàm Thuận Nam, tỉnh Bình Thuận.

- Cơ quan thẩm định thiết kế xây dựng: Ban Quản lý các KCN tỉnh Bình Thuận.

+ Dự án đã được Ban Quản lý các KCN tỉnh Bình Thuận cấp Giấy phép xây dựng số .../GPXD ngày 25/01/2022 và điều chỉnh lần 1 ngày 20/04/2023.

+ Dự án đã được Ban Quản lý các KCN Bình Thuận chấp thuận kết quả nghiệm thu hoàn thành các công trình xây dựng giai đoạn 1 của Dự án theo thông báo số .../TB-KCN ngày 25/01/2024.

+ Dự án đã được Phòng Cảnh sát- Công an tỉnh Bình Thuận nghiệm thu PCCC công trình Dự án theo Văn bản số ..../NT-PCCC&CNCH- Đ1 ngày 14/12/2023.

+ Dự án đã được Ủy ban Nhân dân tỉnh Bình Thuận phê duyệt Báo cáo đánh giá tác động môi trường theo Quyết định số: ... /QĐ-UBND ngày 11/5/2021.

- Quy mô của dự án đầu tư: Dự án trong giai đoạn 1 thuộc nhóm B (phân loại theo tiêu chí quy định của pháp luật về đầu tư công), với vốn đầu tư là 462.900.000. 000 (Bốn trăm sáu mươi hai tỷ , chín trăm triệu) VNĐ , tương đương 20.000.000 (hai mươi triệu) đô la Mỹ.

1.3. Công suất, công nghệ sản xuất, sản phẩm của dự án:

1.3.1. Công suất của dự án :

- Báo cáo đề xuất cấp GPMT của dự án: Nhà máy sản xuất đinh vít các loại - Giai đoạn 1 trường đã được phê duyệt, thì dự kiến công suất của dự án trong giai đoạn 1 như sau:

- Sản xuất ốc vít, đinh tán các loại với công suất: 10.000 tấn/năm.

- Sản xuất gia công cán, kéo dây thép dùng làm nguyên liệu sản xuất ốc vít, đinh tán các loại với công suất: 21.000 tấn/năm.

Tuy nhiên, do điều kiện kinh tế và nhu cầu của thị trường hiện nay, Công ty thực hiện sản xuất ốc vít, đinh tán các loại với công suất: 10.000 tấn/năm (không sản xuất dây thép dùng làm nguyên liệu sản xuất ốc vít, đinh tán) trong Giai đoạn 1.

1.3.2. Công nghệ sản xuất của dự án:

Trong giai đoạn 1, Công ty đã đầu tư các dây chuyền sản xuất với loại thiết bị, máy móc hiện đại, thân thiện với môi trường để sản xuất các loại ốc vít, đinh tán có chất lượng cao để cung cấp cho thị trường trong và ngoài nước. Quy trình sản xuất của dự án được trình bày như sau:

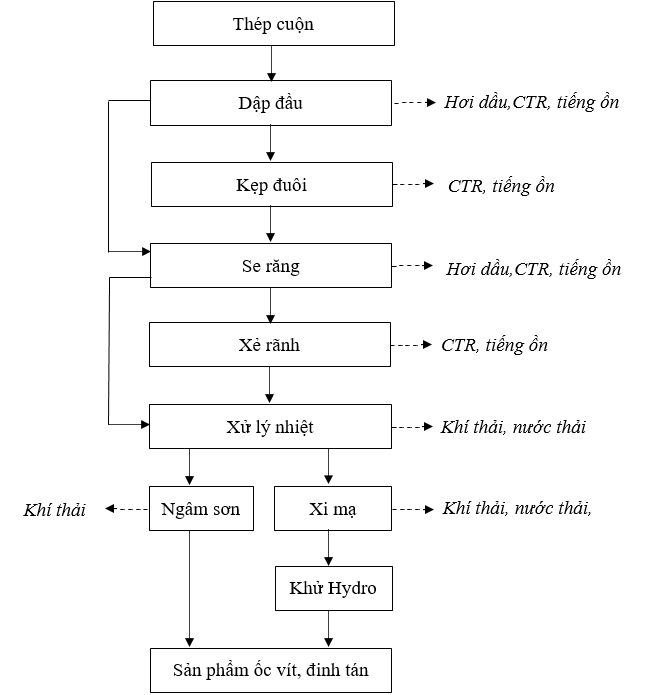

Hình 1.1. Sơ đồ quy trình sản xuất của dự án trong giai đoạn 1

Thuyết minh quy trình:

Các sản phẩm ốc vít, đinh tán được thực hiện bằng các thiết bị tự động. Quy trình sản xuất bao gồm các 3 quá trình chính như sau:

1/ Quá trình tạo hình:

Quá trình tạo hình ốc vít, đinh tán bao gồm các công đoạn như sau:

- Dập đầu ốc vít, đinh tán: Nguyên liệu là thép cuộn được nhập về Nhà máy, sau đó được kéo qua máy cắt và dập đầu để cắt theo kích thước và gia công phần đầu của ốc vít, đinh tán theo hình dạng của sản phẩm. Bán thành phẩm sau công đoạn này sẽ được chuyển qua công đoạn kẹp đuôi hoặc se răng theo yêu cầu của đơn hàng.

- Kẹp đuôi ốc vít, đinh tán: Một số bán thành phẩm sau công đoạn dập đầu sẽ được công nhân chuyển qua các máy kẹp đuôi để tạo hình phần đuôi của sản phẩm.

- Se răng ốc vít, đinh tán: Các bán thành phẩm sau công đoạn cắt dập dầu hoặc công đoạn se răng sẽ được chuyển qua các máy se răng để tạo ren cho sản phẩm. Bán thành phẩm sau công đoạn này sẽ được chuyển qua công đoạn xẻ rãnh hoặc xử lý nhiệt theo yêu cầu của đơn hàng.

- Xẻ rãnh ốc vít, đinh tán: Một số bán thành phẩm sau công đoạn se răng sẽ được công nhân chuyển qua các máy xẻ rãnh để tiếp tục tạo hình phần đuôi của sản phẩm theo yêu cầu.

Quá trình tạo hình ốc vít, đinh tán sẽ phát sinh ra hơi dầu trong quá trình ma sát, chất thải rắn (các loại ba dớ) và tiếng ồn từ hoạt động của các thiết bị.

Một số hình ảnh của máy móc, thiết bị sử dụng trong quá trình tạo hình ốc vít, đinh tán đã đầu tư tại dự án:

Hình 1.2. Một số hình ảnh máy móc, thiết bị sử dụng tạo hình ốc vít, đinh tán

2/ Quá trình xử lý nhiệt:

Các bán thành phẩm sau công đoạn se răng hoặc công đoạn xẻ rãnh sẽ được chuyển qua quá trình xử lý nhiệt để tăng chất lượng của sản phẩm. Quá trình này gồm 2 công đoạn là thẩm thấu cacbon bằng methanol, LPG và thẩm thấu nitơ bằng khí amoniac.

Thiết bị được sử dụng cho quá trình xử lý nhiệt là lò thẩm thấu liên tục sử dụng nhiệt bằng điện với hệ thống các đường ống cấp tự động methanol, LPG và khí amoniac và có bộ phận khử H2 đi kèm để giảm ô nhiễm và giảm nguy cơ cháy nổ.

a/ Công đoạn thẩm thấu cacbon bằng methanol, LPG:

Dự án sử dụng công nghệ thẩm thấu cacbon và làm mát nhanh để tăng cường độ cứng và độ dẻo dai cho sản phẩm. Nguyên lý cơ bản để tăng độ cứng bề mặt là làm xuất hiện một lớp vật liệu chịu ứng suất nén ngay bên dưới bề mặt chỗ cần tăng độ cứng. Cơ chế phản ứng hóa học của quá trình thẩm thấu cacbon bằng methano và LPG như sau: CH3OH ® CO + H2 2CO ® CO2 + C Fe + C ® FeC C3H8 + Fe ® FeC + H2

Trong đó, nguồn cung cấp C chủ yếu từ LPG và một phần nhỏ từ methanol. Chức năng chính của methanol trong quá trình này là bảo vệ lớp vật liệu tạo thành. Hiệu suất sử dụng methanol, LPG là 100%. Quy trình thực hiện thẩm thấu cacbon gồm các bước như sau: Rửa bán thành phẩm qua nước ® Xử lý nhiệt thẩm thấu cacbon lên bề mặt sản phẩm bằng methanol và LPG (ở nhiệt độ 800-9000C) ® Làm mát nhanh bằng dầu tôi (tưới nguội) ® rửa nước ® khử ứng lực (đốt ở nhiệt độ 400-5000C để làm thép dẻo lại) ® qua công đoạn thẩm thấu thấu nitơ bằng khí amoniac.

b/ Công đoạn thẩm thấu nitơ bằng khí amoniac:

Trong quá trình nung nóng đến nhiệt độ cao và giữ nhiệt ở 4000C, nitơ và hydro bị phân hủy bởi khí amoniac được sử dụng làm chất bảo vệ. Ngoài việc bảo vệ phôi, nitơ có thể khuếch tán các nguyên tử nitơ vào thép và làm cứng bề mặt phôi; giúp bề mặt phôi sạch và sáng sau khi hoàn thành. Hiệu suất sử dụng khí amoniac là 100%.

Cơ chế phản ứng hóa học của quá trình thẩm thấu nitơ bằng khí amoniac như sau: 2NH3 ® N2 + 3H2 (Phản ứng xảy ra ở nhiệt độ 4000C)

Trong toàn bộ quá trình xử lý nhiệt, nước thải phát sinh tại khâu rửa nước sản phẩm sau công đoạn làm mát nhanh bằng dầu tưới nguội, vì vậy đây là loại nước thải bị nhiễm thành phần dầu làm mát với lưu lượng nước thải phát sinh cho mỗi chuyển xử lý vào khoảng 30m3/ngày. Bên cạnh đó, một lượng khí thải là hơi dầu phát sinh tại công đoạn thẩm thấu nitơ bằng khí amoniac.

Sau công đoạn xử lý nhiệt, bán thành phẩm sẽ được chuyển qua quá trình hoàn thiện sản phẩm.

Hình ảnh của dây chuyền xử lý nhiệt đã được lắp đặt tại dự án:

Hình 1.3. Hệ thống xử lý nhiệt tại Dự án

3/ Quá trình hoàn thiện sản phẩm:

Công đoạn hoàn thiện sản phẩm tùy theo yêu cầu của sản phẩm mà có thể thực hiện một trong các công đoạn hoàn thiện bao gồm: xi mạ - khử hydro khử hoặc ngâm sơn.

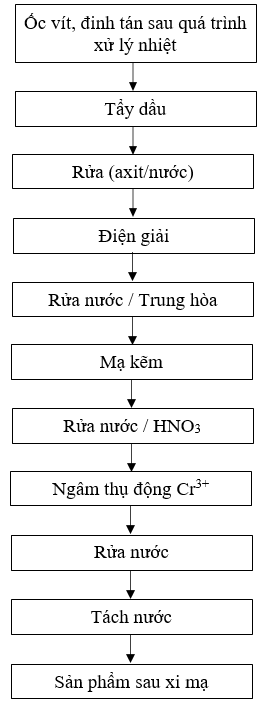

a/ Xi mạ- khử hydro:

Nguyên tắc của công đoạn xi mạ để hoàn thiện sản phẩm là sử dụng phản ứng điện phân để mạ kẽm hay crom cho ốc vít để tránh ăn mòn và có ngoại hình đẹp. Các bước của công đoạn xi mạ được thực hiện như sau:

Hình 1.4. Sơ đồ thể hiện công đoạn xi mạ tại Dự án

Tẩy dầu mỡ: Các ốc vít đinh tán cần được mạ sẽ được ngâm trong dung dịch tẩy dầu (CT21-A, CT21-B) trong khoảng 10-15 phút (ở nhiệt độ 350C) sau đó đưa qua ngăn rửa sạch lại bằng nước.

Rửa Axit: Sau khi tẩy sạch dầu mỡ, tiếp tục ngâm vật liệu vào dung dịch axit HCl nồng độ 5-10% (ở nhiệt độ 350C) rồi rửa lại bằng nước sạch.

Điện giải: Khi tẩy dầu bằng phương pháp điện hóa, sử dụng dung dịch EC508A, EC8B để điện giải tách dầu, khí sẽ thoát ra trên điện cực làm tách dầu trên bề mặt của sản phẩm.

Trung hòa: Sử dụng dung dịch HCl nồng độ 3-7% tiếp tục tẩy các ion sắt và mảng bám oxit làm sạch bề mặt sản phẩm hoàn toàn. Quá trình diễn ra trong khoảng từ 3-20 giây. Sau đó rửa lại bằng nước để đẩy sạch các hóa chất trước khi chuyển qua khâu xi

Xi mạ:

- Khâu quan trọng nhất trong quá trình mạ kẽm chính là tạo lớp xi mạ kẽm lên bề mặt vật liệu bằng dung dịch KCl và ZnCl2 ở pH trung tính từ 5,4-5,8 và nhiệt độ thường khoảng 24-260C.

- Lớp mạ kết tinh mịn, tinh khiết cao và bền vững ăn mòn. Khống chế được chiều dày bằng thời gian và mật độ dòng điện.

- Mạ được những chi tiết cần chính xác cao, không gây ảnh hưởng đến độ chính xác của chi tiết.

Tẩy sáng: Sử dụng dung dịch HNO3 nồng độ 0,5% ở nhiệt độ thường 24-260C để làm sáng bóng bề mặt sản phẩm, rửa lại bằng nước để đẩy sạch các hóa chất trước khi chuyển qua ngâm thụ động với dung dịch Cr3+.

Ngâm dung dịch thụ động Cr3+: Nếu lớp kẽm chưa được thụ động sẽ dễ bị tác động bởi các yếu tố khí thải bên ngoài làm cho dễ bị ăn mòn, khí đó bề mặt lớp mạ sẽ xuất hiện những vết trắng của các muối kẽm. Vì thế, để nâng cao tính bảo vệ của kẽm cũng như cải thiện hình thức bên ngoài cho sản phẩm thì cần phải thụ động lớp xi mạ kẽm bằng cách cromat hóa. Cromat hóa sẽ được tiến hành bằng cách ngâm sản phẩm trong dung dịch thụ động chứa ion Cr3+ (Chất thụ động chống ăn mòn ZP-343 và Chất thụ động chống mòn ZP-338). Thời gian ngâm 10-60 giây tùy thuộc vào từng dung dịch thụ động, yêu cầu về màu sắc, chất lượng các lớp thụ động. Kết quả của quá trình này sẽ tạo cho bề mặt mạ kẽm một lớp màng thụ động. Kết quả của quá trình này sẽ tạo cho bề mặt mạ kẽm một lớp màng thụ động mỏng gồm các hợp chất như: kẽm oxit, crom oxit, kẽm hydroxit và các muối khác,... Lớp màng mỏng nhất cỡ 10jm có màu xanh dương hoặc sáng, lớp màng này được gọi là thụ động kẽm trắng xanh.

Trong dây chuyền xi mạ, nước thải phát sinh tại các bể như: tẩy dầu; rửa nước, rửa axit HCl, mạ kẽm, ...

Khử Hydro: Quá trình này nhằm loại bỏ Hydro thẩm thấu bên trong kim loại nền và lớp mạ, tránh hiện tượng bị giòn Hydro. Để khử hydro sản phẩm sau khi xi mạ sẽ được sấy ở nhiệt độ 140-1600C để làm cho hydro thoát ra.

Hình 1.5. Chuyền xi mạ đã lắp đặt tại dự án.

2/ Ngâm sơn.

Công đoạn ngâm sơn được dự án đầu tư để tạo lớp bảo vệ và màu sắc cho các sản phẩm sau công đoạn xử lý nhiệt.

Các ốc vít, đinh tán cần ngâm sơn sẽ cho vào thùng chuyên dụng sau đó châm sơn vào và lắc tự động từ 10-20 phút. Sau quá trình ngâm, các ốc vít, đinh tán sẽ được đưa qua máy sấy với nhiệt độ khoảng 2200C và thành sản phẩm.

Hình 1.6. Các thùng ngâm sơn và máy sấy đã lắp đặt tại dự án

1.3.3. Sản phẩm của dự án

Trong giai đoạn 1, Dự án hoạt động sản xuất các loại ốc vít, đinh tán với công suất: 10.000 tấn/năm. Một số hình ảnh sản phẩm của dự án được trình bày như sau:

Hình 1.7. Một số hình ảnh các sản phẩm của dự án.

1.4.Nguyên liệu, nhiên liệu, vật liệu, điện năng, hoá chất sử dụng, nguồn cung cấp điện, nước của dự án.

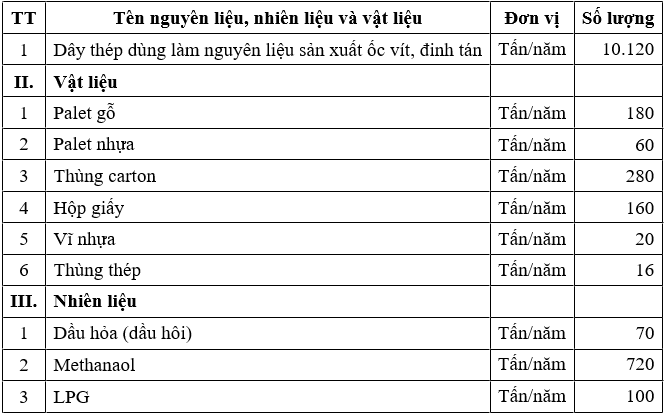

1.4.1. Nhu cầu sử dụng nguyên, nhiên, vật liệu tại dự án:

Nhu cầu sử dụng nguyên, nhiên, vật liệu phục vụ cho hoạt động sản xuất của nhà máy trong giai đoạn 1 được trình bày trong bảng sau:

Bảng 1.1. Nhu cầu sử dụng nguyên, nhiên, vật liệu tại Dự án trong giai đoạn 1.

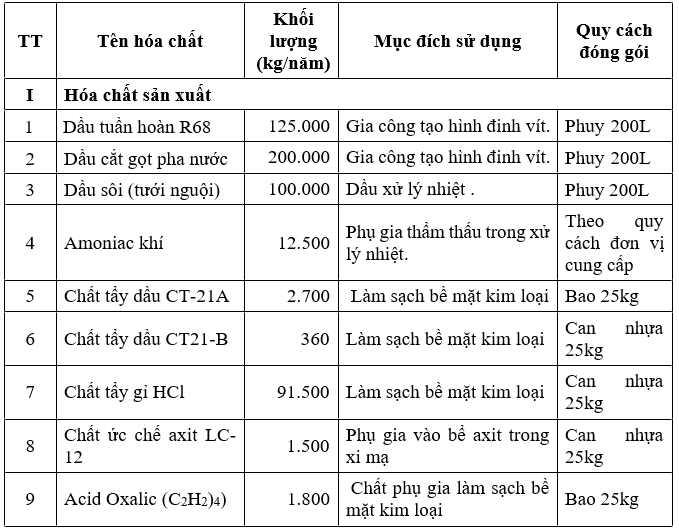

1.4.2. Nhu cầu sử dụng hoá chất tại dự án:

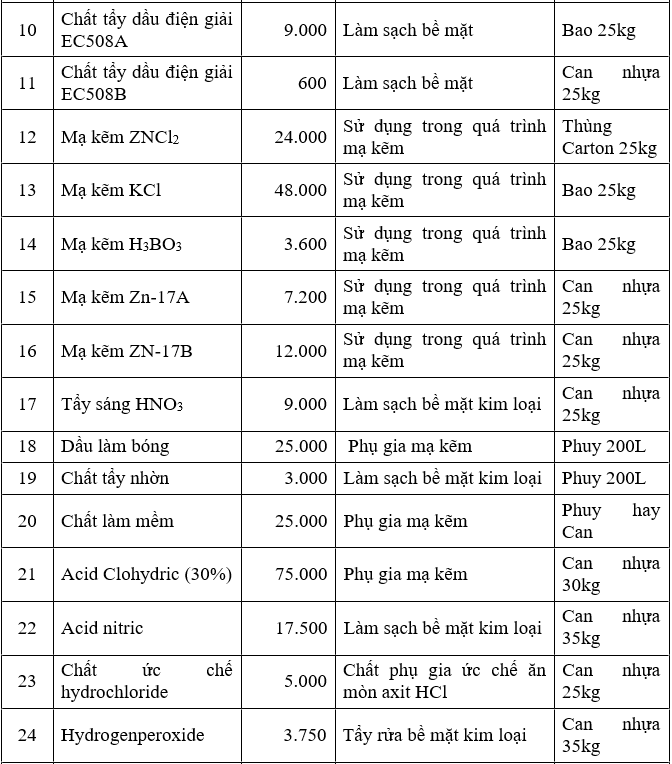

Bảng 1.2. Nhu cầu sử dụng hóa chất tại Dự án.

1.4.3. Nhu cầu sử dụng điện, nước của dự án:

1.4.1.1. Nhu cầu sử dụng điện và nguồn cung cấp

Dự án sử dụng nguồn cấp điện từ trạm hạ thế của KCN Hàm Kiệm II-Bita’s để phục vụ hoạt động và vận hành các thiết bị của các dây chuyền sản xuất.

Lượng điện năng tiêu thụ sử dụng cho các mục đích như vận hành máy móc, thiết bị phục vụ sản xuất và sinh hoạt của nhân viên(thắp sáng, máy lạnh,....). Nhu cầu sử dụng điện trong giai đoạn 1 của Dự án được ước tính như sau:

Ghi chú: Các tính toán nhu cầu nhiên liệu cho Dự án dựa trên thông tin sản xuất thực tế từ 02 Nhà máy có cùng công nghệ sản xuất và loại sản phẩm đinh tán, ốc vít: Công ty TNHH Công nghiệp Thread Việt Nam và Công ty TNHH Viet-SCrew.

Ngoài ra, Dự án trang bị 01 máy phát điện dự phòng với công suất 1.000KVA để phục vụ hoạt động sản xuất của dự án khi bị mất điện hoặc hệ thống lưới điện tại KCN gặp sự cố.

1.4.1.2. Nhu cầu sử dụng nước

a) Nước cấp cho hoạt động sinh hoạt của cán bộ, công nhân viên

Khi Dự án đi vào vận hành, số lượng cán bộ, công nhân viên làm việc tại dự án trong giai đoạn 1 là 120 người. Theo TCVN33:2006 đối với nhà xưởng không điều hòa (hệ số k= 2,5), định mức sử dụng là 45l/người.ngày, nhu cầu sử dụng nước sinh hoạt được tính toán như sau: Qsh = (Số công nhân viên x Định mức sử dụng x Hệ số k)/1000 = (120 x 45 x 2,5)/ 1.000 = 13,5 m3/ngày.

b) Nước cấp cho dây chuyền xử lý nhiệt:

Quá trình xử lý nhiệt sử dụng nước để rửa ốcvít, đinh tán tại đầu vào dây chuyền và sau công đoạn thẩm thấu cacbon. Trong Giai đoạn 1, dự án sử dụng 1 dây chuyền xử lý nhiệt với lượng nước khoảng 30 m3/ngày.

c) Nước cấp cho dây chuyền xi mạ:

Trong Giai đoạn 1, dự án sử dụng 1 dây chuyền xi mạ. Quá trình xi mạ sử dụng nước để pha hóa chất xi mạ và cấp cho các bể tẩy dầu, rửa sau các công đoạn nhuộm,… với tổng lưu lượng nước cấp sử dụng là 54,65 m3/ngày và lưu lượng nước thải tối đa phát sinh là 51,50 m3/ngày.

>>> XEM THÊM: Báo cáo đề xuất xin cấp phép môi trường cho dự án tổ hợp thương mai dịch vụ

Tin liên quan

- › Báo cáo đề xuất cấp GPMT cơ sở chế biến rau, củ quả và thực phẩm sấy khô, đông lạnh

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở chế biến cà phê xuất khẩu

- › Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất dây cáp điện

- › Báo cáo đề xuất cấp GPMT Dự án Nhà máy sản xuất đồng

- › Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất bồn chứa Inox

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất Polyester và sợi tổng hợp

- › Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất lốp xe

- › Báo cáo đề xuất cấp Giấy phép môi trường Nhà máy sản xuất bê tông thương phẩm

- › Nội dung cụ thể từng thủ tục hành chính cấp trung ương lĩnh vực Lâm nghiệp

- › Báo cáo đề xuất cấp giấy phép môi trường dự án trung tâm y tế tuyến huyện

- › Báo cáo đề xuất cấp giấy phép môi trường dự án khu phức hợp căn hộ, chung cư

- › Báo cáo đề xuất cấp giấy phép môi trường dự án trang trại chăn nuôi vịt

Gửi bình luận của bạn