Báo cáo đề xuất giấy phép môi trường nhà máy sản xuất thực phẩm

Báo cáo đề xuất giấy phép môi trường nhà máy sản xuất thực phẩm. Sản phẩm của cơ sở bao gồm các sản phẩm mì ăn liền; sản phẩm cháo ăn liền; hạt nêm.

Ngày đăng: 20-05-2025

685 lượt xem

MỞ ĐẦU................................................................................. 5

Chương I. THÔNG TIN CHUNG VỀ CƠ SỞ................................. 8

1. Tên chủ cơ sở................................................................................ 8

2. Tên cơ sở......................................................................................... 8

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở............................. 9

3.1. Công suất hoạt động của cơ sở................................................................. 9

3.2. Công nghệ sản xuất/vận hành của cơ sở.................................................. 10

3.2.1. Quy trình sản xuất mì ăn liền............................................................... 10

3.2.2. Quy trình sản xuất cháo................................................................... 13

3.2.3. Quy trình sản xuất hạt nêm............................................................... 16

3.2.4. Quy trình bảo dưỡng máy móc, thiết bị.................................... 17

3.3. Sản phẩm của cơ sở............................................................. 18

4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện nước của cơ sở.... 18

4.1. Nhu cầu nguyên liệu, nhiên liệu phục vụ sản xuất................................ 18

4.2. Nhu cầu về hóa chất.......................................................................... 19

4.3. Nhu cầu về điện, nước........................................................................ 22

5. Các thông tin khác liên quan đến cơ sở............................................. 23

5.1. Các hạng mục công trình của cơ sở.................................................. 23

5.2. Danh mục máy móc thiết bị của cơ sở.......................................... 29

5.4. Cơ cấu tổ chức, nhu cầu về lao động và chế độ làm việc...................... 31

Chương II. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG..... 32

1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường..... 32

2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường........ 33

Chương III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ...... 35

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải.......... 35

1.1. Thu gom, thoát nước mưa.................................................................. 35

1.2. Thu gom, thoát nước thải................................................................. 35

1.2.1. Hệ thống thu gom nước thải sinh hoạt........................................... 35

1.2.2. Hệ thống thu gom nước thải từ các xưởng sản xuất....................... 36

1.2.3. Hệ thống thu gom nước thải từ khu vực lò hơi của Công ty TNHH năng lượng Trí Việt....36

1.3.2. Hệ thống xử lý nước thải chung............................................................. 37

1.3.3. Các thiết bị, hệ thống quan trắc tự động................................................ 43

2.2. Đối với bụi, khí thải phát sinh trong quá trình sản xuất.......................... 44

2.2.1. Đối với bụi phát sinh trong quá trình sản xuất........................................... 44

2.2.2. Đối với hơi, mùi phát sinh trong quá trình sản xuất........................... 44

2.2.3 Đối với hoạt động của phòng thí nghiệm............................................ 47

2.2.4 Hệ thống thông gió từ tại các khu vực khác............................................. 48

3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường..................... 48

3.1. Công trình, biện pháp lưu giữ, xử lý chất thải sinh hoạt........................ 48

3.2. Chất thải rắn công nghiệp thông thường..................................................... 49

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại..................................... 50

5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung......................................... 53

6. Phương án phòng ngừa, ứng phó sự cố môi trường........................................ 53

6.1. Các biện pháp phòng ngừa, ứng phó sự cố môi trường đối với nước thải..... 53

6.2. Các biện pháp phòng cháy, chữa cháy...................................................... 54

6.3. Biện pháp đảm bảo an toàn lao động.................................................... 55

6.4. Biện pháp an toàn giao thông.................................................................. 56

6.5. Biện pháp đảm bảo an toàn vệ sinh thực phẩm..................................... 56

6.6. Biện pháp ngăn ngừa sự cố rò rỉ, tràn hóa chất.................................... 57

7. Công trình, biện pháp bảo vệ môi trường khác.......................................... 58

8. Các nội dung thay đổi so với quyết định phê duyệt kết quả phê duyệt báo cáo đánh giá tác động môi trường..... 58

9. Kế hoạch, tiến độ, kết quả thực hiện phương án cải tạo, phục hồi môi trường, phương án bồi hoàn đa dạng sinh học (nếu có).... 58

Chương IV. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG................ 59

1. Nội dung đề nghị cấp phép đối với nước thải.......................................... 59

2. Nội dung đề nghị cấp phép đối với khí thải.............................................. 59

2.1. Nguồn phát sinh khí thải..................................................................... 59

2.2. Dòng khí thải, vị trí xả khí thải.......................................................... 59

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung............................... 59

3.1. Nguồn phát sinh tiếng ồn, độ rung........................................................ 59

3.2. Vị trí phát sinh tiếng ồn, độ rung......................................................... 59

3.3. Tiêu chuẩn đáp ứng yêu cầu bảo vệ môi trường............................... 60

4.1. Khối lượng, chủng loại chất thải nguy hại phát sinh................................ 60

4.2. Khối lượng, chủng loại chất thải rắn thông thường phát sinh................. 61

4.3. Khối lượng chất thải rắn sinh hoạt phát sinh......................................... 61

4.4. Thiết bị, hệ thống, công trình lưu giữ chất thải..................................... 61

Chương V. KẾT QUẢ HOẠT ĐỘNG VÀ TÌNH HÌNH THỰC HIỆN CÔNG TÁC BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ.... 63

1. Thông tin chung về tình hình thực hiện công tác bảo vệ môi trường.............. 63

2. Kết quả hoạt động của công trình xử lý nước thải...................................... 63

2.1 Tổng hợp lưu lượng nước thải.................................................................... 63

2.2 Tổng hợp kết quả quan trắc nước thải định kỳ............................................. 63

3. Kết quả hoạt động của công trình xử lý khí thải........................................... 65

5. Kết quả kiểm tra, thành tra về bảo vệ môi trường........................................ 67

Chương VI. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ....... 68

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải................... 68

2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật....... 68

2.1. Chương trình quan trắc tự động, liên tục và định kỳ.............68

2.2. Hoạt động quan trắc môi trường định kỳ, quan trắc tự động, liên tục khác theo quy định của pháp luật có liên quan hoặc theo đề xuất của chủ cơ sở..... 68

Chương VII. CAM KẾT CỦA CHỦ CƠ SỞ................ 69

MỞ ĐẦU

Công ty TNHH một thành viên ..được thành lập theo Giấy đăng ký doanh nghiệp mã số.... do Phòng đăng ký kinh doanh thuộc Sở kế hoạch và Đầu tư tỉnh Hải Dương cấp, đăng ký lần đầu ngày 13/3/2009, đăng ký thay đổi lần thứ 7 ngày 23/02/2024. Công ty có địa chỉ trụ sở chính tại Lô 22, khu công nghiệp Đại An, Phường Tứ Minh, thành phố Hải Dương, tỉnh Hải Dương.

Năm 2009, Công ty xây dựng nhà máy tại Lô đất XN22 và XN22-1, khu công nghiệp Đại An, phường Tứ Minh, thành phố Hải Dương, tỉnh Hải Dương và đã được Ban quản lý các khu công nghiệp tỉnh Hải Dương cấp Giấy chứng nhận đầu tư mã số ..., chứng nhận lần đầu ngày 01/6/2009, chứng nhận thay đổi lần thứ 4 ngày 21/8/2014 với các nội dung:

Tên dự án: Nhà máy sản xuất thực phẩm ... Hải Dương.

Quy mô công suất:

+ 08 dây chuyền sản xuất mì ăn liền với công suất khoảng 14 triệu gói/01 dây chuyền/tháng.

+ 02 dây chuyền sản xuất cháo với công suất khoảng 4 triệu gói/ 01 dây chuyền/tháng.

+ Hoạt động cho thuê văn phòng, nhà xưởng dư thừa.

(Công ty cho Công ty TNHH năng lượng Trí Việt thuê diện tích là 1.465 m2 làm nhà lò hơi Biomass cung cấp hơi cho dự án (theo giấy chứng nhận đầu tư thay đổi lần 7 ngày 15/12/2021).

Giai đoạn này được Ủy ban nhân dân tỉnh Hải Dương phê duyệt báo cáo đánh giá tác động môi trường theo quyết định số 536/QĐ-UBND ngày 25/02/2014 của UBND tỉnh Hải Dương và được cấp giấy xác nhận số 75/GXN-STNMT ngày 15/07/2015 của sở Tài Nguyên Môi Trường tỉnh Hải Dương về việc đã thực hiện các công trình, biện pháp bảo vệ môi trường phục vụ giai đoạn vận hành.

Năm 2019, Công ty tiếp tục điểu chỉnh giấy chứng nhận đăng ký đầu tư và đã được Ban Quản lý các khu công nghiệp tỉnh Hải Dương cấp chứng nhận thay đổi lần thứ 5 ngày 08/5/2019 với quy mô công suất:

- 08 dây chuyền sản xuất mì ăn liền với công suất khoảng 14 triệu gói/01 dây chuyền/tháng.

- 02 dây chuyền sản xuất cháo với công suất khoảng 4 triệu gói/01 dây chuyền/tháng

- 01 dây chuyền san xuất hạt nêm công suất 21.600 tấn/năm.

- Hoạt động cho thuê văn phòng, nhà xưởng dư thừa đã xây dựng.

Giai đoạn này đã được Ủy ban nhân dân tỉnh Hải Dương phê duyệt báo cáo đánh giá tác động môi trường theo quyết định số 4157/QĐ – UBND ngày 27/11/2019. Năm 2020 và năm 2024 Công ty tiếp tục xin điều chỉnh chứng nhận đầu tư lần thứ 6, lần thứ 7 tuy nhiên các nội dung không thay đổi, chỉ thay đổi thời gian thực hiện dự án và người đại diện pháp luật.

Nhà máy thuộc khoản 2, Điều 39, Luật bảo vệ môi trường 2020. Căn cứ điểm c, Khoản 3, Điều 41 Luật bảo vệ môi trường 2020 Nhà máy sản xuất thực phẩm thuộc đối tượng được cấp UBND tỉnh Hải Dương cấp giấy phép môi trường. Thực hiện Luật Bảo vệ môi trường, Công ty TNHH một thành viên ... tiến hành lập báo cáo đề xuất cấp giấy phép môi trường cho Nhà máy sản xuất thực phẩmtheo hướng dẫn tại phụ lục X, Nghị định số 05/2025/NĐ-CP ngày 06/01/2025 của Chính phủ sửa đổi, bổ sung một số điều của Nghị định số 08/2022/NĐ – CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật bảo vệ môi trường.

Chương I

THÔNG TIN CHUNG VỀ CƠ SỞ

1.Tên chủ cơ sở

Chủ cơ sở: Công ty TNHH một thành viên...

Địa chỉ văn phòng: Khu công nghiệp Đại An, phường Tứ Minh, thành phố Hải Dương, tỉnh Hải Dương.

Người đại diện theo pháp luật thứ nhất: Ông .... ; Chức vụ: Chủ tịch công ty.

Người đại diện theo pháp luật thứ hai: Ông .....; Chúc vụ: Giám đốc công ty.

- Điện thoại: ...... Fax: .......

Giấy chứng nhận đăng ký đầu tư số ....... do ban quản lý các KCN tỉnh Hải Dương cấp chứng nhận lần đầu ngày 01/06/2009, chứng nhận thay đổi lần thứ 7 ngày 18/10/2024.

2.Tên cơ sở

Tên cơ sở: Nhà máy sản xuất thực phẩm

Địa điểm cơ sở: Khu công nghiệp Đại An, phường Tứ Minh, thành phố Hải Dương, tỉnh Hải Dương.

Ranh giới tiếp giáp của cơ sở như sau:

+ Phía Bắc giáp Công ty TNHH Tracy Distribution (VN).

+ Phía Đông giáp với trục đường số 01 có mặt cắt 17,5m; phía bên kia đường là Công ty TNHH Thiên sư Việt Nam.

+ Phía Nam giáp với trục đường số 08 có mặt cắt 17,5m, phía bên kia đường khu đất trống trong KCN.

+ Phía Tây giáp khu đất trống của KCN.

Văn bản thẩm định thiết kế xây dựng: Ban quản lý các khu công nghiệp tỉnh Hải Dương

+ Giấy phép xây dựng số 38-KCN/GPXD của Ban quản lý các khu công nghiệp cấp cho Công ty cổ phần ....ngày 24/9/2012 được phép xây dựng bể nước sạch và bể cứu hỏa.

+ Giấy phép xây dựng số 41-KCN/GPXD của Ban quản lý các khu công nghiệp cấp cho Công ty TNHH MTV ..... ngày 24/10/2012 được phép xây dựng nhà để xe, nhà lò hơi.

+ Giấy phép xây dựng số 91/GPXD - KCN của Ban quản lý các khu công nghiệp cấp cho Công ty TNHH MTV ....... ngày 30/12/2013 được phép xây dựng nhà rác, cổng phụ (số 3); nhà bảo vệ số 3.

+ Giấy phép sửa chữa, cải tạo công trình số 15/GPXD - KCN của Ban quản lý các khu công nghiệp cấp cho Công ty TNHH MTV... ngày 24/4/2014 được phép cải tạo nhà xưởng chính phục vụ dây chuyền sản xuất mới, bổ sung 3 sàn lửng + 1 sàn tầng 3.

+ Giấy phép sửa chữa, cải tạo công trình số 04/2019/KCN - GPXD của Ban quản lý các khu công nghiệp cấp cho Công ty TNHH MTV ....... ngày 23/12/2019 được phép cải tạo nhà xưởng chính để phục vụ lắp đặt dây chuyền sản xuất hạt nêm.

- Quyết định phê duyệt báo cáo đánh giá tác động môi trường; các giấy phép môi trường thành phần:

+ Quyết định số 536/QĐ-UBND ngày 25/02/2014 của UBND tỉnh Hải Dương về việc phê duyệt báo cáo đánh giá tác động môi trường nhà máy sản xuất thực phẩm .... công suất 120 triệu gói/tháng tại Khu công nghiệp Đại An, thành phố Hải Dương của Công ty TNHH một thành viên .......

+ Giấy xác nhận hoàn thành công trình bảo vệ môi trường số 42/GXN-STNMT ngày 10/4/2014 của Sở Tài nguyên và Môi trường tỉnh Hải Dương về việc đã thực hiện các công trình, biện pháp bảo vệ môi trường phục vụ giai đoạn vận hành của dự án Nhà máy sản xuất thực phẩm.

+ Quyết định số 4157/QĐ-UBND ngày 27/11/2019 của UBND tỉnh Hải Dương về việc phê duyệt báo cáo đánh giá tác động môi trường của Nhà máy sản xuất thực phẩm tại Khu công nghiệp Đại An, thành phố Hải Dương của Công ty TNHH một thành viên....

Quy mô cơ sở: Cơ sở thuộc nhóm B theo tiêu chí phân loại của Luật Đầu tư công (thuộc lĩnh vực quy định tại khoản 3 Điều 10 của Luật Đầu tư công số 58/2024/QH15 ngày 29/22/2024 có tổng mức đầu tư 120 tỷ đến dưới 1.000 tỷ đồng).

Yếu tố nhạy cảm về môi trường quy định tại khoản 4, Điều 25 Nghị định số 08/2022/NĐ – CP ngày 10/01/2022: Cơ sở không có yếu tố nhạy cảm về môi trường.

Loại hình sản xuất, kinh doanh, dịch vụ: Sản xuất thực phẩm cụ thể là mì ăn liền, cháo ăn liền, hạt nêm.

Phân nhóm dự án đầu tư: Thuộc nhóm III, theo số thứ tự 2, mục II, phụ lục V ban hành kèm theo Nghị định số 05/2025/NĐ - CP ngày 06/01/2025 của Chính phủ về việc sửa đổi, bổ sung một số điều của Nghị định số 08/2022/NĐ – CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật bảo vệ môi trường.

3.Công suất, công nghệ, sản phẩm sản xuất của cơ sở

3.1.Công suất hoạt động của cơ sở

Bảng 1. Danh mục sản phẩm của cơ sở

|

TT |

Sản phẩm |

Số lượng |

|

1 |

Mì ăn liền |

112 triệu gói/tháng |

|

2 |

Cháo ăn liền |

8 triệu gọi/tháng |

|

3 |

Hạt nêm |

21.600 tấn/năm |

3.2.Công nghệ sản xuất/vận hành của cơ sở

Đối với từng loại sản phẩm của Công ty sẽ tương ứng với từng quy trình sản xuất. Cụ thể như sau:

3.2.1.Quy trình sản xuất mì ăn liền

Hình 1. Quy trình sản xuất mì

* Thuyết minh:

Quá trình sản xuất mì gồm các công đoạn sau:

- Chuẩn bị nguyên liệu:

+ Nước trộn bột: Đây là quá trình hòa tan các phụ gia vào nước, tạo thành một dung dịch đồng nhất, không vón cục, không tạo màng, kéo váng. Các chất phụ gia như đường, muối, bột ngọt, chất màu,… đều được cân định lượng theo đúng thực đơn trước khi đổ vào bồn chuẩn bị nước trộn bột. Các thành phần nhiều được trộn trước, ít trộn sau. Lấy nước theo tỉ lệ quy định vào bồn trộn, bật công tắc cho cánh khuấy làm việc rồi đổ từ từ các chất phụ gia trên vào. Đánh trộn trong 15 phút rồi tắt cánh khuấy. Lấy dung dịch đi kiểm tra nồng độ. Nếu dung dịch đã đạt yêu cầu thì để yên bồn nước trộn 2 giờ trước khi đem nhào bột. Trước khi đem dung dịch đi nhào bột, cần bật cánh khuấy trở lại để đảm bảo sự đồng nhất của dung dịch.

Nước trộn được chuẩn bị trước cho 1 ca sản xuất theo công thức của bộ phận kĩ thuật. Các chất phụ gia được pha vào nước trộn bột gồm: Muối 2 – 4% so với lượng bột; Bột màu thực phẩm…; Các gia vị: đường, bột ngọt, bột súp …. Các thành phần trên được hòa tan bằng nước nóng trong thùng chứa nước trộn bột, sau đó thêm nước vừa đủ cho mỗi mẻ bột nhào.

+ Chuẩn bị bột: Khi chuẩn bị các loại bột phải để riêng và ghi kí hiệu rõ ràng. Nguyên liệu chính để sản xuất mì ăn liền là bột mì (82-82%), ngoài ra còn phối trộn thêm tinh bột để giảm giá thành sản phẩm và tăng độ dai cho sợi mì. Nguyên liệu được cân định lượng theo công thức của từng loại mì, sau đó đưa vào máy đánh trộn.

Sau khi chuẩn bị nguyên liệu, các công đoạn sản xuất lần lượt như sau:

- Trộn bột: Quá trình trộn bột chia làm hai giai đoạn:

+ Trộn khô: Rải đều một lượt bột mì, một lượng bột năng vào thùng trộn cho máy trộn khô trong vòng 3 – 5 phút nhằm đảm bảo độ đồng đều của khối bột.

+ Trộn ướt: Sau khi trộn bột khô đều, cho nước trộn bột vào từ từ, dọc chiều dài trục nhào. Tiếp tục bật máy hoạt động, tiến hành nhào tiếp trong 15 – 20 phút.

Quá trình nhào trộn chỉ cần đảm bảo các cấu tử trộn đều nhau, nếu kéo dài thời gian trộn sẽ có nhiều không khí vào khối bột gây hiện tượng dễ đứt khi cán vì gluten hạn chế trương nở. Bột sau khi trộn đạt các yêu cầu sau: Độ ẩm 30 – 33%; Đạt độ đồng đều cao, không vón cục lớn, ở trạng thái bời rời khi nắm nhẹ bột trong tay, mở tay ra bột không rời rạc, dính tay, bột mềm dẻo.

Quá trình cán: Bột sau khi nhào trộn được xả từ cối trộn xuống thùng chứa sau đó được đưa đến hệ thống cán nhằm cán bột ra thành các lá bột. Quá trình cán nhằm mục đích chuyển bột nhào từ trạng thái khối thành tấm bột có độ dày đều đặn; Làm đồng nhất khối bột và tăng độ đàn hồi cho khối bột nhào và giảm lượng không khí hòa lẫn trong bột nhào. Khi đi qua các lô cán bột, lá bột sẽ được nén chặt thành lá để dễ tạo hình. Đồng thời có tác dụng dẫn lá bột đến khu vực hấp.

Quá trình hấp: Nhằm hồ hóa bề mặt, biến tính Protein để giảm độ vữa nát, tăng độ dai của mì trong nước sôi, tăng độ bóng, làm cho sợi mì vàng hơn, rút ngắn thời gian chiên. Sau khi hấp bằng hơi nước tấm mì chín đều 80-90%. Nhiệt độ của buồng hấp vào khoảng 95-1000C, thời gian hấp là 160 giây và theo băng chuyền tới bộ phận phun gia vị làm cho gia vị ngầm đều trên bề mặt tấm mì rồi tới bộ phận cắt thành sợi tạo bông.

Quá trình cắt thành sợi: Tấm bột mì ra khỏi hệ thống cán tinh đã đạt yêu cầu về độ dầy của lá bột, được đưa vào khe hở giữa 2 trục dao cắt và được cắt thành sợi nhờ các rãnh trên trục dao. Các sợi mì tạo thành được gỡ ra khỏi các rãnh nhờ bộ phận lực tỳ sát vào bề mặt trục dao, tránh làm chập mì, rối sợi. Do tốc độ mì đi ra khỏi dao cắt lớn nhưng tốc độ của băng chuyền lại nhỏ, làm cho sợi mì bị đùn lại, tạo thành các dợn sóng, sau đó được cắt định lượng.

Quá trình cắt định lượng: Mì sau khi được tưới gia vị được đưa tới hệ thống cắt định lượng. Hệ thống dao cắt, đổ khuôn hoàn toàn tự động, cắt các sợi mì thành các đoạn ngắn theo quy định sau đó mì được đổ tự động vào khuôn sau đó đi vào khu vực chiên.

Quá trình chiên: Quá trình chiên nhằm tạo điều kiện thuận lợi cho quá trình bảo quản mì (do quá trình chiên đã tiêu diệt phần lớn vi sinh vật, loại bớt nước), thay thế một phần nước bằng một lượng chất béo thích hợp nhằm làm tăng giá trị dinh dưỡng tạo màu, mùi thơm, vị đặc trưng cho vắt mì. Quá trình chiên được tiến hành liên tục, băng tải khuôn mì vừa đi vào khu vực chiên liền được băng tải nắp khuôn tương tự đậy lại để cố định vắt mì trong quá trình chiên.

Quá trình làm nguội: Sau khi chiên, mì theo băng tải vận chuyển vào buồng làm nguội với hệ thống thổi nguội bằng quạt công suất cao để hạ nhiệt độ của vắt mì đến nhiệt độ môi trường. Ngoài ra giai đoạn thổi nguội này còn có tác dụng làm khô dầu trên vắt mì, kéo dài thời gian bảo quản. Sau quá trình làm nguội, vắt mì được đưa đến công đoạn đóng gói.

Quá trình phân loại: Trước khi bao gói, sản phẩm cần phải được kiểm tra và phân loại, loại bỏ những vắt mì không đạt tiêu chuẩn (bể vụn, cháy khét, vàng không đều, không đúng trọng lượng…). Đưa vắt mì đạt chuyển qua đóng gói.

Quá trình sản xuất mì ăn liền có phát sinh các nguồn thải gây ô nhiễm như: bụi từ quá trình trộn khô, nguyên liệu rơi vãi từ khu vực cán và bộ phận cắt, hơi nhiệt phát sinh từ khâu hấp và chiên mì, phát thải từ quá trình phun gia vị và chiên mì, nước thải phát sinh từ quá trình vệ sinh máy móc.

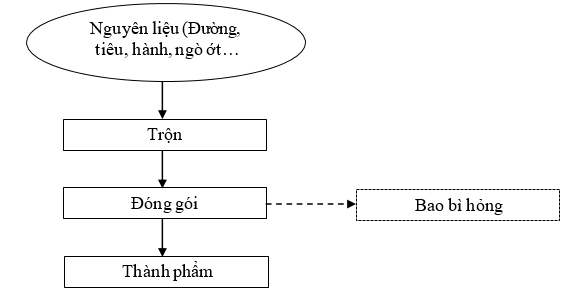

Quy trình sản xuất gói nêm rau:

Gói nêm rau là một thành phần gia vị trong gói mì, sản xuất theo quy trình:

Hình 2. Quy trình sản xuất gói nêm rau

Quá trình sản xuất gói nêm rau gồm các bước chính sau:

Các nguyên liệu (hành, ngò, ớt,…) được sấy khô với độ ẩm 14%, sau đó các nguyên liệu này sấy khô được cân theo định mức phân ra từng mẻ riêng biệt, sau đó đổ vào cối trộn theo từng mẻ.

Sau khi các nguyên liệu đã trộn đều với nhau sẽ được xả ra thành từng túi bán thành phẩm có trọng lượng từ 10-12kg.

Bán thành phẩm sẽ được chuyển tới máy đóng gói và đóng thành từng gói nêm, rau với kích thước và khối lượng cho từng dòng sản phẩm.

Gói nêm rau sẽ được chuyển xuống khu vực đóng gói mì để làm gia vị cho gói mì.

Hệ thống gói nêm rau được hoạt động cùng lúc (online) với hoạt động đóng gói mì, sản phẩm gói nêm rau sản suất đến đâu sẽ được đưa vào đóng gói mì tới đấy.

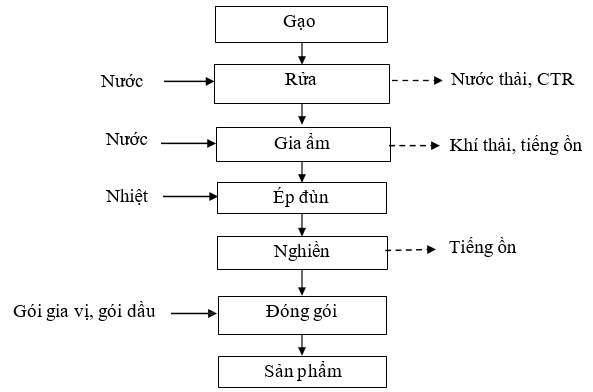

3.2.2.Quy trình sản xuất cháo

Hình 3. Quy trình sản xuất cháo

Thuyết minh:

Gạo sử dụng chế biến cháo là Gạo tẻ ngon gồm các giống: CR203, DT10, Mộc Tuyền, 13/2 (IR17494), VN10, Khang Dân, CIO…… Gạo dùng trong chế biến cháo được xay xát từ thóc ‘’cũ” là loại thóc sau khi thu hoạch có thời gian lưu kho ít nhất là 6 tháng đến 1 năm, thuận lợi cho chế biến cháo vì quá trình gia công dễ dàng, sản phấm có chất lượng ổn định. Đầu tiên gạo được đưa vào quy trình rửa.

Quy trình rửa: Dùng nước loại tạp chất có trong nguyên liệu (bụi, đất, ….), đảm bảo các tiêu chuẩn an toàn vệ sinh cho nguyên liệu đưa vào sản xuất. Quá trình rửa làm giảm lượng tạp chất (bụi, đất, ...) có trong nguyên liệu, nhiệt độ nguyên liệu giảm, thay đổi tỉ trọng của nguyên liệu, giảm mật độ vi sinh vật nhiễm trên nguyên liệu do sự rửa trôi vi sinh vật bám trên bề mặt nguyên liệu và hòa tan một số chất tan vào trong nguyên liệu: vitamin, khoáng, ... đồng thời có sự hút nước vào trong nguyên liệu. Tùy theo độ sạch của nguyên liệu, chế độ rửa và thời gian rửa khác nhau. Nước dùng để rửa phải qua xử lý và đạt tiêu chuấn nước công nghệ. Nhiệt độ nước rửa khoảng 20-250C, giúp quá trình tách các tạp chất ra khỏi nguyên liệu dễ dàng hơn đồng thời có tác dụng ức chế vi sinh vật nhưng kéo theo nó là chi phí về năng lượng, thiết bị và các yếu tố khác. Sau công đoạn rửa, gạo được đưa đến công đoạn gia ẩm.

Quá trình gia ẩm: Công đoạn này giúp nguyên liệu đạt được độ ẩm thích hợp chuẩn bị cho quá trình ép đùn. Hạt tinh bột hút nước trương nở một phần làm tăng độ ẩm của nguyên liệu. Trong quá trình gia ẩm, có sự hút nước vào bên trong nguyên liệu đồng thời các chất tan có trong nguyên liệu hòa tan vào nước. Nhiệt độ trong quá trình cùng góp phần làm bay hơi một số tạp chất mùi có trong nguyên liệu. Trong quá trình gia ẩm, nếu nhiệt độ quá cao và thời gian quá dài sẽ xảy ra các phán ứng hóa học không mong muốn, bên cạnh đó, sự tổn thất các cấu tử mẫn cảm với nhiệt độ gia tăng, các giá trị liên quan đến cấu trúc, màu sắc và mùi vị của nguyên liệu sẽ bị biến đổi theo chiều hướng không mong muốn, đồng thời còn liên quan đến những vấn đề về chi phí năng lượng. Nếu thời gian và nhiệt độ thấp có thể không tạo được độ ẩm thích hợp cho quá trình ép đùn, không tạo được giá trị sản phẩm mong muốn. Tùy vào cấu trúc và liên kết giữa các thành phần tùy thuộc vào từng loại gạo nguyên liệu mà ảnh hưởng đến khả năng hút ẩm của chúng. Nhiệt độ trong quá trình gia ẩm: 60-700C; Thời gian thực hiện 20-30 phút. Độ ẩm của nguyên liệu sau khi kết thúc quá trình: 18-21%.

Quá trình ép đùn: Trong quá trình ép đùn với nhiệt độ và áp suất cao có tác dụng làm chín và tạo hình cho sản phẩm đồng thời có tác dụng ức chế và tiêu diệt vi sinh vật. Sản phẩm sau quá trình ép đùn có độ ẩm thấp nên hạn chế sự phát triển của vi sinh vật. Khi nguyên liệu được đưa vào thiết bị, dọc theo chiều dài máy ép đùn, nguyên liệu trải qua năm giai đoạn:

+ Giai đoạn phối trộn: Nguyên liệu được nhập liệu vào thiết bị ở độ ẩm từ 18 - 21%. Vùng này có khoảng không gian chứa nguyên liệu nhiều (do đường kính trục virus nhỏ và bước virus thưa), nên áp lực nhiệt độ vùng này không cao, nguyên liệu hầu như chỉ đảo trộn và không có biến đổi nào đáng kể.

+ Giai đoạn nhào trộn: Trong giai đoạn này, nhiệt độ và áp suất của buồng ép tăng dần dẫn đến một số biến đổi trong nguyên liệu. Nhiệt độ buồng ép tăng kéo theo sự tăng nhiệt độ trong nguyên liệu. Sự thay đổi của nhiệt độ và áp suất dần tới sự thay đối cấu trúc và hình dạng nguyên liệu: các hạt vật liệu rời (nguyên liệu) ban đầu trương nở, hình thành khối bột nhào. Tại công đoạn này bắt đầu có sự hình thành các liên kết hydro giữa nước và các phân tử có chứa nhóm háo nước như tinh bột, protein,... có trong nguyên liệu. Trong giai đoạn này có sự khuếch tán của nước vào bên trong nguyên liệu hình thành nên các liên kết hydro, đồng thời, các phần tử dễ tan trong nguyên liệu (vitamin, khoáng .…) khuếch tán ra ngoài môi trường lỏng. Nhiệt độ và áp suất trong buồng ép ở giai đoạn này bắt đầu có tác dụng ức chế vi sinh vật và các enzyme có trong nguyên liệu. Các hoạt động sống trong nguyên liệu bắt đầu bị đình chỉ.

+ Giai đoạn nấu: Trong giai đoạn này, dưới tác dụng của áp suất và nhiệt độ cao tạo nên những biến đổi trong nguyên liệu. Hơi trong buồng ép thoát ra ngoài qua cửa thoát hơi làm giảm nhiệt độ của sản phẩm. Lượng ẩm dư thừa được tách ra khỏi sản phẩm để chuẩn bị cho giai đoạn đùn sản phẩm ra khỏi lỗ khuôn.

+ Giai đoạn đùn ép nguyên liệu ra khỏi khuôn: Khi ra khỏi lỗ khuôn, áp lực tác dụng lên sản phẩm giảm đột ngột về giá trị áp suất khí quyển làm các phân tử có kích thước nhỏ (nước, khí, các hợp chất mùi….) và có năng lượng cao sẽ được giải thoát ra ngoài tạo cho sản phẩm có cấu trúc khô, phồng, xốp.

Quá trình nghiền: Quá trình nghiền làm giảm kích thước của nguyên liệu phù hợp với yêu cầu người tiêu dùng. Kích thước của nguyên liệu càng lớn thì càng dễ vỡ trong quá trình nghiền. Nguyên liệu càng cứng thì càng dễ vỡ, tuy nhiên càng tiêu tốn nhiều năng lượng và thời gian nghiền càng dài. Độ ẩm càng thấp thì càng dễ nghiền, tuy nhiên thì tổn thất càng nhiều do tạo ra nhiều bụi trong quá trình nghiền.

Quá trình đóng gói: Sản phẩm cùng các gói gia vị được cho vào bao, ghép và đóng thùng, tạo thuận lợi cho việc vận chuyển và sử dụng. Việc bao gói giúp bảo vệ và che chắn sản phẩm bên trong khỏi những tác động của môi trường bên ngoài. Nhiệt độ của sản phẩm phải bằng với nhiệt độ phòng trước khi đưa vào đóng gói, được hạn chế sự đọng ẩm trong sản phẩm. Bao bì phải kín, trơn, nhẵn và trơ về mặt hóa học để không ảnh hưởng đến chất lượng của sản phẩm, đồng thời phải đảm bảo độ bền chắc nhất định trước các tác động cơ học trong quá trình vận chuyển. Sản phẩm đưa sang dây chuyền đóng gói sản phẩm bằng hệ thống đóng gói tự động (online). Người vận hành máy sẽ cài đặt, điều chỉnh các thông số kỹ thuật bên trong máy bằng màn hình điện tử: khối lượng túi, khổ túi và mép túi sao cho đúng với yêu cầu sản phẩm.

+ Gắn bao bì túi vào thanh băng truyền (công đoạn này được gắn trước khi vận hành máy)

+ Tiến hành vận hành máy đóng gói các bao bì đóng gói sẽ đi theo chiều dọc từ trên xuống và sản phẩm đóng gói sẽ nằm bên dưới.

+ Cứ sau khoảng 3-5 giây là đóng gói hoàn thành một sản phẩm, khối lượng của 1 gói mì ăn liền, cháo ăn liền và hạt nêm khoảng 65g/ gói.

+ Sau khi hoàn thành, máy cắt mỗi túi thành từng gói riêng.

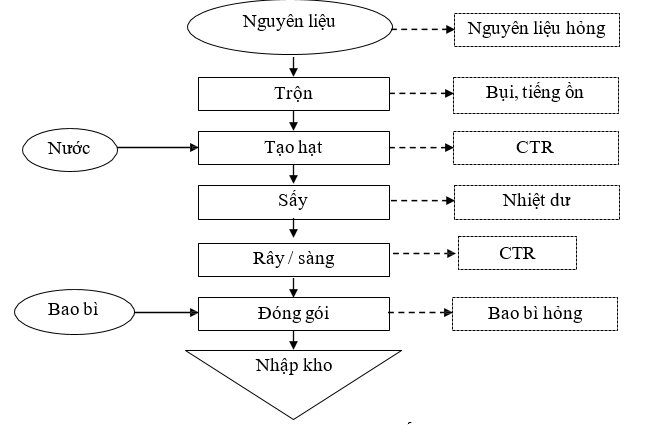

3.2.3.Quy trình sản xuất hạt nêm

Hình 4. Quy trình sản xuất hạt nêm

* Thuyết minh:

Các nguyên liệu (tinh chất nấm bào ngư, muối, đường, bột,…) được trộn, tạo hạt, sau đó sấy (Phương pháp sấy là sử dụng hơi nóng, dòng nhiệt thoát ra là hơi nước), rây rồi đóng gói để tạo thành thành phẩm Hạt nêm đậm ngon. Ngoài ra còn có các phụ gia khác như muối tinh khiết, đường lactose, đường RS, tinh bột biến tính, bột hương thịt, bột thịt gà,….

Các nguyên liệu trước khi tiến hành phối trộn được nghiền thành dạng bột để dễ dàng tiến hành trong quá trình phối trộn. Các nguyên liệu được cân định lượng theo đúng công thức trước khi đổ vào bồn thực hiện quá trình trộn đồng đều.

Cho hỗn hợp nguyên liệu đã trộn sang máy tạo hạt. Sau đó qua hệ thống sấy bằng hơi nóng và thổi nguội. Các công đoạn này được kiểm soát về độ ẩm, và kích thước hạt trước khi đóng gói.

Đi kèm quá trình sản xuất là hệ thống máy hút bụi và đường ống cấp hơi nóng, đường ống và bơm nước thải để giảm ô nhiễm môi trường.

Quá trình sản xuất hạt nêm với công nghệ khô có thể phát sinh các nguồn thải tuy ít nhưng có thể gây ô nhiễm nếu không có các biện pháp: bụi từ quá trình trộn khô, nguyên liệu rơi vãi , nhiệt dư từ quá trình sấy, bao bì hỏng và nước thải từ quá trình vệ sinh máy móc.

Sản phẩm đưa sang dây chuyền đóng gói sản phẩm bằng hệ thống đóng gói tự động (online). Người vận hành máy sẽ cài đặt, điều chỉnh các thông số kỹ thuật bên trong máy bằng màn hình điện tử: khối lượng túi, khổ túi và mép túi sao cho đúng với yêu cầu sản phẩm.

Gắn bao bì túi vào thanh băng truyền (công đoạn này được gắn trước khi vận hành máy).

Tiến hành vận hành máy đóng gói các bao bì đóng gói sẽ đi theo chiều dọc từ trên xuống và sản phẩm đóng gói sẽ nằm bên dưới.

Cứ sau khoảng 3-5 giây là đóng gói hoàn thành một sản phẩm, khối lượng của 1 gói hạt nêm được phân loại đóng gói đa dạng theo nhu cầu của khách hàng (gói 300g, 500g, 800g, 1kg, 2kg) và các gói đưa vào các thùng chứa tương ứng, đảm bảo yêu cầu đóng gói, vận chuyển và bảo quản.

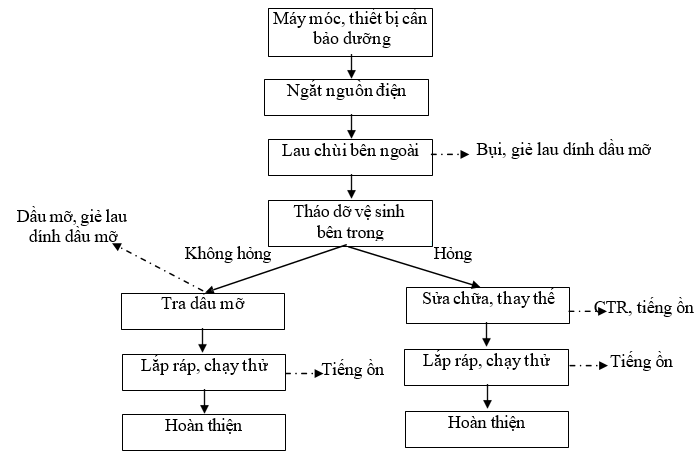

3.2.4.Quy trình bảo dưỡng máy móc, thiết bị

Hình 5. Quy trình bảo dưỡng máy móc, thiết bị

- Trong quá trình hoạt động có hoạt động bảo dưỡng; sửa chữa thiết bị, máy móc (nếu hỏng), quy trình bảo dưỡng thiết bị, máy móc gồm các bước sau:

- Ngắt nguồn điện cấp vào thiết bị, máy móc.

- Dùng giẻ lau chùi toàn bộ phía bên ngoài thiết bị, máy móc.

- Tháo dỡ và vệ sinh lau chùi các chi tiết, bộ phận bên trong.

- Những chi tiết, bộ phận bị hỏng sẽ tiến hành sửa chữa hoặc thay thế, những chi tiết, bộ phận không bị hỏng hóc, tiến hành tra dầu mỡ đối với các chi tiết, bộ phận có yêu cầu sử dụng dầu mỡ.

- Tiến hành lắp ráp lại và kiểm tra, chạy thử.

- Quá trình bảo dưỡng, sửa chữa máy móc thiết bị có phát sinh một số chất thải:

+ Chất thải rắn: Bao gồm dụng cụ, thiết bị bị gãy, hỏng, giẻ lau,…

+ Chất thải nguy hại gồm có dầu mỡ thừa, hộp đựng dầu mỡ, giẻ lau dính dầu mỡ.

3.3.Sản phẩm của cơ sở

Sản phẩm của cơ cơ bao gồm các sản phẩm mì ăn liền; sản phẩm cháo ăn liền; hạt nêm. Ngoài ra Công ty còn cho thuê phần văn phòng nhà xưởng dự thừa (Hiện tại đang cho Công ty TNHH năng lượng Trí Việt thuê để sản xuất hơi cấp cho Công ty TNHH MTV ....).

4.Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện nước của cơ sở

4.1.Nhu cầu nguyên liệu, nhiên liệu phục vụ sản xuất

Bảng 2. Nhu cầu nguyên vật liệu phục vụ sản xuất

|

TT |

Loại nguyên, nhiên liệu, hóa chất |

Đơn vị/năm |

Khối lượng |

|

I |

Nguyên liệu cho quá trình sản xuất mì ăn liền |

|

|

|

1 |

Bột năng |

Kg |

2.109.242,14 |

|

2 |

Tinh bột biến đổi Vedan 7614 |

Kg |

541.676,36 |

|

3 |

Bột mì |

Kg |

46.138.045,36 |

|

4 |

Muối |

Kg |

3.704.270 |

|

5 |

Bột ngọt |

Kg |

111.010,43 |

|

6 |

Nước mắm |

Lít |

385.240,28 |

|

7 |

Gói dầu |

Gói |

861.087.502 |

|

8 |

Gói nêm |

Gói |

832.383.933 |

|

9 |

Acid Citric |

Kg |

8.263,75 |

|

II |

Nguyên liệu cho quá trình sản xuất cháo |

|

|

|

1 |

Gạo |

Kg |

223.347,89 |

|

2 |

Gói rau |

gói |

3.596.079 |

|

3 |

Gói dầu |

Kg |

3.704.270 |

|

4 |

Gói nêm |

Kg |

3.681.230 |

|

III |

Nguyên liệu cho quá trình sản xuất hạt nêm |

|

|

|

1 |

Muối |

Kg |

3.672.002,92 |

|

2 |

Bột ngọt |

Kg |

2.886.061,29 |

|

3 |

Đường |

|

1.558.360,15 |

|

IV |

Phụ liệu khác |

|

|

|

1 |

Thùng cartoon |

Cái |

28.605.151 |

|

2 |

Băng dính |

Kg |

5.000 |

|

3 |

Màng đóng gói (mì, cháo) |

Cuộn |

97.919,59 |

|

4 |

Màng hạt nêm |

Túi |

8.548.339 |

|

5 |

Dung môi Hitachi TH18 (in date) |

kg |

680 |

|

6 |

Mực in Hitachi K72 (in date) |

kg |

283 |

|

7 |

Dầu bôi trơn |

Kg |

1000 |

|

8 |

Dầu DO (xe nâng) |

Lít |

1000 |

Nguồn: Công ty TNHH Một thành viên ... – năm 2025.

Toàn bộ lượng bao bì dùng cho đóng gói được nhập về Công ty. Các loại bao bì nhập về Công ty bao gồm: bao bì carton, bao bì nilon, các dạng cốc, hộp, chai. Bao bì đã được in ấn sẵn, không in tại Công ty.

Dung môi Hitachi TH18: Sử dụng để in date trên bao bì sản phẩm. Thành phần gồm methyl ethyl ketone: 90 %, công thức hóa học CH3CH2COCH3; CAS 78-93- 3; Aceton 10%.Tồn tại ở dạng lỏng, màu đen, hơi dung môi, điểm nóng chảy -86,40C

Mực in Hitachi K72: Sử dụng để in date trên bao bì sản phẩm. Thành phần chính là methyl ethyl ketone: 75%, công thức hóa học CH3CH2COCH3; CAS 78-93-3. Tồn tại ở dạng lỏng, màu đen, hơi dung môi, điểm nóng chảy -86,40C.

4.2.Nhu cầu về hóa chất

Bảng 3. Nhu cầu hóa chất sử dụng trong phòng thí nghiệm

|

TT |

Tên hóa chất |

Xuất xứ |

Số CAS |

Đơn vị (kg/năm) |

|

1 |

NaOH 0,1N (chuẩn) |

Merk |

|

425 |

|

2 |

Amonium Chloride (NH4Cl) |

Merk |

12125-02-9 |

0,5 |

|

3 |

Sodium tartrate dihydrate (C4H4Na2O6.2H2O) |

Nhập khẩu |

6106-24-7 |

1 |

|

4 |

Acid Acetic (CH3COOH) |

Merk |

64-19-7 |

34,62 |

|

5 |

Amoniac (NH3) |

Merk |

1336-21-6 |

0,73 |

|

6 |

Cồn 96 độ (C2H5OH) |

Merk |

64-17-5 |

1.423,8 |

|

7 |

Acid Sulfuric (H2SO4) |

Nhập khẩu |

7664-93-9 |

2,29 |

|

8 |

Silica Gel indiactor (SiO2) |

Merck |

7631-86-9 |

1 |

|

9 |

Potassium chromate indiacator (K2CrO4) |

Merck |

7789-00-6 |

0,5 |

|

10 |

Choloform (CHCl3) |

Thái Lan |

67-66-3 |

20,72 |

|

11 |

Fe2(SO4)3 |

Merck |

7782-63-0 |

0,5 |

|

12 |

Oxonia 100% |

Merck |

64-19-7 7722-84-1 79-21-0 |

150 |

|

13 |

Dung dịch pH 10 |

Merck |

13840-56-7 |

1 |

|

14 |

Axit clohidric |

Merck |

7647– 01-0 |

2,36 |

Nguồn: Công ty TNHH Một thành viên .... – năm 2025

* Thành phần, tính chất hóa học của các loại hóa chất

- NaOH 0,1N: Có thể gây ăn mòn kim loại, ăn mòn da, gây tổn thương nặng cho mắt. Nếu dính vào da phải cởi bỏ ngay quần áo nhiễm bẩn và rửa sạch da bằng nước. Trạng thái rắn, màu trắng, không mùi, điểm nóng chảy 3180C, điểm sôi 1.3900C, độ hòa tan trong nước 1.090g/l ở 200C.

- Amonium Chloride (NH4Cl): Chất có khả năng kích ứng mắt, kích ứng da. Trạng thái tồn tại dưới dạng bột kết tinh, màu trắng, không có mùi, pH khoảng 4,7 ở 200g/l ở 20oC. Điểm nóng chảy 3380C, tính tan trong nước: 327g/l ở 200C. Nhiệt độ bốc cháy trên 400oC.

- Sodium tartrate dihydrate (C4H4Na2O6.2H2O): Sử dụng làm thuốc thử để phân tích. Tồn tại ở thể rắn, không mùi, không màu, pH = 7-9; độ hòa tan 290g/l ở 200C.

- Acid Acetic (CH3COOH): Sử dụng làm thuốc thử để phân tích. Chất lỏng dễ cháy, ăn mòn da, gây tổn thương nặng cho mắt. Tồn tại ở thể lỏng, không màu, mùi đặc trưng, pH = 2,5 ở 50g/l ở 200C; điểm nóng chảy 16,640C; điểm sôi 117,90C, tính tan trong nước: 602,9g/l ở 250C, nhiệt độ tự bốc cháy 4630C.

- Amoniac (NH3): Có tính chất ăn mòn da, gây tổn thương nặng cho mắt, độc tính đến cơ quan cụ thể sau phơi nhiễm; nguy hại cấp tính đối với môi trường thủy sinh; nguy hại mãn tính đối với môi trường thủy sinh. Nồng độ 25 – 30%. Tồn tại ở thể lỏng, không màu, mùi đặc trưng, pH kiểm mạnh ở 200C, điểm nóng chảy – 57,50C, điểm sôi 37,70C ở 1.013hPa, hòa tan được trong nước ở 200C.

- Cồn 96 độ (C2H5OH): Đây là một loại dung môi sử dụng trong phân tích. Chất lỏng dễ cháy, kích ứng mắt, nồng độ 100%. Tồn tại ở thể lỏng, không màu, giống mùi rượu, điểm nóng chảy/đông đặc: -1140C ở 1,013.25hPa, điểm sôi 78,290C; nhiệt độ tự bốc cháy 363 – 4250C, pH = 76 ở 10g/l ở 200C, có thể hòa tan hoàn toàn trong nước ở 200C.

- Acid Sulfuric (H2SO4): Đây là một loại axit mạnh có khả năng ăn mòn kim loại, ăn mòn da, gây kích ứng mắt nghiêm trọng. Tồn tại ở dạng lỏng, không mùi, không màu, điểm nóng chảy 10,310C, nhiệt độ sôi 2900C; pH = 1,2 ở 5 g/l.

- Silica Gel indiactor (SiO2): Sử dụng để sản xuất thuốc. Tồn tại ở dạng rắn, màu trắng, không mùi, pH = 3,7 – 4,7 ở 40g/l ở 250C; điểm sôi 2.230C, điểm nóng chảy: 1.7130C; độ tan trong nước khoảng 0,076g/l ở 370C.

- Potassium chromate indiacator (K2CrO4): Sử dụng làm thuốc thử để phân tích, có khả năng gây đột biến tế bào mầm (tế bào gen), tác nhân gây ung thư, nồng độ 0,25%. Tổn tại ở thể lỏng, có màu vàng, không mùi, pH khoảng 7 ở 200C, hòa tan được trong nước ở 200C.

- Choloform (CHCl3): Gây di ứng mắt, độc hại khi hít phải, gây khó chịu cho hệ hô hấp. Độc hại nếu nuốt phải, có thể xâm nhập vào phổi và gây tổn thương. Tồn tại ở dạng lỏng, không màu, mùi dễ chịu, điểm sôi 60,50C; hòa tan một phần trong nước và ít tan trong nước lạnh.

- Fe2(SO4)3: Sử dụng làm thuốc thử để phân tích. Đây là chất gây kích ứng với mắt nghiêm trọng, gây viêm da nếu tiếp xúc với da. Khi vô tình nuốt lượng lớn sẽ có hiện tượng nôn ra máu, tiêu chảy, hạ huyết áp. Tồn tại ở trạng thái rắn, màu xanh ve, mùi đặc trưng, khoảng nóng chảy 640C, pH = 3,0 – 4,0 ở 50g/l ở 250C, hòa tan được trong nước ở 250C. Sản phẩm ổn định về mặt hóa học trong điều kiện nhiệt độ phòng.

- Oxonia 100%: Thành phần gồm axit acetic (CAS: 64-19-7) 7,5%; Hydrogen peroxide (CAS 7722-84-1) 27,5%; Peroxyacetic axit (79-21-0) 5,8%. Đây là chất khử trùng trong các nhà máy sản xuất thực phẩm, tồn tại ở thể lỏng, không màu, mùi hăng.

- Dung dịch pH10: Đây là thuốc thử để phân tích. Số CAS 13840-56-7; nồng độ <1%. Tồn tại ở thể lỏng, không màu, không mùi, hòa tan được trong nước ở nhiệt độ 200C.

- Axi clohidric: Thuốc thử để phân tích, số CAS 7647– 01-0; nồng độ nhỏ hơn 50%. Tồn tại ở thể lỏng, không màu, mùi đặc trưng gây nhức mũi, pH <1. (MSDS của hóa chất được đính kèm trong phần phụ lục của báo cáo)

Bảng 4. Nhu cầu hóa chất sử dụng cho hệ thống xử lý nước thải

|

TT |

Tên hóa chất |

Xuất xứ |

Số CAS |

Số lượng Kg/năm |

|

1 |

Ferric chloride (FeCl3) |

Việt Nam |

7705-08-0 |

150 |

|

2 |

Chlorine Ca(OCl)2 |

Việt Nam |

7778-54-3 |

70 |

|

3 |

Polymer |

Nhập khẩu |

124-04-9 69418-26-4 |

50 |

Nguồn: Công ty TNHH Một thành viên .... – năm 2025

*Đặc tính của hóa chất

FeCl3: Hóa chất sử dụng cho hệ thống xử lý nước thải. Đây là chất dễ ăn mòn, gây kích ứng và có thể gây tổn thương mắt. Khi hít phải có thể gây ho. Tồn tại ở trạng thái tinh thể, màu đỏ lựu, mùi hăng, điểm sôi 3060C, điểm nóng chảy 306oC, tan vô hạn trong nước và tỏa nhiệt mạnh.

Chlorine: Được dùng để khử trùng nước thải, thành phần gồm Ca(OCl)2: 70%; CaCl2: 20%, NaCl<20%. Đây là chất gây oxy hóa cấp 2, độc cấp tính, đường miệng; ăn mòn da, nguy hại cấp tính đối với môi trường thủy sinh. Có hại khi nuốt phải, gây bỏng da nặng, tổn hương mắt. Tồn tại ở dạng rắn, màu trắng, mùi clo, hòa tan được trong nước ở nhiệt độ 200C.

Polymer: Được sử dụng trong quá trình xử lý nước thải. Thành phần gồm adipic acid từ 2% - 6%, Ethanaminium: 85%. Tồn tại trạng thái rắn, màu trắng nhạt, không mùi, pH = 3,5 – 4,5 ở 10g/l; sản phẩm không bay hơi, không bắt cháy, có khả năng pha trộn với nước thành dung dịch có tính nhớt.

4.3.Nhu cầu về điện, nước

Bảng 5. Nhu cầu sử dụng điện, nước

|

TT |

Điện, nước và phụ liệu |

Đơn vị |

Số lượng |

|

1 |

Điện phục vụ sản xuất, sinh hoạt |

kWh/tháng |

603.533 |

|

2 |

Nước cấp |

m3/ngày |

340,87 |

|

2.1 |

Nước cấp cho Công ty Trí Việt |

m3/ngày |

117,87 |

|

2.2 |

Nước cấp cho hoạt động của Công ty Massan |

m3/ngày |

223 |

|

2.2.1 |

Nước cấp cho sinh hoạt |

m3/ngày |

17,91 |

|

2.2.2 |

Nước cấp cho sản xuất |

m3/ngày |

203 |

|

- |

Nước vào sản phẩm |

143 |

|

|

- |

Nước cấp cho quá trình ngâm, rửa, vệ sinh thiết bị và vệ sinh sàn |

61 |

|

|

2.2.3 |

Nước cấp cho rửa đường, tưới cây |

m3/ngày |

0,5 |

|

2.2.4 |

Nước cấp cho phòng thí nghiệm |

m3/ngày |

0,5 |

|

2.2.5 |

Nước cấp cho hệ thống làm mát chiller |

m3/ngày |

1 |

Nguồn: Công ty TNHH Một thành viên ... – năm 2025

- Nguồn nước cấp: Công ty TNHH Một thành viên ... sử dụng nguồn nước sạch được cấp từ Công ty cổ phần Đại An theo hợp đồng giữa hai bên.

- Đối với mực in, bao bì: Công ty mua từ các hãng có uy tín trong nước.

* Cân bằng sử dụng nước:

Theo hoá đơn nước 3 tháng gần nhất cho thấy, lượng nước cấp cho nhà máy trung bình là 8.862,67m3/tháng trong đó lượng nước cấp cho Chi nhánh Công ty TNHH năng lượng Trí Việt là 3.072m3/tháng để sản xuất hơi phục vụ sản xuất cho Công ty. Như vậy lượng nước cấp cho hoạt động tại Công ty là 5.790,67 m3/tháng tương đương 223m3/ngày đêm. Nhu cầu sử dụng nước cho từng mục đích như sau:

- Nước cấp cho sản xuất:

+ Hiện tại, nước cấp cho sản xuất là 203m3/ngày (Trong đó, lượng nước vào sản phẩm chiếm 70% tương đương là 142m3/ngày và lượng nước cấp cho quá trình ngâm, rửa, vệ sinh thiết bị, vệ sinh sàn là 61m3/ngày).

- Nước cấp cho phòng thí nghiệm: Lượng nước cấp cho hoạt động của phòng thí nghiệm là 0,5m3/ngày.

- Nước cấp cho hệ thống làm mát chiller: Công ty sử dụng 3 hệ thống làm mát chiller. Theo thông số kỹ thuật, hệ thống làm mát bằng nước này khi hoạt động tối đa sẽ tiêu hao khoảng 300 lít/ngày (vào ngày mát) – 500 lít/ngày (vào ngày nắng nóng). Như vậy lượng nước cấp cho hệ thống làm mát chiller trong thời điểm từ tháng 10 đến tháng 12 là 1m3/ngày.

- Nước tưới cây, rửa đường: Hiện tại và khi hoạt động ổn định, lượng nước cấp cho tưới cây, rửa đường là 0,5 m3/ngày.

- Hoạt động sinh hoạt của công nhân: Lượng nước cấp sử dụng cho sinh hoạt 17,91m3/ngày và lượng nước thải được tính bằng 100% lượng nước cấp, tương ứng 17,91m3/ngày.

Bảng 6. Cân bằng sử dụng nước của Công ty

|

TT |

Nguồn phát sinh |

Lưu lượng nước sử dụng (m3/ngày) |

Lưu lượng nước thải (m3/ngày) |

|

1 |

Nước cấp cho sinh hoạt (bao gồm nước nhà ăn) |

17,91 |

17,91 |

|

2 |

Nước cấp cho Công ty Trí Việt |

117,87 |

|

|

2.1 |

Nước cấp tạo hơi |

113,62 |

0 |

|

2.2 |

Nước cấp cho hệ thống xử lý khí thải lò hơi (vào ngày lớn nhất) |

4,25 |

4,25 |

|

3 |

Nước cấp sản xuất |

203 |

|

|

3.1 |

Nước đi vào sản phẩm |

142 |

0 |

|

3.2 |

Nước cấp cho quá trình rửa, ngâm, vệ sinh thiết bị và vệ sinh sàn |

61 |

61 |

|

4 |

Nước thải từ phòng thí nghiệm |

0,5 |

0,5 |

|

5 |

Nước làm mát |

1 |

0 |

|

6 |

Nước tưới cây rửa đường |

0,5 |

0 |

|

|

Tổng |

340,87 |

83,66 |

5.Các thông tin khác liên quan đến cơ sở

5.1.Các hạng mục công trình của cơ sở

a.Cơ cấu sử dụng đất

Cơ cấu sử dụng đất của cơ sở như sau:

Bảng 7. Cơ cấu sử dụng đất tại cơ sở

|

TT |

Danh mục công trình |

Đã phê duyệt |

|

|

Diện tích (m2) |

Tỷ lệ % |

||

|

1 |

Đất xây dựng công trình |

22.071 |

55,17% |

|

2 |

Đất giao thông, sân bãi |

9.928 |

24,64% |

|

3 |

Đất cây xanh |

8.076 |

20,19% |

|

|

Tổng |

40.000 |

100 |

b.Các hạng mục công trình xây dựng

Các hạng mục công trình của Nhà máy được xây dựng đúng với quy hoạch đã được phê duyệt năm 2014 và được chấp thuận tổng mặt bằng điều chỉnh xây dựng nhà máy theo công văn số 1628/KCN-QHXD ngày 17/10/2019 như sau:

- Các hạng mục công trình và các chỉ tiêu xây dựng đúng trong bản vẽ. Các hạng mục công trình chính và công trình phụ trợ hiện tại phục vụ hoạt động sản xuất dây chuyền mì ăn liền và cháo được giữ nguyên không thay đổi, theo đúng quy hoạch đã được duyệt năm 2014.

- Theo công văn số 1628/KCN-QHXD ngày 17/10/2019 khu vực sản xuất hạt nêm được bố trí tại một phần diện tích của kho bột và khu vực giao ca của công nhân. Diện tích khu vực sản xuất hạt nêm là 1.470m2.

Bảng 8. Các hạng mục công trình của cơ sở

|

STT |

Các hạng mục |

Tầng |

Diện tích xây dựng (m2) |

Hiện trạng sử dụng |

|

I |

Các hạng mục công trình chính |

|||

|

1 |

Nhà xưởng chính |

1 |

17.216,6 |

HĐ bình thường |

|

2 |

Nhà lò hơi Biomass |

1 |

1.465 |

Công ty TNHH năng lượng Trí Việt thuê |

|

3 |

Nhà lò hơi dầu |

1 |

411 |

Hiện đang được sử dụng để lắp đặt hệ thống xử lý nước cấp |

|

II |

Các công trình phụ trợ |

|||

|

1 |

Nhà bảo vệ 01 |

1 |

9 |

Sử dụng tốt |

|

2 |

Nhà bảo vệ 02 |

1 |

17,5 |

Sử dụng tốt |

|

3 |

Nhà bảo vệ 03 |

1 |

16 |

Sử dụng tốt |

|

4 |

Nhà xe |

3 |

676 |

Sử dụng tốt |

|

5 |

Nhà ăn |

1 |

243,4 |

Sử dụng tốt |

|

6 |

Bể nước (800m3) |

- |

148,5 |

Sử dụng tốt |

|

7 |

Nhà bơm, máy nén khí |

1 |

160,6 |

Sử dụng tốt |

|

8 |

Trạm điện |

1 |

194 |

Sử dụng tốt |

>>> XEM THÊM: Thuyết minh lập dự án nhà máy sản xuất nhôm thỏi

Tin liên quan

- › Hồ sơ đề xuất cấp giấy phép môi trường cơ sở sản xuất ván gỗ nhân tạo

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuẩt thuốc Đông Dược

- › Báo cáo đề xuất cấp GPMT nhà máy chế biến lương thực

- › Báo cáo đề xuất cấp giấy phép môi trường xưởng phối trộn hóa chất ngành dệt nhuộm

- › DRANCO - Cung cấp các giải pháp xử lý chất thải và sản xuất năng lượng bền vững

- › DRANCO Corporate Presentation 2025

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất bột sơn tĩnh điện

- › Báo cáo đề xuất cấp giấy phép môi trường (GPMT) nhà máy chế biến bột cá và mỡ cá

- › Báo cáo đề xuất cấp lại giấy phép môi trường nhà máy sản xuất bánh, kẹo

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất đất sạch, phân bón hữu cơ

- › Báo cáo đề xuất cấp giấy phép môi trường khu chế biến than, sản xuất gạch

- › Lập báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy chế biến trái cây

Gửi bình luận của bạn