Báo cáo đề xuất cấp lại giấy phép môi trường nhà máy sản xuất bánh, kẹo

Báo cáo đề xuất cấp lại giấy phép môi trường bánh, kẹo công suất 54.021 tấn sản phẩm/năm

Ngày đăng: 24-04-2025

633 lượt xem

MỤC LỤC

1. XUẤT XỨ CỦA DỰ ÁN.......................................................................... 1

2. CÁC CĂN CỨ PHÁP LÝ VÀ KỸ THUẬT CỦA VIỆC THỰC HIỆN GPMT....... 4

2.1. Các văn bản pháp luật, quy chuẩn, tiêu chuẩn và hướng dẫn kỹ thuật về môi trường.... 4

2.2. Các văn bản pháp lý, quyết định hoặc ý kiến bằng văn bản của các cấp thẩm quyền về dự án...6

CHƯƠNG I. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ.......................... 9

1. TÊN CHỦ DỰ ÁN ĐẦU TƯ............................................................................ 9

3. CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM SẢN XUẤT CỦA DỰ ÁN ĐẦU TƯ..14

3.2. Công nghệ sản xuất của Dự án..................................................................... 15

4. NGUYÊN, NHIÊN LIỆU, VẬT LIỆU, PHẾ LIỆU ĐIỆN NĂNG, HÓA CHẤT SỬ DỤNG, NGUỒN CUNG CẤP ĐIỆN, NƯỚC CỦA DỰ ÁN.... 45

4.1. Nhu cầu sử dụng nguyên, nhiên, vật liệu và hóa chất sử dụng của Dự án........... 45

5. CÁC THÔNG TIN KHÁC LIÊN QUAN ĐẾN DỰ ÁN.......................................... 62

5.2. Tổng mức đầu tư, tổ chức quản lý và thực hiện Dự án....................................... 89

CHƯƠNG II. SỰ PHÙ HỢP CỦA DỰ ÁN VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.... 91

CHƯƠNG III. ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN ĐẦU TƯ....... 92

1. DỮ LIỆU VỀ HIỆN TRẠNG MÔI TRƯỜNG VÀ TÀI NGUYÊN SINH VẬT...... 92

2. MÔI TRƯỜNG TIẾP NHẬN NƯỚC THẢI CỦA DỰ ÁN....................... 92

3. ĐÁNH GIÁ HIỆN TRẠNG CÁC THÀNH PHẦN MÔI TRƯỜNG ĐẤT, NƯỚC, KHÔNG KHÍ NƠI THỰC HIỆN DỰ ÁN...... 102

CHƯƠNG IV. ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG...103

1. ĐÁNH GIÁ TÁC ĐỘNG VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG TRONG GIAI ĐOẠN TRIỂN KHAI XÂY DỰNG DỰ ÁN.. 103

2. ĐÁNH GIÁ TÁC ĐỘNG VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG TRONG GIAI ĐOẠN DỰ ÁN ĐI VÀO VẬN HÀNH...103

2.2. Các công trình, biện pháp bảo vệ môi trường........................................... 127

3. TỔ CHỨC THỰC HIỆN CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG..... 205

4. NHẬN XÉT VỀ MỨC ĐỘ CHI TIẾT, ĐỘ TIN CẬY CỦA CÁC KẾT QUẢ ĐÁNH GIÁ, DỰ BÁO:... 207

CHƯƠNG V. PHƯƠNG ÁN CẢI TẠO, PHỤC HỒI MÔI TRƯỜNG, PHƯƠNG ÁN BỒI HOÀN ĐA DẠNG SINH HỌC...... 209

CHƯƠNG VI. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG........ 210

1. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP ĐỐI VỚI NƯỚC THẢI................ 210

1.2. Công trình, thiết bị xử lý nước thải............................................................ 212

1.3. Hệ thống, thiết bị quan trắc nước thải tự động, liên tục: Không thuộc đối tượng phải quan trắc nước thải tự động, liên tục...... 214

2. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP ĐỐI VỚI KHÍ THẢI........................... 215

2.4. Hệ thống, thiết bị quan trắc nước thải tự động, liên tục: Không thuộc đối tượng phải quan trắc khí thải tự động, liên tục.... 230

3. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI TIẾNG ỒN, ĐỘ RUNG...... 231

4. NỘI DUNG QUẢN LÝ CHẤT THẢI.............................................................. 232

4.3.2. Chất thải rắn công nghiệp phát sinh thường xuyên.................................. 232

4.3.3. Chất thải nguy hại phát sinh thường xuyên.......................................... 233

CHƯƠNG VII. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN... 235

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án đầu tư.......... 235

1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải:.. 236

2. Chương trình quan trắc chất thải theo quy định của pháp luật........................... 236

3. Kinh phí thực hiện quan trắc môi trường...................................................... 237

CHƯƠNG VIII. CAM KẾT CỦA CHỦ DỰ ÁN...238

CHƯƠNG I. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.TÊN CHỦ DỰ ÁN ĐẦU TƯ

Tên chủ Dự án : Công ty TNHH Thực phẩm....

Địa chỉ văn phòng: KCN Mỹ Phước 2, thành phố Bến Cát, tỉnh Bình Dương.

Người đại diện theo pháp luật của Dự án : .........

+ Chức vụ: Giám đốc Nhà máy Mỹ Phước

+ CCCD số: .....; Ngày cấp: 29/04/2021;

+ Nơi cấp: Cục Cảnh sát Quản lý Hành chính về Trật tự Xã hội;

+ Giấy ủy quyền số 21/2024/POA-OFV ngày 01/02/2024.

-Thông tin liên lạc:

+ Điện thoại: ......

+ Fax: .....

Giấy chứng nhận đăng ký đầu tư số .... do Ban Quản lý các Khu công nghiệp Bình Dương cấp chứng nhận lần đầu ngày 22/09/2005, chứng nhận thay đổi lần thứ 15 ngày 18/06/2021;

Giấy chứng nhận đăng ký doanh nghiệp Công ty trách nhiệm hữu hạn một thành viên, mã số doanh nghiệp ... do Phòng đăng ký kinh doanh – Sở Kế hoạch và Đầu tư tỉnh Bình Dương cấp, đăng ký lần đầu ngày 22/9/2005, đăng ký thay đổi lần thứ 18 ngày 02/05/2024.

2.TÊN DỰ ÁN ĐẦU TƯ

“Nhà máy sản xuất bánh, kẹo công suất 54.021 tấn sản phẩm/năm thay thế một phần giải pháp sử dụng nhiên liệu từ khí CNG sang giải pháp truyền nhiệt bằng lò hơi sử dụng nhiên liệu Biomas”

Địa điểm thực hiện Dự án đầu tư: KCN Mỹ Phước 2, thành phố Bến Cát, tỉnh Bình Dương

-Vị trí tiếp giáp của Dự án như sau:

+ Phía Bắc: Đường NA2

+ Phía Nam: Đường NA3

+ Phía Đông: Đường DA3

+ Phía Tây: Công ty TNHH Asia Packaging Industries Việt Nam

Bảng 1. 1. Vị trí Dự án

|

Điểm mốc |

Tọa độ theo hệ VN 2000 (Kinh tuyến trục 105o45’, múi chiếu 30) |

|

|

X |

Y |

|

|

1 |

1232029 |

595302 |

|

2 |

1232045 |

595531 |

|

3 |

1232398 |

595500 |

|

4 |

1232383 |

595273 |

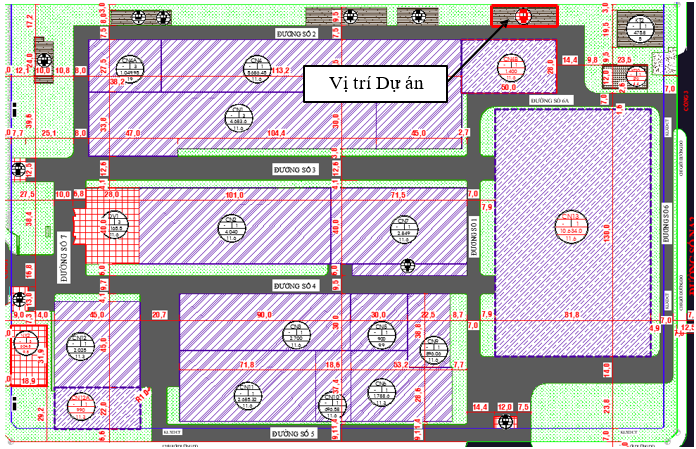

Hình 1. 1. Vị trí nhà máy

Dự án được bố trí tại nhà xưởng hiện hữu của Công ty thông qua việc chuyển đổi công năng nhà gas (188,18 m2) và nhà chứa gas ngoài trời (146,8 m2) thành một công trình chung là nhà lò hơi Biomass với diện tích 334,46 m2. Công ty đã gửi tờ trình đến Ban Quản lý các Khu công nghiệp Bình Dương và được chấp thuận việc chuyển đổi công năng của các công trình này tại văn bản số 12016/BQL-QHXD ngày 06/12/2023.

Hình 1. 2. Vị trí Dự án

3.CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM SẢN XUẤT CỦA DỰ ÁN ĐẦU TƯ

3.1.Công suất của Dự án đầu tư

Hiện tại, Công ty vẫn giữ nguyên công suất sản xuất trong Giấy phép môi trường số 78/GPMT-BQL ngày 06/12/2023 của Ban Quản lý các Khu công nghiệp Bình Dương là 54.021 tấn bánh kẹo/ năm, cụ thể sản phẩm như sau:

Bảng 1. 2. Công suất sản xuất của Dự án

|

Stt |

Tên sản phẩm |

Công suất hoạt động |

|

1 |

Bánh Bích quy |

6.430 tấn/năm |

|

2 |

Bánh Pie |

30.848 tấn/năm |

|

|

Choco.Pie |

15.424 tấn/năm |

|

Custas |

7.712 tấn/năm |

|

|

C’est Bon |

7.712 tấn/năm |

|

|

3 |

Kẹo các loại |

8.180 tấn/năm |

|

|

Chewing gum |

4.680 tấn/năm |

|

Kẹo dẻo |

3.500 tấn/năm |

|

|

4 |

Bánh Snack |

8.563 tấn/năm |

|

|

O’star |

4.090 tấn/năm |

|

Toonies |

841 tấn/năm |

|

|

Tayo |

1.132 tấn/năm |

|

|

Bánh gạo |

2.500 tấn/năm |

|

|

Tổng (1+2+3+4) |

54.021 tấn/năm |

|

Đối với các mục tiêu và quy mô khác, Công ty sẽ hoàn thiện và xin cấp phép bổ sung khi có kế hoạch triển khai.

3.2.Công nghệ sản xuất của Dự án

Dây chuyền công nghệ sản xuất các sản phẩm của Dự án khép kín, có tính tự động hóa và tiên tiến cao.

Hiện tại, Công ty vẫn giữ nguyên công suất sản xuất trong Giấy phép môi trường số 78/GPMT-BQL ngày 06/12/2023 của Ban Quản lý các Khu công nghiệp Bình Dương là 54.021 tấn bánh kẹo/năm.

Do Công ty nhận thấy xu hướng phát triển của Việt Nam và các nước tiên tiến trên thế giới đang chuyển đổi sử dụng nhiên liệu có nguồn gốc tái tạo để thay thế cho nhiên liệu hóa thạch. Trong quá trình sản xuất của Công ty, Công ty có sử dụng lò hơi đốt bằng nhiên liệu CNG để tạo ra hơi nước bão hòa phục vụ cho các công đoạn sản xuất. Để bảo vệ môi trường, Công ty muốn sử dụng nhiên liệu tái tạo (nhiên liệu Biomass - nhiên liệu sinh khối: trấu, mùn cưa, dăm gỗ, cành cây,...) để thay thế nguồn nhiên liệu hóa thạch (khí gas CNG). Các lợi ích từ việc sử dụng nhiên liệu Biomass thay thế cho nhiên liệu CNG như sau:

- Không làm tăng khí gây hiệu ứng nhà kính CO2, theo cơ chế sinh học của cây thì vào ban ngày cây sử dụng ánh sáng mặt trời, nước và CO2 để phát triển còn vào ban đêm chúng nhả ra CO2. Chính vì vậy khi chúng ta sử dụng nhiên liệu Biomass là chất đốt thì lượng CO2 phát thải chính là lượng CO2 mà chúng đã hấp thụ trong vòng đời phát triển.

- Giải quyết các phụ phẩm nông lâm nghiệp cho người dân, qua đó biến phụ phẩm nông lâm nghiệp thành nhiên liệu tái tạo Biomass có giá trị. Trước đây, ván bóc, lá quế, trấu, mùn cưa, dăm bào,… bị người dân coi là rác thải, đốt trộm hay đổ trộm, gây ra những hậu quả nghiêm trọng về mặt ô nhiễm môi trường, nguy cơ cháy rừng,… lãng phí về mặt tài nguyên, thì nay đã thành thứ hàng hóa có giá trị.

- Sản xuất kết hợp với bảo vệ môi trường là mục tiêu mà Công ty TNHH Thực phẩm Orion Vina hết sức coi trọng.

- Tiết kiệm chi phí sản xuất hơn.

- Ngoài ra, việc sử dụng nhiên liệu Biomass để thay thế có thể giảm được các sự cố có thể phát sinh liên quan đến khí gas.

Để thực hiện việc chuyển đổi loại nhiên liệu đốt lò hơi từ khí CNG sang đốt lò hơi từ nhiên liệu Biomass thì Công ty sẽ hợp tác với Công ty Cổ phần Đầu tư Sản xuất Năng Lượng Xanh (Công ty Năng Lượng Xanh). Công ty Năng Lượng Xanh là Công ty chuyên nghiệp trong lĩnh vực sản xuất và cung cấp hơi nước bão hòa từ lò hơi đốt bằng nhiên liệu Biomass, họ đang cung cấp hơi nước bão hòa cho các doanh nghiệp hàng đầu, có yêu cầu cao về cam kết trách nhiệm bảo vệ môi trường như Bia Heineken, sữa Vinamilk, sữa Friesland Campina (nhãn hiệu sữa cô gái Hà Lan), Suntory Pepsico Việt Nam, Bia Habeco, Bia Sabeco, Thức ăn chăn nuôi gia súc Cargill, Nhà máy kỹ nghệ súc sản Vissan,…

Công ty Cổ phần Đầu tư Sản xuất Năng Lượng Xanh sẽ chịu trách nhiệm toàn bộ về lò hơi đốt bằng nhiên liệu Biomass từ khâu vận hành sản xuất, quản lý nhân sự, an toàn thiết bị, bảo vệ môi trường (kiểm soát, tuân thủ, chịu trách nhiệm với các nguồn ô nhiễm từ lò hơi đốt bằng nhiên liệu Biomass).

Công ty sẽ sử dụng hơi nước bão hòa được sản xuất từ lò hơi đốt bằng nhiên liệu khí CNG hoặc lò hơi đốt bằng nhiên liệu Biomass (Hơi nước bão hòa được sản xuất chủ yếu từ lò hơi đốt bằng nhiên liệu Biomass, còn lò hơi đốt bằng nhiên liệu CNG hoạt động vào thời gian lò hơi đốt bằng nhiên liệu Biomass bảo trì (thông thường 15 ngày/năm) hoặc trường hợp lò hơi đốt bằng nhiên liệu Biomass không cung cấp đủ công suất) để cung cấp nhiệt phục vụ cho công đoạn phối trộn nguyên liệu, sấy, hấp, chần và nấu bánh kẹo,….

Quy trình sản xuất từng loại sản phẩm được trình bày chi tiết như sau:

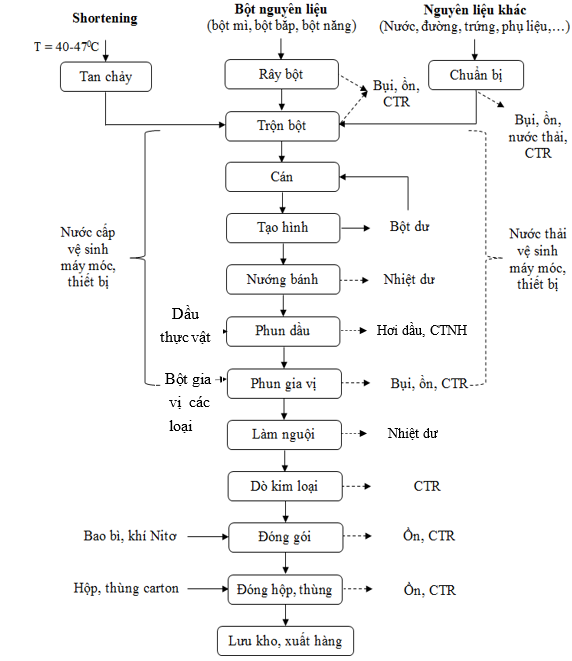

3.2.1.Quy trình sản xuất bánh Bích quy

Hình 1. 3. Sơ đồ quy trình sản xuất bánh Bích quy

Thuyết minh quy trình sản xuất:

- Chuẩn bị nguyên liệu: Các nguyên liệu dùng để sản xuất bánh Bích quy bao gồm: bột mì, bột bắp, bột năng, nước, đường, trứng, shortening và một số nguyên phụ liệu khác như muối, gia vị, hương liệu,… được nhập từ Việt Nam và Hàn Quốc theo các kiện/bao được đóng gói với kích thước trung bình khoảng 20kg/kiện được chuẩn bị như sau:

+ Bột cho qua rây bằng thiết bị sàng với kích thước lỗ 74. Nguyên liệu được cấp tự động và thủ công vào thiết bị theo chiều từ trên xuống qua 2 đến 3 lớp lưới để loại các tạp chất cặn bẩn và làm cho bột mịn tránh bị đóng cục khi nhào trộn. Chất thải phát sinh từ công đoạn này chủ yếu là bụi, chất thải rắn (bao bì nguyên liệu, bột bị vón cục), ồn; Bụi phát sinh tại công đoạn này được thu gom theo hệ thống thu gom về tủ hút bụi di động được bố trí trong khu vực. Đối với bao bì nguyên liệu sẽ được thu gom và đưa về kho chứa CTRTT sau đó hợp đồng với đơn vị có chức năng chuyển giao xử lý định kỳ.

+ Đường được xay mịn trong máy nghiền bằng phương pháp đổ thủ công dạng hở. Quá trình này phát sinh một lượng bụi, lượng bụi này được cơ sở thu gom theo hệ thống thu gom về tủ hút bụi di động được bố trí trong khu vực.

+ Trứng được rửa sạch qua thiết bị rửa tự động để loại bỏ tạp chất và vi sinh vật bám trên vỏ. Sau đó được bỏ vỏ, thu nhận lòng trắng và lòng đỏ trứng. Chất thải phát sinh từ công đoạn này là vỏ trứng, nước thải;

+ Muối ăn và bột nở sau khi cân được hòa tan trong nước để chúng dễ phân bố đều trong khối bột nhào;

+ Shortening được làm tan chảy ở nhiệt độ 40-470C để dễ hòa trộn trong khối bột nhào. Thiết bị gia nhiệt sử dụng điện.

+ Nước cấp nhào trộn bánh là nước máy, được đi qua hệ thống lọc trước khi phục vụ sản xuất. Nhiệt độ nước nhào trộn bột từ 25-300C.

+ Các nguyên liệu khác được cho thẳng vào với liều lượng theo công thức phối trộn.

- Nhào trộn bột: Sau công đoạn chuẩn bị, các loại nguyên liệu sẽ được cân định lượng đúng theo công thức phối liệu cho từng mẻ, sau đó được đưa vào phối trộn trong bồn trộn theo trình tự phù hợp. Tại bồn trộn, bột làm bánh sẽ được phối trộn để tạo thành một hỗn hợp đồng nhất. Chất thải phát sinh từ công đoạn này chủ yếu là bụi, nước thải vệ sinh máy trộn, chất thải rắn (bao bì nguyên liệu), ồn. Bụi phát sinh tại công đoạn này được thu gom theo hệ thống thu gom về tủ hút bụi di động được bố trí trong khu vực.

- Cán, tạo hình: Bột bánh sau khi trộn sẽ được cán, tạo hình bằng khuôn để tạo thành bánhBích quy với hình dáng và kích thước theo yêu cầu. Bột bánh dư sau tạo hình sẽ theo băng tải về máy cán, tạo hình để tái sản xuất. Trước khi qua băng chuyền để vào lò nướng, bánh được phun một lớp dầu (dầu thực vật) và nước lên bề mặt bằng thiết bị phun tự động nhằm tạo độ xốp. Chất thải phát sinh từ công đoạn này chủ yếu là nước thải vệ sinh máy móc dụng cụ, ồn.

- Nướng bánh: Bánh sau khi tạo hình sẽ theo băng tải di chuyển qua lò nướng. Nướng bánh là khâu quan trọng nhất trong toàn bộ quá trình sản xuất, vì trong giai đoạn này xảy ra hàng loạt các biến đổi về vật lý, hóa học, và hóa lý quyết định đến chất lượng của sản phẩm.

Mục đích của quá trình nướng là làm chín bánh, tạo màu, tạo mùi vị, tạo cấu trúc thích hợp cho bánh, đồng thời làm bốc một lượng hơi nước để giảm độ ẩm của bánh xuống thấp hơn hoặc bằng 5% để bánh có độ giòn xốp và bảo quản được lâu hơn.

Nhiệt độ nướng bánh tăng dần từ 160-2500C, thời gian nướng bánh từ 4 – 7 phút. Công nhân theo dõi, kiểm soát nhiệt độ thông qua các bảng điều khiển điện tử trên lò.

- Phun dầu, gia vị: Bánh sau khi ra khỏi lò nướng sẽ được phun dầu và rắc gia vị bằng các thiết bị phun tự động. Dầu và gia vị dư thừa được rơi xuống máng thu hồi để tái sử dụng. Sau đó, bánh sẽ theo băng tải đi qua khu vực làm nguội. Chất thải phát sinh từ công đoạn này chủ yếu là bụi gia vị, nước thải vệ sinh máy, hơi dầu, các thùng chứa nguyên liệu và ồn.

- Làm nguội: Sau khi ra khỏi lò nướng, nhiệt độ của bánh khá cao, bánh còn đang mềm, không thể lấy ra khỏi khuôn. Trước tiên phải làm nguội bánh sơ bộ xuống nhiệt độ khoảng 70oC, sau đó tách ra khỏi khuôn và làm nguội tiếp đến nhiệt độ bình thường để tiện cho khâu bao gói. Tác nhân làm nguội là không khí.

- Dò kim loại: Bánh thành phẩm sau đó theo băng tải di chuyển qua máy dò kim loại. Những sản phẩm đạt yêu cầu được chuyển qua khâu đóng gói, không đạt yêu cầu thì bị loại bỏ (chuyển vào khu vực chứa rác công nghiệp để nghiền nhỏ (tiêu hủy) và giao cho đơn vị thu gom, xử lý).

- Đóng gói: Bánh bích quy có cấu trúc xốp nên chúng dễ hút ẩm của không khí xung quanh, nên cần phải chuyển ngay vào khâu bao gói, để độ ẩm của bánh sản phẩm khoảng 4%.

Trong quá trình đóng gói máy bơm thêm khí Nitơ vào túi làm mất đi lượng không khí có trong đó. Việc này giúp bánh đóng gói tránh được sự oxy hóa, gia tăng thời gian bảo quản mà vẫn giữ được mùi vị và tính năng vốn có của sản phẩm. Chất thải phát sinh từ công đoạn này chủ yếu là ồn và bao bì đóng gói hỏng.

- Đóng hộp, đóng thùng: Sau khi bao gói bằng các thiết bị đóng gói tự động, các gói bánh được đóng hộp, xếp vô thùng bằng các thùng chứa được gia công từ Dự án bên ngoài. Chất thải phát sinh từ công đoạn này chủ yếu là ồn và bao bì hỏng.

- Lưu kho và xuất hàng: Sản phẩm sau khi đóng thùng được đưa vào kho bảo quản, chờ xuất hàng.

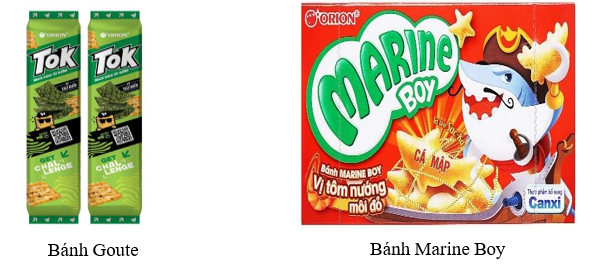

Hình 1.4. Minh họa sản phẩm bánh Bích quy của Dự án

3.1.1.Quy trình sản xuất bánh Pie

3.1.1.1.Quy trình sản xuất bánh Choco.Pie

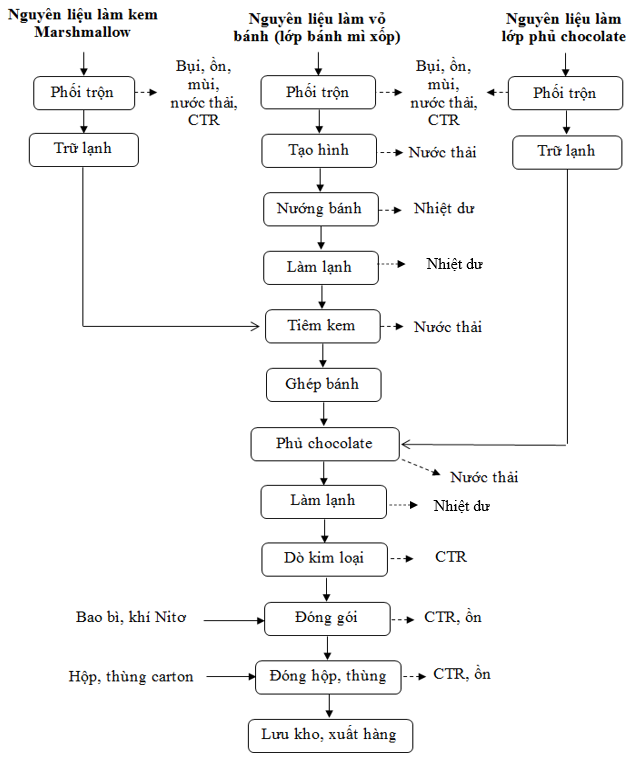

Quy trình sản xuất bánh Choco.Pie của Dự án được trình bày như hình sau:

Hình 1. 5. Sơ đồ quy trình sản xuất bánh Choco.Pie

Thuyết minh quy trình sản xuất:

- Chuẩn bị nguyên liệu: Các nguyên liệu dùng để sản xuất bánh Choco.Pie bao gồm: bột mì, đường, mạch nha, shortening, dầu thực vật, bột ca cao, bột kem sữa, gelatin, trứng, nước, hương vani và một số nguyên phụ liệu khác như chất tạo độ nở - độ xốp, chất ổn định, chất nhũ hóa, chất tạo màu,. Được nhập từ Việt Nam và Hàn Quốc theo các kiện/bao được đóng gói với kích thước trung bình khoảng 20kg/kiện và được kiểm tra chất lượng đầu vào trước khi đưa vào dây chuyền sản xuất. Công tác chuẩn bị nguyên liệu làm bánh như sau:

+ Bột cho qua rây bằng thiết bị sàng với kích thước lỗ 74. Nguyên liệu được cấp tự động và thủ công vào thiết bị theo chiều từ trên xuống qua 2 đến 3 lớp lưới để loại các tạp chất cặn bẩn, và làm cho bột mịn tránh bị đóng cục khi nhào trộn. Chất thải phát sinh từ công đoạn này chủ yếu là bụi, chất thải rắn (bao bì nguyên liệu, bột bị vón cục), ồn; Bụi phát sinh tại công đoạn này được thu gom theo hệ thống thu gom về tủ hút bụi di động được bố trí trong khu vực.

+ Đường được xay mịn trong máy nghiền bằng phương pháp đổ thủ công dạng hở. Chất thải phát sinh từ công đoạn này chủ yếu là bụi, ồn; Bụi phát sinh tại công đoạn này được thu gom theo hệ thống thu gom về tủ hút bụi di động được bố trí trong khu vực.

+ Trứng được rửa sạch qua thiết bị rửa tự động để loại bỏ tạp chất và vi sinh vật bám trên vỏ. Sau đó được bỏ vỏ, thu nhận lòng trắng và lòng đỏ trứng. Chất thải phát sinh từ công đoạn này là vỏ trứng, nước thải;

+ Shortening được làm tan chảy ở nhiệt độ 40-470C để dễ hòa trộn trong khối bột nhào. Thiết bị gia nhiệt sử dụng điện.

+ Nước cấp phối trộn nguyên liệu là nước máy, được đi qua hệ thống lọc trước khi phục vụ sản xuất.

+ Các nguyên liệu khác được cho thẳng vào với liều lượng theo công thức phối trộn để tạo thành vỏ bánh, nhân bánh và lớp phủ trước khi chuyển sang các công đoạn tiếp theo

Phối trộn: Nguyên liệu được định lượng đúng theo công thức phối liệu cho từng mẻ, sau đó được đưa vào phối trộn trong bồn trộn với trình tự phù hợp (Tại bồn trộn, hỗn hợp nguyên liệu sẽ được phối trộn để tạo thành một hỗn hợp đồng nhất, cụ thể:

+ Bột bánh: Nguyên liệu tạo thành bột bánh bao gồm bột mì, nước, đường, shortening, dầu thực vật, mạch nha, hương liệu, và phụ gia tạo độ nở, độ xốp,… được nhào trộn tại máy trộn 1 để tạo thành khối bột nhào. Khối bột nhào sau đó được bảo quản trong bồn chứa ở nhiệt độ 100C. Chất thải phát sinh từ công đoạn này chủ yếu là bụi, ồn, chất thải rắn (bao bì nguyên liệu thải bỏ), ngoài ra còn nước thải phát sinh từ quá trình vệ sinh máy trộn.

+ Nhân bánh kem Marshmallow: Nguyên liệu để tạo thành kem Marshmallow gồm bột kem sữa, nước, đường, gelatin, mạch nha, lòng trắng trứng và hương liệu. Các loại nguyên liệu này được cân theo từng mẻ trộn tại phòng cân, sau đó chuyển qua khu vực phối trộn. Quá trình trộn kem được tiến hành trong máy trộn 2, và được gia nhiệt ở nhiệt độ 60oC. Kem sau khi trộn sẽ được đưa vào thiết bị trữ lạnh ở nhiệt độ 5-80C để sử dụng cho công đoạn tiêm kem. Chất thải phát sinh từ công đoạn này chủ yếu là bụi, ồn, mùi, chất thải rắn (bao bì nguyên liệu thải bỏ), ngoài ra còn nước thải phát sinh từ quá trình vệ sinh máy trộn.

+ Lớp phủ chocolate: Nguyên liệu tạo thành hỗn hợp chocolate bao gồm bột ca cao, bơ ca cao, nước, đường, chất nhũ hoá,… được trộn tại máy trộn 3, và được gia nhiệt ở nhiệt độ 70oC. Sau quá trình trộn đều sẽ tạo ra hỗn hợp chocolate. Hỗn hợp chocolate này sẽ được bảo quản tại các buồng lạnh của Công ty để sử dụng cho công đoạn phủ chocolate lên mặt bánh. Chất thải phát sinh từ công đoạn này chủ yếu là bụi, ồn, mùi phát sinh trong quá trình trộn nguyên liệu, bao bì nguyên liệu thải bỏ, ngoài ra còn nước thải phát sinh từ quá trình vệ sinh máy móc, dụng cụ.

Tạo hình: Bột bánh sau khi trộn sẽ được đưa qua công đoạn phun/chiết rót bằng thiết bị tự động, ép tạo hình để tạo hình dáng bánh theo yêu cầu. Chất thải phát sinh từ công đoạn này chủ yếu là nước thải phát sinh từ quá trình vệ sinh máy móc, dụng cụ.

Nướng bánh: Bánh sau khi tạo hình sẽ theo băng tải di chuyển vào lò nướng tự động sử dụng nhiên liệu CNG để làm chín bánh. Quá trình nướng bánh được tiến hành ở nhiệt độ tăng dần từ 100-2400C, trong thời gian 30 phút. Công nhân theo dõi, kiểm soát nhiệt độ thông qua các bảng điện tử trên lò.

Làm lạnh: Bánh sau khi ra khỏi lò nướng sẽ theo băng tải đi qua phòng làm lạnh được sử dụng các công nghệ làm lạnh để tạo môi trường lý tưởng. Tại phòng làm lạnh, băng tải sẽ di chuyển chậm để thời gian làm lạnh bánh từ 15-20 phút, nhiệt độ phòng làm lạnh dao động trong khoảng 18-210C. Việc làm lạnh bánh sau khi nướng tạo điều kiện thuận lợi cho quá trình tiêm kem, giúp kem không bị chảy ra ngoài.

Tiêm kem: Bánh sau khi làm lạnh sẽ theo băng tải di chuyển qua máy tiêm kem. Đầu tiên, hỗn hợp kem sẽ được sục khí để giảm tỷ trọng, tăng nở xốp, sau đó mới tiêm vào bánh đang chạy trên băng tải theo liều lượng được lập trình sẵn cho thiết bị. Chất thải phát sinh từ công đoạn này chủ yếu là nước thải phát sinh từ quá trình vệ sinh máy móc, dụng cụ.

Ghép bánh: Sau khi tiêm kem xong, ghép phần còn lại của bánh lên trên và chuyển bánh qua công đoạn phủ chocolate.

Phủ chocolate: Tại công đoạn này, hỗn hợp chocolate pha trộn sẵn ở trên sẽ được phủ lên bề mặt ngoài của bánh. Chất thải phát sinh từ công đoạn này chủ yếu là nước thải phát sinh từ quá trình vệ sinh máy móc, dụng cụ.

Làm lạnh: Sau khi phủ bằng chocolate thì bánh được làm nguội bằng không khí lạnh trên băng tải trước khi vào công đoạn đóng gói. Quá trình làm lạnh này nhằm làm khô lớp chocolate phủ trên bề mặt của bánh.

Dò kim loại: Bánh thành phẩm sau đó theo băng tải di chuyển qua máy dò kim loại. Những sản phẩm đạt yêu cầu được chuyển qua khâu đóng gói, không đạt yêu cầu thì bị loại bỏ (chuyển vào khu vực chứa rác công nghiệp để nghiền nhỏ (tiêu hủy) và giao cho đơn vị thu gom, xử lý).

Đóng gói: Bánh sẽ được máy đóng gói tự động theo từng cái. Trong quá trình đóng gói máy bơm thêm khí Nitơ vào túi làm mất đi lượng không khí có trong đó. Việc này giúp bánh đóng gói tránh được sự oxy hóa, gia tăng thời gian bảo quản mà vẫn giữ được mùi vị và tính năng vốn có của sản phẩm. Chất thải phát sinh từ công đoạn này chủ yếu là ồn và bao bì đóng gói hỏng.

Đóng hộp, đóng thùng: Sau khi bao gói bằng các thiết bị đóng gói tự động, các gói bánh được đóng hộp và đóng thùng bằng các thiết bị tự động. Chất thải phát sinh từ công đoạn này chủ yếu là ồn và bao bì hỏng.

Lưu kho và xuất hàng: Sản phẩm sau khi đóng thùng được đưa vào kho bảo quản, chờ xuất hàng.

>>> XEM THÊM: Dự án nhân giống, nuôi trồng thủy sản công nghệ cao kết hợp du lịch sinh thái

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường xưởng phối trộn hóa chất ngành dệt nhuộm

- › DRANCO - Cung cấp các giải pháp xử lý chất thải và sản xuất năng lượng bền vững

- › DRANCO Corporate Presentation 2025

- › Báo cáo đề xuất giấy phép môi trường nhà máy sản xuất thực phẩm

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất bột sơn tĩnh điện

- › Báo cáo đề xuất cấp giấy phép môi trường (GPMT) nhà máy chế biến bột cá và mỡ cá

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất đất sạch, phân bón hữu cơ

- › Báo cáo đề xuất cấp giấy phép môi trường khu chế biến than, sản xuất gạch

- › Lập báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy chế biến trái cây

- › Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất xoài sấy

- › Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất vật liệu hoàn thiện nhôm

- › Báo cáo đề xuất cấp GPMT xưởng sản xuất sữa thanh trùng phô mai

Gửi bình luận của bạn