Báo cáo đề xuất cấp GPMT nhà máy chế biến lương thực

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường nhà máy chế biến lương thực. Công suất hoạt động của cơ sở xay xát thóc gạo quy mô: 40.000 tấn thóc/năm tương đương 28.000 tấn gạo/năm.

Ngày đăng: 23-06-2025

518 lượt xem

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT.......... 4

DANH MỤC BẢNG.................................................... 5

Chương I.......................................................................... 7

THÔNG TIN CHUNG VỀ CƠ SỞ.................................... 7

1. Tên chủ cơ sở................................................................... 7

2. Tên cơ sở.................................................................................. 7

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở......................... 8

3.1. Công suất hoạt động của cơ sở...................................................... 8

3.2. Quy trình công nghệ sản xuất của cơ sở...................................... 8

4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư... 12

4.1. Nhu cầu nguyên liệu, vật tư phục vụ sản xuất của cơ sở........................ 12

4.2. Nhu cầu sử dụng nhiên, vật liệu của dự án............................................. 13

5. Các thông tin khác liên quan đến cơ sở................................................... 15

5.1. Các hạng mục công trình của cơ sở............................................... 15

5.2. Danh mục máy móc, thiết bị của nhà máy..................................... 16

5.3. Kết quả thực hiện dự án tính đến thời điểm nộp hồ sơ đề nghị cấp GPMT... 17

SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG......... 19

1. Sự phù hợp của cơ sở với với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường.... 19

2. Sự phù hợp của dự án cơ sở với khả năng chịu tải của môi trường........................ 19

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ...... 20

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải.............. 20

2. Công trình, biện pháp xử lý bụi, khí thải..................................................... 27

4. Công trình, biện pháp lưu giữ, xử lý CTNH..................................................... 37

5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung..................................... 38

6. Phương án phòng ngừa, ứng phó sự cố môi trường trong quá trình vận hành thử nghiệm và khi dự án đi vào vận hành.... 39

7. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo ĐTM ĐÃ ĐƯỢC PHÊ DUYỆT....40

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG................................. 42

1. Nội dung đề nghị cấp phép đối với nước thải................................................ 42

2. Nội dung đề nghị cấp phép đối với khí thải....................................................... 43

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung..................................... 43

1. Thông tin chung về tình hình thực hiện công tác bảo vệ môi trường............... 45

2. Kết quả hoạt động của công trình xử lý nước thải...................................... 45

3. Tình hình phát sinh, xử lý chất thải............................................................ 47

4. Kết quả kiểm tra, thanh tra về BVMT đối với cơ sở..................................... 47

KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ..... 48

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải................................... 48

2. Chương trình quan trắc chất thải (liên tục và định kỳ) theo quy định của pháp luật...... 48

CAM KẾT CỦA CHỦ CƠ SỞ......................... 49

PHỤ LỤC........................... 51

Chương I THÔNG TIN CHUNG VỀ CƠ SỞ

1. Tên chủ cơ sở:

- Chủ cơ sở: Công ty TNHH ......

- Địa chỉ văn phòng: CCN Đông La, xã Đông La, huyện Đông Hưng, tỉnh Thái Bình.

- Người đại diện theo pháp luật của chủ cơ sở: ......, Chức vụ: Chủ tịch Hội đồng thành viên kiêm giám đốc.

- Điện thoại: .........

- Giấy chứng nhận đăng ký kinh doanh số .......... cấp lần đầu ngày 22/5/2002 đăng ký thay đổi lần thứ 5 ngày 10/9/2021.

- Giấy chứng nhận đầu tư số ........do UBND tỉnh Thái Bình cấp ngày 09/12/2011.

2. Tên cơ sở:

- Tên dự cơ sở: Nhà máy chế biến lương thực.

- Địa điểm cơ sở: CCN Đông La, xã Đông La, huyện Đông Hưng, tỉnh Thái Bình.

- Văn bản thẩm định thiết kế xây dựng: Giấy phép xây dựng số 07/GPXD ngày 15/8/2012.

- Quyết định số 346/QĐ-UBND ngày 10/02/2012 của UBND tỉnh Thái Bình về việc phê duyệt báo cáo ĐTM dự án nhà máy chế biến lương thực tại CCN Đông La, huyện Đông Hưng, tỉnh Thái Bình; Giấy xác nhận hoàn thành công trình bảo vệ môi trường số 05/GXN-STNMT của Sở Tài nguyên và Môi trường ngày 21/8/2017.

- Quy mô của cơ sở:

+ Phạm vi: Diện tích đất sử dụng 22.979,2 m2 (Căn cứ theo Giấy chứng nhận quyền sử dụng đất số BG 356301 ngày 27/11/2012 của UBND tỉnh Thái Bình số vào sổ cấp GCN “CT” 000.1467.

+ Quy mô của cơ sở: Tổng mức đầu tư của cơ sở theo giấy chứng nhận đăng ký đầu tư số 08121000219 là 53.450.000.000 đồng. Căn cứ theo khoản 4 điều 9 Luật Đầu tư công thì dự án có tổng mức đầu tư từ 45 tỷ đồng đến dưới 800 tỷ đồng thuộc dự án nhóm B.

- Loại hình sản xuất, kinh doanh, dịch vụ: Chế biến lương thực - Loại hình sản xuất kinh doanh dịch vụ khác không thuộc loại hình sản xuất, kinh doanh dịch vụ có nguy cơ gây ô nhiễm môi trường.

- Yếu tố nhạy cảm về môi trường theo quy định tại khoản 4, điều 25, nghị định 05/2025/NĐ-CP ngày 06/1/2025: Cơ sở không sử dụng đất lúa, không xả nước thải vào nguồn nước mặt cấp nước cho sinh hoạt theo quy định của pháp luật về tài nguyên nước; không sử dụng đất của rừng đặc dụng. Theo quy định tại cột (3), số thứ tự 7c, phụ lục III, Nghị định 05/2025/NĐ-CP ngày 06/1/2025 do đó theo quy định dự án không có yếu tố nhạy cảm về môi trường.

- Phân nhóm dự án đầu tư: Dự án nhóm III.

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở

3.1. Công suất hoạt động của cơ sở

- Xay xát thóc gạo quy mô: 40.000 tấn thóc/năm tương đương 28.000 tấn gạo/năm.

- Hiện nay công suất sản xuất của nhà máy đạt 100% công suất thiết kế.

3.2. Quy trình công nghệ sản xuất của cơ sở

3.2.1. Quy trình xay xát chế biến lương thực

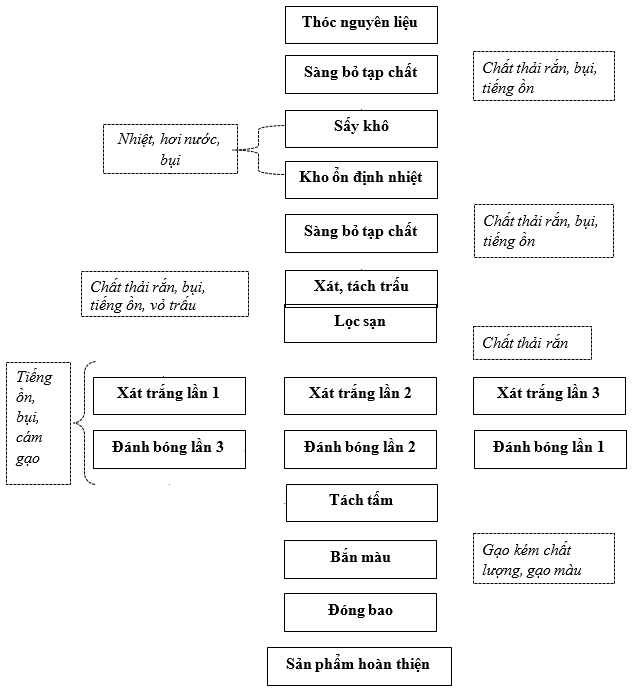

Sơ đồ 1. 1. Quy trình xay xát thóc gạo

Thuyết minh quy trình:

Thóc nguyên liệu được thu mua từ các hộ dân, trang trại, đại lý được đưa về kho và được sử lý bằng dây chuyền sàng bỏ các tạp chất thô trước khi đưa vào hệ thống sấy tĩnh vỉ ngang. Sấy thóc ở nhiệt độ 37 - 400C, độ ẩm 14-15% rồi chuyển sang công đoạn chế biến.

Trước khi chế biến thóc nguyên liệu được đưa sang máy sàng lọc hết các tạp chất loại bỏ kim loại lần cuối. Thóc được đưa theo dây chuyền qua máy xay xát bằng hệ thống gầu tải.

Tại khu vực máy xay thóc, thóc được bóc vỏ trấu ra khỏi hạt gạo và sàng lọc tách trấu đưa gạo qua máy lọc sạn. Gạo lật đã được làm sạch loại bỏ các tạp chất thô và tinh, gạo được đưa qua hệ thống máy xát trắng lần 1, rồi qua máy xát trắng lần 2, xát trắng lần 3, loại bỏ cám để thành gạo trắng sạch hoàn toàn. Đạt tiêu chuẩn, gạo sẽ được đưa qua hệ thống máy đánh bóng lần 1, rồi đánh bóng lần 2, đánh bóng lần 3, đảm bảo hạt gạo hết cám đạt độ bóng thương phẩm thời gian bảo quản gạo được lâu hơn.

Sau khi gạo được đánh bóng sẽ đưa qua máy sàng tấm loại bỏ tấm ra làm ba loại, tấm 1-2, tấm 3-4, tấm mẳn, gạo không tấm được đưa chứa riêng một kho riêng, các loại tấm cũng được chứa riêng từng kho khác nhau. Gạo chuyển tiếp sang máy bắn màu để loại những hạt gạo khác màu như gạo vàng, gạo đầu đen, gạo bạc bụng nhiều, thóc còn trong gạo. Sau khi gạo được bắn màu được qua dây chuyền trộn gạo theo yêu cầu của khách hàng. Công đoạn cuối cùng là qua dây chuyền đóng bao theo định lượng và nhập kho thành phẩm.

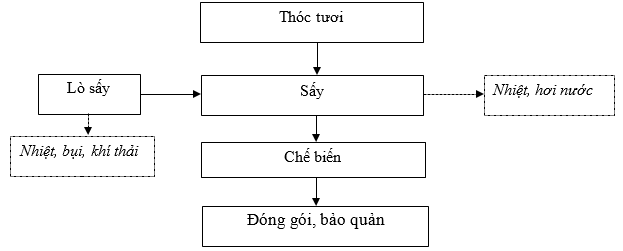

3.2.2. Quy trình sấy thóc:

Tại nhà máy đã và dự kiến đầu tư 03 dàn sấy thóc tĩnh vỉ ngang: dàn sấy số 1 gồm 05 lò sấy công suất 20-30 tấn/lò; dàn sấy số 02 gồm 03 lò sấy công suất 20-30 tấn/lò; dàn sấy số 03 gồm 12 lò sấy, công suất 20-30 tấn/lò. Như vậy, tổng số lò sấy của nhà máy đã và dự kiến đầu tư là 20 lò sấy, công suất sấy tối đa 1 ngày là 600 tấn thóc/ngày.

Sơ đồ 1. 2. Quy trình sấy thóc

Thuyết minh quy trình:

|

Bước |

Chi tiết công việc |

|

|

Bước 1 Kiểm soát chất lượng đầu vào |

Tổ chức thu hoạch và thống nhất điểm liên kết sản xuất tổ chức thu mua báo cáo Phòng sản xuất: - Theo dõi, giám sát chất lượng giống trước khi thu hoạch khi có vấn đề xảy ra cần phải giải quyết. - Xây dựng kế hoạch dự kiến thu mua cụ thể từng điểm sản xuất (lượng dự kiến thu mua, thời gian thu mua…). kiểm tra, kiểm soát chặt chẽ phiếu nhập kho phải có đầy đủ thông tin (tên giống, cấp giống, địa điểm sản xuất, mã hiệu lô giống). - Kiểm tra lại quy trình sấy đã được đối với giống thu mua tươi được đưa vào sấy ngay. |

|

|

Bước 2: Sấy |

Chuẩn bị nhiên liệu, vệ sinh sàn sấy. Cơ khí trực sấy phải tuân thủ nghiêm chỉnh quy trình hướng dẫn: 1. Sấy tĩnh vỉ ngang (sấy sàn) Đối với lúa thương phẩm tươi sấy từ 12 – 14 tấn/sàn. Lúa thương phẩm được sấy theo các bước sau : Bước 1: Vệ sinh sàn sấy, bin sấy, lò đốt và xung quanh khu vực sấy. Bước 2: Đổ thóc vào sàn sấy. Lô thóc đưa vào sấy phải phải đồng nhất về độ ẩm (chênh lệch ± 2%). Bước 3: Quạt mát trước khi sấy, thời gian quạt mát phụ thuộc vào độ ẩm của hạt thóc trước khi đưa vào sàn sấy như bảng 2. Bảng 1: Yêu cầu thời gian quạt mát theo độ ẩm của thóc |

|

|

Ẩm độ của thóc trước khi đưa vào lò sấy (%) |

Thời gian quạt mát (tiếng) |

|

|

27 – 30 |

3,0 |

|

|

24 – 27 |

2,5 |

|

|

21 – 24 |

2,0 |

|

|

18 – 21 |

1,5 |

|

|

14 -18 |

1,0 |

|

|

Bước 4: Sấy thóc: Nhiệt độ tại sàn sấy được đặt theo 2 giai đoạn như |

||

|

|

Bảng 3 : Yêu cầu nhiệt độ trong sàn sấy theo ẩm độ của hạt thóc |

|||

|

|

Giai đoạn |

Ẩm độ của hạt thóc (%) |

Đặt nhiệt độ trong sàn sấy (0C) |

|

|

1 |

> 18 |

32-37 |

||

|

2 |

14 – 18 |

37-40 |

||

|

- Giai đoạn 1: Độ ẩm còn cao (>18%). Nhiệt độ sấy không quá lớn để ẩm thoát từ từ. Nếu nhiệt độ sấy cao làm se lớp ngoài hạt gạo trong khi đó ẩm bên trong hạt chưa thoát hết ra ngoài, ảnh hưởng đến chất lượng và thời gian bảo quản sau này. Chú ý: Kiểm tra độ ẩm. Tùy thuộc vào chênh lệch ẩm tầng trên và dưới để biết thời gian đảo thóc. Đảo ít nhất 2-3 lần/mẻ sấy. - Giai đoạn 2: Độ ẩm thấp (<18%) dễ gây rạn nứt ngầm cho hạt, nhiệt độ sấy ở giai đọan cuối này không được vượt quá 400C, giữ nhiệt độ ổn định. Chú ý : Kiểm tra độ ẩm. Tùy thuộc vào chênh lệch ẩm tầng trên và dưới để biết thời gian đảo thóc Bước 5: Khi hạt thóc đạt được độ ẩm theo yêu cầu, tắt lò đốt và để nguội tự nhiên. Bước 6: Chuyển thóc đã sấy xong sang xay sát, đóng gói, bảo quản và tiêu thụ. Khi thóc nguội, bề mặt không nóng mới hót vào bao chứa. 2. Sấy máy hoặc dây chuyền hiện đại: Theo thông số kỹ thuật của máy và đảm bảo khống chế nhiệt độ như sấy sàn, nhiệt độ không vượt quá 400C. Lưu ý : Trước khi thực hiện các bước sấy, cán bộ kỹ thuật phải ghi thẻ sấy. |

||||

|

Bước 3 Chế biến |

Thủ kho đơn vị sấy vẫn là người trực tiếp theo dõi lô thóc khi đưa vào chế biến. Thóc thịt sau khi đã sấy đến thủy phần yêu cầu cần chuyển sang chế biến ngay. Mục đích: Loại bỏ rơm rác, hạt lép, tạp chất lạ là nơi trú ngụ của côn trùng gây hại… Đối với thóc thịt không xay xát ngay thì cũng phải sấy xuống thủy phần quy định và chế biến sơ bộ để đưa vào bảo quản. Trường hợp thóc thịt sạch rờm gié, tạp chất khác (<1%) thì không cần chế biến sơ bộ. Cán bộ theo dõi quy trình sấy kiểm tra giám sát công tác vệ sinh máy chế biến và sản phẩm đưa vào chế biến. Trong quá trình chế biến có vấn đề liên quan đến chất lượng cán bộ phụ trách chế biến bảo quản của PSX, cán bộ kỹ thuật PTN phải yêu cầu cơ khí điều chỉnh máy để đảm bảo chất lượng sản phẩm đầu ra. |

|||

|

Bước 4 Bảo quản |

Hiện nay tại công ty sử dụng hai dạng kho bảo quản: kho silo và kho thoáng. Mỗi loại kho có ưu nhược điểm khác nhau. Về lâu dài bảo quản thoáng không phải là hình thức bảo quản tốt. Thời gian sử dụng sản phẩm trong vòng ba tháng thì nên sử dụng. Bền vững hơn là bảo quản chân không và bảo quản lạnh. Trong điều kiện chưa có đầy đủ cơ sở vật chất để cấp lạnh sản phẩm, bảo quản hạt trong thời gian dài hơn một vụ nên sử dụng phương pháp bảo quản chân không. * Đối với kho bảo quản thoáng: tường và nền kho phải chống được ẩm; kín và thông thoáng khi cần; vận chuyển hàng hóa dễ dàng. Kho bảo quản phải chuyên biệt. Ví dụ: kho bảo quản, kho thành phẩm, kho phụ phẩm, kho hàng hóa gia công (gạo)… không nên để chung các loại hàng hóa với nhau để đảm bảo vấn đề vệ sinh, thẩm mỹ, ngăn ngừa sự lây lan dịch hại (nếu có). Đối với bảo quản trong bao: Kho sử dụng để bao thóc bảo quản phải sử dụng bằng thuốc phun khử trùng Actellic 50EC tối thiểu trước một tuần và xa nhất là một tháng. Quá một tháng phải phun nhắc lại. Phun tồn lưu cả palet xếp hàng hóa. Kho chứa phải được vệ sinh sạch sẽ trước khi đưa thóc vào. Trong thời kì bảo quản phải thường xuyên vệ sinh hàng tuần, hàng tháng. Thóc rơi vãi dưới nền là nguồn gốc dẫn đến sự phát sinh mọt và côn trùng. Đối với chế độ bảo quản thoáng nên mở kho khi thời tiết nắng ráo. Những ngày độ ẩm cao trên 75% không mở kho. |

|||

- Sắp xếp hàng hóa: phải xếp hàng hóa trên palet, cách tường 0.8-1m. Xếp bao sản phẩm theo lô, theo loại thóc thịt. Hàng hóa phải được xếp ngay ngắn, gọn gàng, đảm bảo an toàn, dễ tìm, dễ thấy. Phân khu kho bảo quản.

- Kích thước: Chiều cao lô hàng ≤ 3,5 m. Chiều rộng lô hàng 2 - 2,2 m. Khoảng cách lô 0,5m cùng loại sản phẩm, 1 m khác loại sản phẩm. Bắt buộc phải ghi tên lô hàng ở trên đầu lô (loại, lượng, ngày xay, ngày nhập)

Chế độ kiểm tra định kì: Thực hiện lấy mẫu kiểm tra 01 lần/tháng đối với thóc bảo quản trong bao. Đối với kho silo lấy mẫu kiểm tra khi đảo thóc.

* Đối với bảo quản trong silo: Vệ sinh silo sạch sẽ: sâu, mọt, bụi bẩn…Silo phải được phun tồn lưu chống mọt và côn trùng ít nhất một tuần trước khi đưa thóc vào bảo quản, không phun quá trước một tháng. Sử dụng Actellic 50 EC hoặc thuốc Permethyl phổ biến trong khử trùng kho hàng. Thóc thịt sau khi sấy xuống thủy phần an toàn được để nguội mới chuyển vào silo. Hoặc khi chuyển vào silo thóc vẫn nóng thì phải mở cửa silo thông thoáng, không được đóng cửa ngay. Trường hợp khác có thể bật quạt gió trong silo để làm nguội. Định kì đảo thóc trong silo 1 lần/ 1 tháng. Kiểm tra thủy phần và sâu mọt mỗi lần đảo thóc nếu có mọt phải xử lý ngay. Vấn đề xử lý mọt trong silo rất khó khăn. Vì vậy nên tận dụng mỗi lần đảo thóc kết hợp cùng xử lý mọt sẽ hiệu quả và triệt để hơn.

Phòng Sản xuất phối hợp với Phòng thử nghiệm kiểm tra chất lượng định kỳ (mối mọt, độ ẩm) theo quy định Quản lý chất lượng đã ban hành.

Phối kết hợp với Phòng thử nghiệm, thủ kho Nhà máy thường xuyên kiểm tra các lô thóc trong quá trình bảo quản, báo cáo giải quyết những vấn đề liên quan đến chất lượng lô thóc để có biện pháp xử lý kịp thời: Yêu cầu xử lý mọt, côn trùng (khi cần thiết)

3.3. Sản phẩm của cơ sở

Các sản phẩm của cơ sở là gạo các loại với cơ cấu sản phẩm sau chế biến là: gạo 70%, tấm 5%, cám 10%, trấu 10%, tạp chất khác 5%. Vậy quy mô sản phẩm/năm hoạt động ổn định như sau:

- Gạo 70% x 40.000 tấn/năm = 28.000 tấn/năm;

- Tấm 5% x 40.000 tấn/năm = 2.000 tấn/năm;

- Cám 10% x 40.000 tấn/năm = 4.000 tấn/năm;

- Tạp chất 5% (sạn, rơm, gạo màu...) = 2.000 tấn/năm.

4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư

4.1. Nhu cầu nguyên liệu, vật tư phục vụ sản xuất của cơ sở

* Nhu cầu thóc:

- Với tính chất là nhà máy chế biến lương thực nên nguyên liệu chủ yếu của dự án là thóc. Công suất xay xát thiết kế của nhà máy là 40.000 tấn thóc các loại/năm. Như vậy, nhu cầu thóc đầu vào của nhà máy là 40.000 tấn/năm.

- Nguồn cung cấp nguyên liệu: Công ty mua qua các đại lý trong tỉnh theo giống lúa, chất lượng, độ ẩm với giá trị thị trường từng thời điểm.

* Nhu cầu về bao bì đóng gói:

- Bao bì chứa thóc sử dụng là loại 50 kg (sử dụng quay vòng 4 lần/năm). Như vậy, nhu cầu cần sử dụng cho 1 năm là:

40.000 tấn/năm : 50 kg thóc/cái : 4 lần/năm = 200.000 chiếc/năm

- Bao bì chứa gạo, tấm, cám cũng sử dụng loại có trọng lượng 50 kg. Nhu cầu sử dụng cho 1 năm là:

34.000 tấn/năm : 50 kg/chiếc = 680.000 chiếc/năm

- Nguồn cung cấp bao bì: Công ty cổ phần Thuận Đức, thị trấn Lương Bằng, huyện Kim Động, tỉnh Hưng Yên.

- Chủng loại bao: Bao nhựa PP.

4.2. Nhu cầu sử dụng nhiên, vật liệu của dự án

Bảng 1. 1. Nhu cầu nhiên liệu, vật liệu sử dụng của Nhà máy

|

TT |

Tên nhiên, vật liệu |

Đơn vị tính (/tháng) |

Khối lượng sử dụng thực tế |

|

01 |

Xăng ô tô |

Lít |

200 |

|

02 |

Gas dùng trong nấu ăn |

Kg |

125 |

|

03 |

Dầu Diezel chạy máy phát điện dự phòng khi có sự cố mất điện |

Lít |

25 |

|

04 |

Túi nilon dùng cho đóng gói gạo, cám các loại |

Kg |

1,5 |

4.3. Nhu cầu sử dụng điện

Nhà máy sử dụng điện để phục vụ hoạt động sản xuất kinh doanh và sinh hoạt của nhà máy.

Theo thống kê hóa đơn tiền điện trong 3 tháng đầu năm 2025 của nhà máy thì lượng điện sử dụng của cơ sở cụ thể như sau:

Bảng 1. 2. Lượng điện sử dụng của Nhà máy

|

Tháng/2025 |

Tháng 1 |

Tháng 2 |

Tháng 3 |

TB/tháng |

|

Khối lượng (Kwh) |

142.008 |

74.587 |

59.226 |

91.940 |

Như vậy, lượng điện tiêu thụ trung bình cho các hoạt động sản xuất, sinh hoạt chiếu sáng lớn nhất vào tháng 1/2025 khoảng 142.008 kwh/tháng tương đương 5.461,84 kwh/ngày.

Nguồn cấp điện: Nguồn điện Nhà máy đang sử dụng là mạng lưới cấp điện huyện Đông Hưng - Công ty điện lực Thái Bình, chi nhánh tổng công ty điện lực Miền Bắc.

4.4. Nhu cầu sử dụng nước

Nhà máy sử dụng nước sạch cho hoạt động sinh hoạt và xay xát chế biến gạo; Nguồn cung cấp nước sạch: Công ty CP nước sạch Thái Bình cung cấp.

Thống kê hóa đơn tiền nước 5 tháng từ tháng 12/2024 đến tháng 4/2025 thì lượng nước sử dụng của nhà máy như sau:

Bảng 1. 3. Lượng nước sử dụng thực tế của Nhà máy

|

TT |

Thời gian |

Đơn vị tính |

Khối lượng (m3) |

|

01 |

Tháng 12/2024 |

m3/tháng |

80 |

|

02 |

Tháng 1/2025 |

m3/tháng |

91 |

|

03 |

Tháng 2/2025 |

m3/tháng |

35 |

|

04 |

Tháng 3/2025 |

m3/tháng |

46 |

|

05 |

Tháng 4/2025 |

m3/tháng |

53 |

|

06 |

Tổng |

m3 |

305 |

|

05 |

Trung bình/tháng |

m3/tháng |

61 |

|

06 |

Trung bình/ngày |

m3/ngày |

2,3 |

Từ bảng số liệu trên cho thấy lượng nước sạch lớn nhất vào 1/2025 là 91 m3/tháng tương đương 3,5 m3/ngày.

* Nước cấp cho sinh hoạt:

- Số lượng cán bộ công nhân viên đang làm việc tại nhà máy là 55 người. Tại nhà máy có nhà ăn cho công nhân, có phòng nghỉ trưa cho công nhân lượng nước cấp cho sinh hoạt hiện nay khoảng 2,7 m3/ngày.

* Nước cấp cho sản xuất:

- Nước cấp cho sản xuất: Trong dây chuyền xay xát gạo nhu cầu nước sử dụng cho sản xuất rất ít, chỉ sử dụng cho việc phun ẩm gạo ở máy lau bóng để làm tăng độ ẩm của gạo từ 1 – 2%. Lượng nước tiêu dùng khoảng 0,8 m3/ngày đêm.

* Nước cấp cho tưới cây:

Đây là nhu cầu không thường xuyên, tùy theo điều kiện thời tiết và mức độ hoạt động của các phương tiện vận chuyển trong khu vực bệnh viện tại các thời điểm khác nhau đòi hỏi tần suất rửa đường và tưới cây khác nhau, vào các thời điểm nắng nóng hoạt động rửa đường và tưới cây được thực hiện 1 lần/ngày. Theo bản vẽ quy hoạch tổng mặt bằng, diện tích quy hoạch sân đường nội bộ khoảng 7.582,2 m2 và cây xanh là 3.447 m2. Căn cứ theo định mức tưới cây xanh và rửa sân đường quy định theo TCXDVN 13606:2023 đối với tưới cây 3-4 lít/m2/lần tưới, rửa sân đường là 0,4-0,5 lít/m2/lần rửa (thủ công). Theo định mức trên, nhu cầu cho nước tưới cây của nhà máy là 13,788 m3/ngày và nước rửa sân đường là 3,7911 m3/ngày. Vậy, tổng nhu cầu nước cấp cho tưới cây, rửa đường là 17,5791 m3/ngày.

* Nước dự trữ cho PCCC:

Căn cứ theo TCVN 2622:1995: Tiêu chuẩn PCCC, lưu lượng nước cấp cho chữa cháy được xácđịnh theo công thức: QCC = 10,8 x qcc x n x k (m3).

Trong đó:

+ n: Số đám cháy xảy ra đồng thời (n=1).

+ qcc: tiêu chuẩn nước chữa cháy (qcc = 10 l/s).

+ k: Hệ số xácđịnh theo thời gian phục hồi nước chữa cháy (k=1). Như vậy, QCC = 10,8 x 10 x1 x1 = 108 m3.

Nguồn nước sử dụng cho hoạt động của hệ thống PCCC được dự trữ trong bể nước sinh hoạt và bể nước PCCC của xây ngầm có dung tích 160 m3.

Bảng 1. 4. Tổng hợp nhu cầu sử dụng nước của Dự án

|

TT |

Loại hình sử dụng |

ĐVT |

Khối lượng |

Căn cứ tính toán |

|

1 |

Nước cấp cho hoạt động sinh hoạt |

m3/ngày |

2,7 |

Theo định mức cấp nước thực tế |

|

2 |

Nước cấp cho sản xuất |

m3/ngày |

0,8 |

|

|

2 |

Nước rửa đường, tưới cây |

m3/ngày |

17,57 |

TCXDVN 13606:2023 |

|

3 |

Nước sử dụng cho PCCC |

m3/lần cháy |

108 |

TCVN 2622:1995 |

4.5. Nhu cầu sử dụng hóa chất

Bảng 1. 5. Nhu cầu sử dụng hóa chất của cơ sở

|

STT |

Loại hóa chất |

Đơn vị |

Khối lượng |

|

1 |

Javen |

lít/ngày |

0,02 |

5. Các thông tin khác liên quan đến cơ sở

5.1. Các hạng mục công trình của cơ sở

Các hạng mục công trình của cơ sở gồm có:

Bảng 1. 6. Các hạng mục công trình của cơ sở

|

STT |

Công trình |

Số tầng |

Diện tích (m2) |

Ghi chú |

|

I |

Các hạng mục công trình chính |

|||

|

1 |

Nhà văn phòng |

1 |

325 |

Đã xây dựng |

|

2 |

Nhà xưởng sản xuất + Kho |

1 |

10.752 |

Đã xây dựng |

|

II |

Các hạng mục công trình phụ trợ |

|||

|

1 |

Cầu cân ô tô |

1 |

104 |

Đã xây dựng |

|

2 |

Nhà bảo vệ số 1 + Nhà ghi trọng tải xe xuất nhập |

1 |

30 |

Đã xây dựng |

|

3 |

Cổng chính |

1 |

|

Đã xây dựng |

|

4 |

Lán để xe công nhân |

1 |

192 |

Đã xây dựng |

|

5 |

Trạm biến áp |

1 |

10 |

Đã xây dựng |

|

6 |

Mái che mưa nhập hàng |

- |

|

Đã xây dựng |

|

7 |

Bãi than + xỉ + tro trấu |

- |

30 |

Đã xây dựng |

|

8 |

Cổng phụ |

1 |

|

Đã xây dựng |

|

9 |

Nhà bảo vệ số 2 |

1 |

15 |

Đã xây dựng |

|

10 |

Nhà vệ sinh + nhà tắm công nhân |

1 |

48 |

Đã xây dựng |

|

11 |

Nhà ăn công nhân |

1 |

200 |

Đã xây dựng |

|

12 |

Nhà bơm nước |

1 |

9 |

Đã xây dựng |

|

13 |

Bể nước sinh hoạt + sản xuất + cứu hỏa |

1 |

160 |

Đã xây dựng |

|

14 |

Bể xử lý nước thải |

- |

45 |

Đã xây dựng |

|

15 |

Hệ thống thoát nước mưa |

- |

750 |

Đã xây dựng |

|

16 |

Hệ thống thoát nước thải PVC D110 mm |

- |

133 |

Đã xây dựng |

|

17 |

Nhà lưu giữ chất thải (kho rác thải nguy hại, kho rác thải tái chế) |

1 |

30 |

Đã xây dựng |

|

18 |

Cây xanh |

- |

3.447 |

Đã xây dựng |

|

19 |

Sân đường nội bộ cây xanh |

|

7.582,2 |

|

(Bản đồ Quy hoạch tổng mặt bằng điều chỉnh đã được Sở Xây dựng thẩm định ngày 24/10/2011)

Các công trình xây dựng của Dự án đã được Sở Xây dựng cấp Giấy phép xây dựng số 07/GPXD ngày 15/8/2012. Toàn bộ các công trình BVMT phục vụ cho hoạt động của dự án đã được xây dựng hoàn thiện.

5.2. Danh mục máy móc, thiết bị của nhà máy

Bảng 1. 7. Danh mục dụng cụ, thiết bị phục vụ cho sản xuất

|

TT |

Máy móc thiết bị |

Đơn vị tính |

Xuất xứ |

Số lượng |

Công suất |

Ghi chú |

|

I |

Máy móc thiết bị hiện có (Dàn máy xay xát 8-12 tấn) |

|

||||

|

1 |

Si lô chứa thóc |

Dàn |

Việt Nam, Trung Quốc |

1 |

400-500 tấn |

Đầu tư năm 2011- 2012 |

|

2 |

Sàng tạp chất |

Máy |

1 |

10 tấn/h |

||

|

3 |

Máy bóc vỏ lúa |

Máy |

3 |

3-5 tấn/h/máy |

||

|

4 |

Sàng + máy tách trấu |

Máy |

1 |

5-6 tấn/h |

||

|

5 |

Quạt hút trấu |

Cái |

1 |

120 m3/h |

||

|

6 |

Máy tách thóc |

Máy |

1 |

4-6 tấn/h |

||

|

7 |

Máy xát trắng |

Máy |

3 |

4-6 tấn/h |

||

|

8 |

Quạt hút cám |

Cái |

1 |

70 m3/h |

||

|

9 |

Máy đánh bóng |

Máy |

2 |

3-4 tấn/h |

||

|

10 |

Quạt hút cám |

Cái |

1 |

70 m3/h |

||

|

11 |

Máy lọc sạn |

Máy |

|

1 |

8-10 tấn/h |

|

12 |

Máy tách màu |

Máy |

1 |

8-12 tấn/h |

|

|

13 |

Máy tách tấm |

Máy |

1 |

5-6 tấn/h |

|

|

14 |

Bộ gàu guồng |

Chiếc |

15 |

5-6 tấn/h |

|

|

15 |

Máy nghiền trấu |

Máy |

3 |

0,4 tấn/h |

|

|

16 |

Máy nén khí |

Máy |

1 |

6.8 m3/p |

|

|

17 |

Trạm biến áp |

Trạm |

1 |

750 KVA |

|

|

18 |

Dàn sấy thóc |

Hệ thống |

|

5 lò sấy |

50 tấn/lò |

|

19 |

Hệ thống lọc bụi cyclone cho dây chuyền xay xát |

Cái |

|

5 |

4.500 m3/h |

5.3. Kết quả thực hiện dự án tính đến thời điểm nộp hồ sơ đề nghị cấp GPMT

5.3.1. Thủ tục hành chính về môi trường đã thực hiện

Nhà máy chế biến lương thực của công ty TNHH Thuận Khang được UBND tỉnh Thái Bình phê duyệt ĐTM tại Quyết định số 346/QĐ-UBND ngày 10/2/2012; Giấy xác nhận hoàn thành công trình bảo vệ môi trường số 05/GXN-STNMT ngày 21/8/2017;

5.3.2. Công tác bảo vệ môi trường đã thực hiện

Đã thực hiện xây dựng hoàn thiện các công trình BVMT của dự án, cụ thể:

* Hệ thống thu gom, thoát nước mưa và nước thải:

- Đối với nước mưa: Đã thu gom, tách riêng hệ thống thoát nước mưa với thoát nước thải. Hệ thống thoát nước mưa được bố trí dọc tường rào và xung quanh các dãy nhà. Nước mưa từ các công trình được thoát tự nhiên xuống đường cống thoát nước nhánh sau đó chảy ra cống chính, cuối cùng chảy ra hệ thống thoát nước chung của CCN Đông La qua 02 cửa xả: 01 cửa xả phía đông và 01 cửa xả phía Nam (cuối nhà xưởng chính), hệ thống thu gom gồm:

+ Rãnh B300 mm có chiều dài 300 m, độ sâu H300 cm kết cấu BTCT có nắp đậy bê tông chạy sát tường bao nhà máy, từ khu nhà ăn công nhân tới góc phía Nam nhà máy.

+ Rãnh B500 mm có chiều dài 450 m, độ sâu H500 cm, kết cấu BTCT chạy theo tường bao nhà máy từ hệ thống xử lý nước thải tới gần trạm biến áp và chạy xung quanh khu vực nhà xưởng sản xuất để thu gom nước mưa trên mái.

- Đối với nước thải: Nước thải sinh hoạt được thu gom bằng ống nhựa PVC D110 mm, sau đó chảy vào đường ống thu gom PVC D110 mm bố trí ngầm dưới nền nhà hoặc ngầm từ các bể tự hoại ra đường ống rồi chảy vào hệ thống xử lý nước thải tập trung có công suất 10 m3/ngày đêm, xử lý đạt cột A, QCVN 14:2008/BTNMT trước khi thải ra cống thoát nước chung của CCN.

- Công trình thu gom, lưu giữ CTNH: Bố trí khu lưu giữ chất thải nguy hại có diện tích 16 m2 để thu gom, lưu giữ CTNH phát sinh từ nhà máy.

+ CTR sinh hoạt được hợp đồng với tổ vệ sinh môi trường xã Đông La để vận chuyển và xử lý.

+ CTR thông thường được phân loại sau đó bán tái chế các loại như: cám, gạo gẫy, tấm cho các hộ chăn nuôi trong khu vực. Các loại chất thải thông thường khác được thu gom rồi hợp đồng với Công ty cổ phần công nghệ môi trường An Sinh thu gom theo hợp đồng số 02012025/HĐKT/AS ngày 02/01/2025.

+ CTNH công ty hợp đồng với Công ty cổ phần công nghệ môi trường An Sinh thu gom theo hợp đồng số 02012025/HĐKT/AS ngày 02/01/2025.

- Đối với bụi, khí thải từ dàn sấy tĩnh vỉ ngang được thu gom xử lý qua thiết bị lọc bụi tay áo tại công đoạn ra thóc. Hàng năm công ty đều lập báo cáo công tác bảo vệ môi trường hàng năm gửi Sở Tài nguyên và Môi trường nay là Sở Nông nghiệp và Môi trường

>>> XEM THÊM: Dự án trồng cây lâu năm, cây ăn trái kết hợp chăn nuôi hữu cơ

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy thuốc bảo vệ thực vật

- › Đề xuất cấp giấy phép môi trường nhà máy sản xuất đồ điện gia dụng

- › Tham vấn Báo cáo đánh giá tác động môi trường dự án khu nhà ở xã hội

- › Báo cáo GPMT dự án nhà máy chế biến hoa quả xuất khẩu

- › Hồ sơ đề xuất cấp giấy phép môi trường cơ sở sản xuất ván gỗ nhân tạo

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuẩt thuốc Đông Dược

- › Báo cáo đề xuất cấp giấy phép môi trường xưởng phối trộn hóa chất ngành dệt nhuộm

- › DRANCO - Cung cấp các giải pháp xử lý chất thải và sản xuất năng lượng bền vững

- › DRANCO Corporate Presentation 2025

- › Báo cáo đề xuất giấy phép môi trường nhà máy sản xuất thực phẩm

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất bột sơn tĩnh điện

- › Báo cáo đề xuất cấp giấy phép môi trường (GPMT) nhà máy chế biến bột cá và mỡ cá

Gửi bình luận của bạn