Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất thanh nhôm định hình

Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất thanh nhôm định hình, gia công vỏ điện thoại với công suất thực tế 36.000 tấn sản phẩm/ năm.

Ngày đăng: 22-07-2025

592 lượt xem

DANH MỤC CÁC BẢNG............................................................... IV

CHƯƠNG I...................................................................................... 1

THÔNG TIN CHUNG VỀ CƠ SỞ................................................. 1

1. Tên chủ cơ sở............................................................................. 1

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở........................... 2

3.1. Công suất hoạt động của cơ sở.............................................................. 2

3.2.1. Quy trình sản xuất, gia công thanh nhôm định hình (đùn ép)................ 4

3.2.2. Quy trình sản xuất Vỏ điện thoại.......................................................... 8

3.3. Sản phẩm của cơ sở......................................................................... 16

4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở... 16

4.1. Nhu cầu sử dụng nguyên, nhiên, vật liệu, hóa chất của cơ sở........ 16

4.2. Nhu cầu sử dụng hóa chất........................................................... 17

4.3. Nhu cầu sử dụng điện, nước của cơ sở....................................... 18

5. Các thông tin khác liên quan đến cơ sở.................................................. 21

5.1. Vị trí địa lý của cơ sở...................................................................... 21

5.2. Các hạng mục công trình của cơ sở.................................................... 23

5.3. Máy móc, thiết bị phục vụ hoạt động sản xuất của cơ sở................. 25

5.5. Số lượng cán bộ, công nhân làm việc tại cơ sở........................... 26

SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG... 27

1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường... 27

2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường.................... 29

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ... 31

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải.................. 32

1.2.2.1. Nước thải từ quá trình làm mát máy đùn ép nhôm (có thành phần chủ yếu là nhiệt độ cao).. 37

1.2.2.3. Nước thải từ dây chuyền tẩy rửa mới............................................ 38

1.2.2.4. Nước thải từ dây chuyền mạ TRI...................................................... 38

1.2.2.3. Nước thải từ quá trình lọc nước........................................................... 38

3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường:............. 58

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại..................................... 61

5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung:....................................... 64

6. Phương án phòng ngừa, ứng phó sự cố môi trường trong quá trình vận hành thử nghiệm và khi dự án đi vào vận hành... 65

8. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường..... 71

9. Kế hoạch, tiến độ, kết quả thực hiện phương án cải tạo, phục hồi môi trường, phương án bồi hoàn đa dạng sinh học.... 73

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG................................... 74

1. Nội dung đề nghị cấp phép đối với nước thải................................................ 74

2. Nội dung đề nghị cấp phép đối với khí thải................................................... 74

2.2. Dòng khí thải và lưu lượng xả khí thải tối đa đề nghị cấp phép.................. 74

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung.................................... 75

4. Nội dung đề nghị cấp phép đối với CTNH..................................................... 76

5. Nội dung đề nghị cấp phép của cơ sở có nhập khẩu phế liệu từ nước ngoài làm nguyên liệu sản xuất (nếu có):... 77

KẾT QUẢ HOẠT ĐỘNG VÀ TÌNH HÌNH THỰC HIỆN CÔNG TÁC BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ... 78

5.1. Thông tin chung về tình hình thực hiện công tác bảo vệ môi trường:............... 78

5.2. Kết quả hoạt động của công trình xử lý nước thải...................................... 79

5.3. Kết quả hoạt động của công trình xử lý bụi, khí thải................................... 83

5.5. Kết quả kiểm tra, thanh tra về bảo vệ môi trường đối với cơ sở...................... 87

KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.... 88

6.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải.......................... 88

6.2. Chương trình quan trắc chất thải theo quy định của pháp luật.................... 91

6.2.2. Chương trình quan trắc môi trường liên tục, tự động chất thải................. 91

6.2.3. Hoạt động quan trắc môi trường định kỳ, quan trắc môi trường tự động, liên tục khác theo quy định của pháp luật hoặc theo đề xuất của chủ cơ sở.....91

6.3. Kinh phí thực hiện quan trắc môi trường hằng năm............................ 93

CAM KẾT CỦA CHỦ CƠ SỞ............................................................... 94

Chương I

THÔNG TIN CHUNG VỀ CƠ SỞ

1. Thông tin chủ đầu tư

CÔNG TY CỔ PHẦN ...

- Địa chỉ văn phòng: ...KCN Điềm Thụy, phường Hồng Tiến, thành phố Phổ Yên, tỉnh Thái Nguyên.

- Người đại diện theo pháp luật của chủ dự án đầu tư: Ông ........; Chức vụ: Tổng Giám đốc

- Điện thoại: ........

- Giấy chứng nhận đăng ký đầu tư, mã số dự án: .....5 do Ban Quản lý các KCN Thái Nguyên chứng nhận lần đầu ngày 13/09/2016, chứng nhận thay đổi lần thứ 3 ngày 02/10/2018.

- Giấy chứng nhận đăng ký doanh nghiệp số: ..... cấp bởi Phòng đăng ký kinh doanh - Sở Kế hoạch và Đầu tư tỉnh Thái Nguyên, đăng ký lần đầu ngày 15/09/2016, đăng ký thay đổi lần thứ 1 ngày 07/12/2016.

2.Tên cơ sở:

Nhà máy sản xuất thanh nhôm định hình

- Địa điểm cơ sở: ...KCN Điềm Thụy, phường Hồng Tiến, thành phố Phổ Yên, tỉnh Thái Nguyên

- Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường; các giấy phép môi trường, giấy phép môi trường thành phần:

Quyết định số 506/QĐ-UBND ngày 03/03/2017 của UBND tỉnh Thái Nguyên về việc phê duyệt kết quả thẩm định Báo cáo đánh giá tác động môi trường Dự án nhà máy ....

Quyết định số 4056/QĐ-UBND ngày 27/12/2017 của UBND tỉnh Thái Nguyên về việc phê duyệt kết quả thẩm định Báo cáo đánh giá tác động môi trường Dự án nhà máy ... – Điều chỉnh mở rộng lần 1.

Quyết định số 2604/QĐ-UBND ngày 04/9/2018 của UBND tỉnh Thái Nguyên về việc phê duyệt kết quả thẩm định Báo cáo đánh giá tác động môi trường Dự án nhà máy ... – Điều chỉnh bổ sung lần 2.

- Quy mô của cơ sở:

Tổng vốn đầu tư của cơ sở là 1.517.760.000.000 VNĐ (Bằng chữ: Một nghìn năm trăm mười bẩy tỷ bẩy trăm sáu mươi triệu đồng).

Nhà máy ... có lĩnh vực hoạt động thuộc nhóm ngành công nghiệp, trừ dự án thuộc lĩnh vực công nghiệp quy định tại các khoản 1,2 và 3 điều này với tổng vốn đầu tư từ 1.000 tỷ đồng. Căn cứ theo quy định tại Khoản 4, Điều 8 của Luật Đầu tư công số 39/2019/QH14 ngày 13/06/2019, Cơ sở thuộc tiêu chí phân loại Dự án nhóm A.

- Yếu tố nhạy cảm về môi trường quy định tại khoản 4 Điều 25 Nghị định này: Không có

- Loại hình sản xuất: Sản xuất, gia công cơ khí

- Phân nhóm dự án đầu tư: Nhà máy .... có lĩnh vực hoạt động thuộc nhóm ngành sản xuất gia công cơ khí, căn cứ theo điểm 3, Mục số I, phụ lục III ban hành kèm Nghị định 05/2025/NĐ-CP, Cơ sở thuộc Dự án đầu tư nhóm I

3.Công suất, công nghệ, sản phẩm sản xuất của cơ sở:

3.1. Công suất hoạt động của cơ sở:

Công ty Cổ phần... đã đầu tư xây dựng nhà máy.... từ năm 2017. Thực hiện theo các quy định của pháp luật về bảo vệ môi trường, Công ty đã lập các hồ sơ môi trường tương ứng với quy mô xin đầu tư và đã được UBND tỉnh Thái Nguyên phê duyệt báo cáo đánh giá tác động môi trường (ĐTM) tại các Quyết định sau: Quyết định số 506/QĐ-UBND ngày 03/03/2017; Quyết định số 4056/QĐ-UBND ngày 27/12/2017 (thay thế Quyết định số 506/QĐ-UBND ngày 03/03/2017 nêu trên); Quyết định số 2604/QĐ-UBND ngày 04/9/2018 (thay thế cho quyết định số 4056/QĐ- UBND ngày 27/12/2017 nên trên). Sau khi được phê duyệt báo cáo ĐTM, Công ty đã đi vào hoạt động. Các hạng mục công trình sản xuất của cơ sở sau các lần điều chỉnh, mở rộng và đề xuất cấp GPMT được thống kê trong bảng sau:

Bảng 1. 1. Bảng tổng hợp các hạng mục công trình của cơ sở

|

TT |

Hạng mục, công trình |

Theo Quyết định số 2604/QĐ-UBND ngày 04/9/2018 |

Đề nghị cấp GPMT |

|

I |

Các hạng mục công trình chính |

||

|

1 |

Nhà xưởng đùn ép thanh nhôm (1 tầng) |

19.177m2 |

19.177m2 |

|

2 |

Nhà xưởng CNC (2 tầng) |

22.575m2 |

22.575m2 |

|

3 |

Nhà điều hành, văn phòng (2 tầng) |

657,5m2 |

657,5m2 |

|

II |

Các hạng mục công trình phụ trợ |

||

|

1 |

Nhà bảo vệ |

60m2 |

60m2 |

|

2 |

Nhà để xe máy |

33m2 |

33m2 |

|

3 |

Kho vật liệu phụ |

33m2 |

33m2 |

|

4 |

Kho hóa chất |

75m2 |

75m2 |

|

5 |

Trạm gas |

130,5m2 |

130,5m2 |

|

III |

Các hạng mục công trình bảo vệ môi trường |

||

|

1 |

Hệ thống XLNT sinh hoạt số 1 |

40m3/ngày.đêm |

40m3/ngày.đêm |

|

2 |

Hệ thống XLNT sinh hoạt số 2 |

85m3/ngày.đêm |

85m3/ngày.đêm |

|

3 |

Hệ thống XLNT sản xuất |

500m3/ngày.đêm |

500m3/ngày.đêm |

|

4 |

Hệ thống XLKT công đoạn mạ TRI |

14.400 m3/giờ |

14.400 m3/giờ |

|

5 |

Hệ thống XKLT công đoạn tạo nhám số 1 |

10.000 m3/giờ |

10.000 m3/giờ |

|

6 |

Hệ thống XKLT công đoạn tạo nhám số 2 |

10.000 m3/giờ |

10.000 m3/giờ |

|

7 |

Kho chứa chất thải |

134m2 |

134m2 |

|

- |

Kho chất thải sinh hoạt |

34 |

34 |

|

- |

Kho chất thải công nghiệp |

60 |

60 |

|

- |

Kho CTNH |

40 |

40 |

Bảng 1. 2. Bảng tổng hợp quy mô công suất của cơ sở qua các giai đoạn

|

TT |

Dây chuyền sản xuất |

Công suất đăng ký (tấn sản phẩm/năm) |

||

|

Theo Quyết định phê duyệt ĐTM số 2604/QĐ- UBND ngày 04/9/2018 |

Thực tế (86% công suất) |

Đề nghị cấp GPMT |

||

|

1 |

Sản xuất thanh nhôm định hình |

18.000 |

15.500 |

18.000 |

|

2 |

Gia công vỏ điện thoại |

10.500 |

15.500 |

10.500 |

Hiện tại, nhà máy đã lắp đặt hoàn thiện các dây chuyền sản xuất theo nội dung báo cáo đánh giá tác động môi trường đã được UBND tỉnh Thái Nguyên phê duyệt kết quả thẩm định tại Quyết định số 2604/QĐ-UBND ngày 04/9/2018 và hoạt động đạt 86% công suất theo quyết định phê duyệt ĐTM. Ngoài ra, do nhu cầu của khách hàng và yêu cầu đơn hàng, Công ty dự kiến lắp đặt bổ sung 02 dây chuyền tẩy rửa vỏ điện thoại mới (sử dụng hóa chất và nước) phục vụ công đoạn gia công sâu, hoàn thiện vỏ điện thoại.

3.2. Công nghệ sản xuất của cơ sở:

*Theo nội dung báo cáo ĐTM đã được UBND tỉnh Thái Nguyên phê duyệt tại Quyết định số 2604/QĐ-UBND ngày 04/9/2018 và thực tế lắp đặt tại cơ sở:

Quy trình công nghệ sản xuất các sản phẩm của nhà máy bao gồm 3 quy trình chính như sau:

- (1) Quy trình sản xuất nhôm định hình

Nguyên liệu đầu vào → Cắt → Gia nhiệt → Đùn ép → Ủ giữ nhiệt → Làm mát → Nhập kho.

- (2) Quy trình sản xuất vỏ điện thoại

Nguyên liệu đầu vào → Cắt nhôm định hình → Tiện CNC thô → Tiện CNC Hoàn thiện → Xử lý bavia → Vỏ điện thoại

- (3) Quy trình gia công sâu, hoàn thiện vỏ điện thoại gồm:

- (3.1) Quy trình tẩy rửa vỏ điện thoại

Vỏ điện thoại → Tẩy rửa → Kiểm tra → Đóng gói → Lưu kho → Xuất hàng

- (3.2) Quy trình tạo nhám vỏ điện thoại

Vỏ điện thoại → Tạo nhám → Tẩy rửa → Kiểm tra → Đóng gói → Lưu kho →

Xuất hàng.

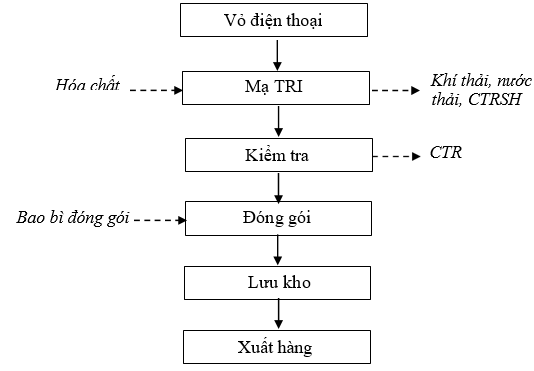

- (3.3). Quy trình mạ TRI

Vỏ điện thoại → Mạ TRI → Kiểm tra → Đóng gói → Lưu kho → Xuất hàng

*Dây chuyền tẩy rửa vỏ điện thoại lắp đặt mới:

Nhằm nâng cao chất lượng sản phẩm, đồng thời đáp ứng yêu cầu kiểm soát bề mặt trước các công đoạn hoàn thiện tiếp theo. Công ty lắp đặt bổ sung 02 dây chuyền tẩy rửa vỏ điện thoại mới (sử dụng nước và hóa chất để tẩy rửa vỏ điện thoại). Dây chuyền tẩy rửa mới được thiết kế hiện đại, vận hành tự động một phần giúp giảm thiểu nhân công, tăng hiệu quả làm sạch và đảm bảo an toàn lao động.

Quy trình công nghệ tẩy rửa vỏ điện thoại lắp đặt mới như sau:

- Vỏ điện thoại Tẩy rửa → Kiểm tra → Đóng gói → Lưu kho → Xuất hàng

3.2.1.Quy trình sản xuất, gia công thanh nhôm định hình (đùn ép)

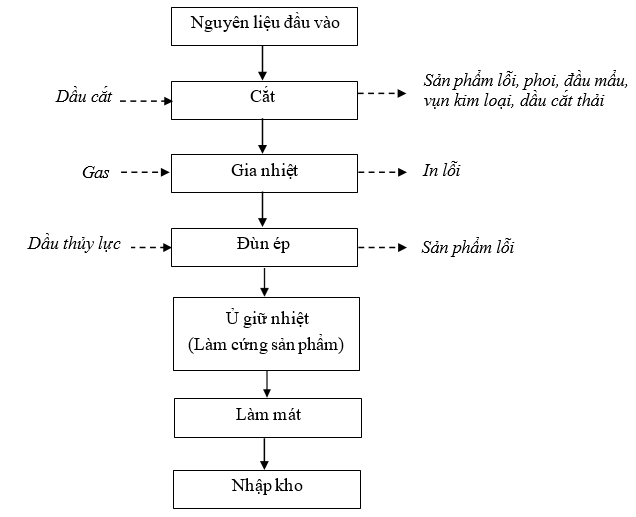

Quy trình sản xuất, gia công thanh nhôm định hình không thay đổi so với Quyết định phê duyệt ĐTM đã được cấp và được mô tả trong sơ đồ sau:

Hình 1. 1. Quy trình sản xuất, gia công thanh nhôm định hình

Thuyết minh quy trình:

- Nguyên liệu đầu vào: Nguyên liệu được nhập về dưới dạng thô, gọi là phôi nhôm, sẽ được kiểm tra nhằm đảm bảo đạt tiêu chuẩn.

- Công đoạn cắt: Phôi nhôm được đem cắt bằng máy cắt thành các đoạn tiêu chuẩn có kích thước khác nhau tùy theo yêu cầu kỹ thuật. Tại công đoạn cắt có sử dụng loại dầu cắt kim loại. Dầu cắt gọt kim loại là chất lỏng được sử dụng trong quá trình gia công kim loại. Dầu cắt gọt được pha chế rất hiện đại bởi dầu gốc đặc biệt, các chất nhũ hóa cao cấp tạo ra hệ nhũ bền vững giúp cho khả năng gia công hoàn hảo, tính năng tẩy rửa, dung lượng kiềm cao, ít tạo bọt, nhằm làm mát và bôi trơn vị trí kim loại được gia công. Đồng thời nó cũng có tác dụng làm sạch những mảnh vụn kim loại xuất hiện trong quá trình gia công khỏi bề mặt chi tiết.

- Gia nhiệt: Phôi nhôm từ bãi nguyên liệu sẽ được xe nâng vận chuyển đưa lên bàn kéo tại khu vực đùn ép sau đó chuyển vào trong dây chuyền đưa vào công đoạn gia nhiệt. Phôi được cắt thành từng đoạn nhỏ phù hợp với từng loại thanh nhôm rồi đem gia nhiệt để chuyển vào máy đùn ép cho ra thanh nhôm định hình theo khuôn đã thiết kế. Nguyên liệu sẽ được gia nhiệt đến nhiệt độ 430 - 4800C với thời gian là 35 - 40 phút trước khi đưa vào khuôn mẫu đã có sẵn trong dây chuyền đùn ép. Do nhiệt độ từ 430 – 4800C chưa thể làm nóng chảy phôi nhôm (nhiệt độ nóng chảy của nhôm là 660,30C) và với lượng máy móc là hoàn toàn kín và không hóa hơi trong môi trường không khí bên ngoài. Một phần nữa, khi thực hiện công đoạn gia nhiệt cho kim loại để đùn ép thành khuôn và được dòng nước tuần hoàn hạ luôn nhiệt độ xuống 60 ± 50C. Vì vậy, tại công đoạn này chưa phát sinh khí thải...

- Công đoạn đùn ép: Trong dây chuyền đùn ép (Nguyên tắc đùn ép của nhôm là hoàn toàn đơn giản: một thỏi hình trụ đã qua xử lý nhiệt trước khi được đặt ép trong máy đùn ép thủ lực và được ép ở áp suất cao). Dây chuyền đùn ép hoạt động với công suất 1,5 tấn/h. Nhiên liệu sử dụng để nóng chảy kim loại là khí gas. Trong quá trình đùn ép phát sinh một lượng xỉ nhôm bám trên bề mặt khuôn đùn ép.

- Công đoạn ủ giữ nhiệt: Sau khi tạo hình sản phẩm trong khuôn đùn ép, sản phẩm vẫn đang ở trạng thái mềm, chưa cứng như ban đầu, sản phẩm được đưa vào lò ủ nhiệt có nhiệt độ 230± 50C với thời gian 5 – 10 phút trong khu vực kín để giữ nhiệt nhằm cho sản phẩm cứng lại.

- Công đoạn làm mát: Sản phẩm sau công đoạn ủ giữ nhiệt được đưa qua công đoạn làm mát bằng nước, nước làm mát được dẫn qua đường ống dẫn nước tuần hoàn trong khuôn để hạ nhiệt độ xuống còn 600C ± 50C thông qua hệ thống làm mát bằng nước gián tiếp (làm mát vỏ khuôn, nước không tiếp xúc trực tiếp với sản phẩm) do xung quanh khuôn có nước luôn có dòng nước lưu thông làm nguội. Nước được dùng làm mát dây chuyền đùn ép sẽ được giảm nhiệt độ thông qua tháp giải nhiệt trước khi tuần hoàn lại quá trình sản xuất. Dòng nước làm mát được đưa đến tháp giải nhiệt để hạ nhiệt độ xuống còn 600C ± 50C sau đó tuần hoàn tái sử dụng cho quá trình làm mát.

Ngoài ra, sau quá trình đùn ép thanh nhôm được chạy ra ngoài theo dây chuyền còn được tiếp tục làm mát bằng hệ thống quạt hút để tiếp tục hạ nhiệt độ xuống. Mỗi dây chuyền có 60 quạt có công suất 1,2 kW.

Trong dây chuyền đùn ép, quá trình làm mềm phôi nhôm sẽ có một lượng nhôm bavia, bụi bám dính trên bề mặt của khuôn đùn ép, định kỳ khuôn đùn ép sẽ được tiến hành rửa, làm sạch các cặn bẩn bám chặt vào khuôn đùn ép, chất bôi trơn khuôn cũng như các lớp màng ô-xi hóa trên bề mặt khuôn đùn ép được hình thành do khí sinh ra trong quá trình lưu hóa (Tuy nhiên, do việc rửa khuôn khá phức tạp phải dùng nhiều hóa chất nên công ty sẽ thuê đơn vị rửa khuôn này định kỳ, do vậy lượng chất thải sẽ không phát sinh tại đây).

- Công đoạn cắt: Phôi nhôm được đem cắt bằng máy cắt thành các đoạn tiêu chuẩn có kích thước khác nhau tùy theo yêu cầu kỹ thuật. Tại công đoạn cắt có sử dụng loại dầu cắt kim loại. Dầu cắt gọt kim loại là chất lỏng được sử dụng trong quá trình gia công kim loại. Được pha chế rất hiện đại bởi dầu gốc đặc biệt, các chất nhũ hóa cao cấp và các tác nhân, tạo ra hệ nhũ bền vững giúp cho khả năng gia công hoàn hảo, tính năng tẩy rửa, dung lượng kiềm cao, ít tạo bọt, nhằm làm mát và bôi trơn vị trí kim loại được gia công. Đồng thời nó cũng có tác dụng làm sạch những mảnh vụn kim loại xuất hiện trong quá trình gia công khỏi bề mặt chi tiết và bôi trơn bề mặt cắt và không làm biến dạng sản phẩm cần cắt. Dầu cắt gọt kim loại được sử dụng tại tất cả các công đoạn cắt của Nhà máy với số lượng là 8 máy cắt.

- Công đoạn xử lý nhiệt và ép thanh: Sau khi tạo hình sản phẩm trong khuôn đùn ép, sản phẩm vẫn đang ở trạng thái mềm, chưa cứng như ban đầu, sản phẩm được đưa vào lò ủ nhiệt có nhiệt độ 230±50C với thời gian 5-10 phút trong khu vực kín để giữ nhiệt nhằm cho sản phẩm (nhôm định hình) cứng lại giống nguyên hiện trạng ban đầu.

Các thanh nhôm sau khi được tạo ra sẽ qua khâu kiểm tra độ cứng bằng cách thủ công dùng kìm bấm độ cứng, sau đó chuyển nhập vào kho chứa thành phẩm.

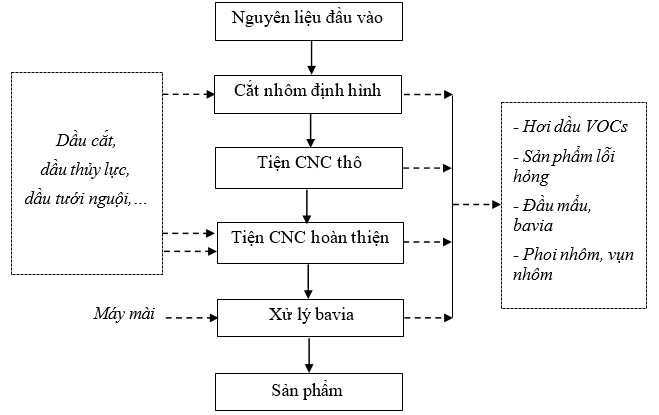

3.2.2.Quy trình sản xuất Vỏ điện thoại

Hình 1. 3. Quy trình sản xuất Vỏ điện thoại

Thuyết minh công nghệ:

- Nguyên liệu đầu vào: Nguyên liệu đầu vào là thanh nhôm định hình đã được sản xuất tại xưởng đúc và dây chuyền đùn ép.

- Công đoạn cắt: Tùy thuộc theo kích thước thiết kế và yêu cầu đơn hàng, công nhân sẽ thực hiện cắt thanh nhôm thành các đoạn phù hợp để đưa vào các bước gia công tiếp theo.

- Công đoạn tiện CNC thô: Nhôm đã cắt được đưa vào máy CNC để thực hiện các thao tác cắt, gọt, phay, bào nhằm loại bỏ phần thừa. Máy CNC hoạt động tự động và khép kín, sử dụng dữ liệu được nhập từ máy tính để đảm bảo độ chính xác cao. Giai đoạn này chỉ tạo ra hình dáng cơ bản của sản phấm, các chi tiết còn ở mức thô. Sau khi gia công, sản phẩm được kiểm tra, loại bỏ lỗi và chuyển sang công đoạn CNC hoàn thiện.

- Công đoạn tiện CNC hoàn thiện: sử dụng hệ thống các máy CNC tương tự công đoạn CNC thô, nhưng xử lý các chi tiết nhỏ, tinh vi, đòi hỏi sự chính xác cao. Sản phẩm sau công đoạn CNC hoàn thiện tiếp tục được kiểm tra chất lượng, loại bỏ các sản phẩm lỗi và chuyển sang công đoạn tiếp theo.

Trong cả hai công đoạn CNC, nhà máy sử dụng hỗn hợp dầu cắt gọt kim loại (tỉ lệ 10% dầu, 90% nước) phun liên tục vào vị trí gia công. Dầu cắt gọt có tác dụng làm mát và bôi trơn bề mặt gia công, tăng độ chính xác gia công và độ nhám bề mặt. Dầu cắt còn làm rửa trôi mạt cắt ra khỏi dụng cụ gia công hay vật cắt, hạn chế sai sót do tích tụ vụn cắt. Hơn nữa, cũng giúp ích cho việc phòng tránh sự biến dạng do nhiệt của máy bởi lượng nhiệt phát sinh khi gia công.

Mỗi máy CNC sử dụng khoảng 10 lít, vận hành theo cơ chế tuần hoàn 3 ngăn. Ngăn lắng dầu chứa vụn kim loại, ngăn lọc vụn kim loại và ngăn chứa dầu làm sạch để tái sử dụng.

- Công đoạn xử lý bavia: Sau CNC, sản phẩm được đưa vào máy mài để xử lý bavia, làm nhẵn các góc cạnh phát sinh trong quá trình gia công. Sau đó sản phẩm được đưa vào máy nắn để nắn phẳng sản phẩm, đảm bảo độ thẳng, độ chính xác hình học.

Sản phẩm hoàn thiện được kiểm tra kỹ lưỡng về kích thước, tỷ lệ và độ chính xác. Sản phẩm đạt yêu cầu được đóng gói, lưu kho trước khi xuất cho khác hàng.

Chất thải phát sinh tại các công đoạn này chủ yếu là mẩu vụn nhôm, bavia từ quá trình CNC và bụi nhôm từ công đoạn mài.

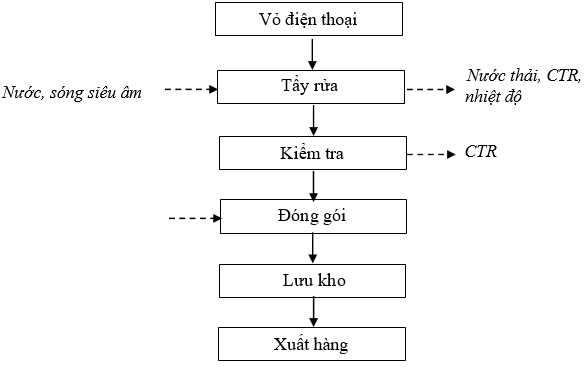

3.2.2.1.Quy trình dây chuyền tẩy rửa vỏ điện thoại (Cleaning 1)

Hình 1. 4. Sơ đồ quy trình tẩy rửa vỏ điện thoại (Cleaning)

Thuyết minh quy trình:

Vỏ điện thoại của Công ty được sản xuất tại quy trình 1.3 sẽ được tiếp tục đem qua tẩy rửa theo yêu cầu của khách hàng. Công nghệ tẩy rửa của công ty như sau:

Hệ thống dây chuyền gồm 6 bể (05 bể tẩy rửa và 01 bể sấy) và 5 dây chuyền giống nhau (mỗi bể có dung tích 0,5 m3), các bể được thiết kế với vật liệu là thép CT3, kích thước là 0,5m x 1m x 1m) các bể được đặt nối tiếp với nhau, hoạt động với cơ chế tự động, với quy trình như sau:

Sau khi vỏ điện thoại nhôm được gia công bằng máy CNC và đạt yêu cầu kỹ thuật. Công nhân sẽ lắp vỏ điện thoại vào khung giá. Sau đó, toàn bộ khung giá chứa vỏ điện thoại sẽ được đưa vào hệ thống bể rửa bằng dây chuyền tự động. Quy trình tẩy rửa chi tiết như sau:

Dây chuyền rửa bao gồm 5 bể tẩy rửa với chức năng như sau:

+ Bể 1 và bể 2: Làm sạch các bụi bẩn, bavia thừa và một phần dầu cắt gọt trên vỏ điện thoại. Thi gian rửa khoảng 1 phút.

+ Bể 3 và bể 4: Bể chứa nước rửa DI (nước khử ion) nóng ở nhiệt độ 450C. Hai bể này có sử dụng sóng siêu âm để tăng hiệu quả làm sạch. Thời gian rửa khoảng 3 phút. Mục đích là làm sạch toàn bộ dầu và bụi bẩn nhỏ nhất bám trên bề mặt của bán sản phẩm.

+ Bể 5: là bể rửa cuối cùng chứa nước DI nóng ở nhiệt độ 450C để làm sạch lại sản phẩm một lần nữa trước khi thực hiện hiện sấy khô.

Bể sấy khô: Tác dụng của bể này để sấy khô hoàn toàn sản phẩm bằng khí nóng trước khi chuyển sang công đoạn. Giúp sản phẩm được khô ráo để chuẩn bị cho khâu kiểm tra, đóng gói.

Vỏ điện thoại sẽ được bộ phận OQC bốc mẫu kiểm tra trước khi chuyển qua đóng gói lưu kho và xuất cho khách hàng.

Một yêu cầu quan trọng của công đoạn này là nguồn nước đầu vào là nước sạch được cấp bởi hạ tầng, sau khi đi qua đường ống dẫn nước sẽ đi vào hệ thống lọc nước DI (lọc khử khoáng) trước khi đưa đến cấp cho dây chuyền tẩy rửa.

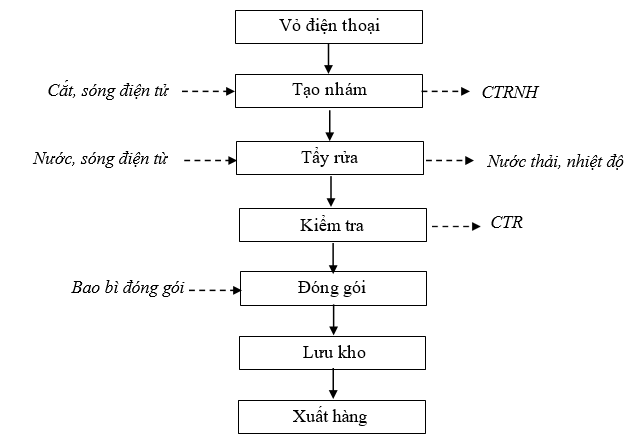

3.2.2.2.Dây chuyền tạo nhám vỏ điện thoại

Hình 1. 5. Quy trình tạo nhám vỏ điện thoại

Thuyết minh quy trình:

Tại công ty, quá trình tạo nhám cho vỏ điện thoại được thực hiện theo yêu cầu của khách hàng nhằm tăng độ bám dính cho các lớp xử lý bề mặt tiếp theo. Dây chuyền tạo nhám bao gồm 06 dây chuyền tự động và hoạt động theo cùng 1 cơ chế. Toàn bộ thiết bị được chế tạo bằng thép CT3, đảm bảo độ bền ổn định trong quá trình vận hành.

Chi tiết quy trình tạo nhám như sau:

Vỏ điện thoại được đưa vào buồng phun cát kín, có thể tích khoảng 5m3 (2,5m x 2m x 1m). Quá trình tạo nhám được thực hiện bằng cát B60, sử dụng lực điện từ tạo tạo sóng để đầy cát qua các béc phun, làm nhám bề mặt sản phẩm. Buồng phun cát được thiết kế kín, nhằm tránh bụi nhôm phát tán ra môi trường. Cát tạo nhám sau khi sử dụng được thu gom và tuần hoàn sử dụng lại, giúp tiết kiệm và giảm thải ra ngoài môi trường. Cát sẽ được thay thế mới định kỳ 01 năm/lần.

Sau quá trình tạo nhám vỏ điện thoại sẽ được đưa sang chuyền tẩy rửa Cleaning 1 để làm sạch bề mặt. Dây chuyền này gồm nhiều bể rửa đặt nối tiếp nhau, hoạt động hoàn toàn tự động, với quy trình được mô tả trong hình 1.3

Vỏ điện thoại sau khi hoàn tất các quy trình sẽ được bộ phận OQC (bộ phận kiểm tra chất lượng đầu ra) tiến hành lấy mẫu kiểm tra. Nếu đạt yêu cầu, sản phẩm sẽ được đóng gói, lưu kho và chờ bàn giao cho khách hàng.

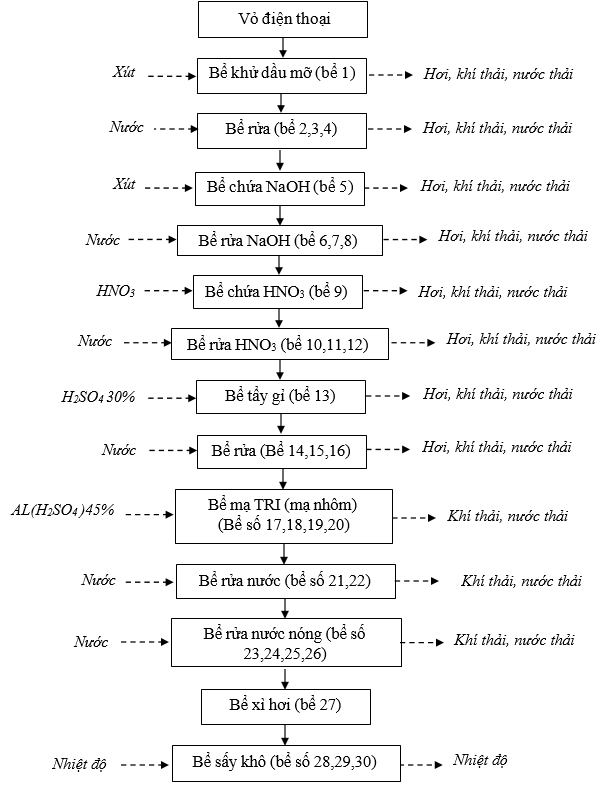

3.2.2.3.Quy trình dây chuyền mạ TRI

Tùy theo yêu cầu khách hang, vỏ điện thoại qua quá trình tạo nhám và tẩy rửa sẽ được chuyển sang công đoạn mạ TRI (công nghệ tẩy gỉ tác động) với quy trình như sau:

Hình 1. 6. Quy trình dây chuyền mạ TRI

Vỏ điện thoại của công ty sau khi qua công đoạn tạo nhám và tẩy rửa sẽ được tiếp tục đem qua mạ TRI theo yêu cầu của khách hàng. Công nghệ mạ TRI của công ty như sau:

Hình 1. 7. Quy trình hoạt động của bể mạ TRI

Thuyết minh quy trình

Sau khi hoàn tất công đoạn CNC, vỏ điện thoại nhôm được đưa sang khu vực tạo nhám và tẩy rửa. Khi đạt yêu cầu kỹ thuật, tùy theo yêu cầu của khách hàng, công nhân sẽ tiến hành lắp vỏ vào khung gá để chuyển quá trình mạ nhôm bằng điện phân (mạ TRI). Toàn bộ quy trình được vận hành tự động bằng hệ thống cẩu chuyên dụng, bao gồm nhiều bể xử lý theo trình tự sau:

- Tẩy dầu – làm sạch ban đầu:

+ Bể 1: Gá hàng được nhúng vào dung dịch gồm C-400 và NaOH (tỷ lệ 3:1) nhằm loại bỏ dầu mỡ bám trên bề mặt vỏ.

+ Bể 2 đến bể 4: Bán thành phẩm tiếp tục được rửa bằng nước sạch để loại bỏ hoàn toàn dầu mỡ và hóa chất dư thừa. Nước thải tại đây chứa dầu mỡ và hóa chất tẩy rửa.

- Tẩy kiềm

+ Bể 5: Bán thành phẩm được nhúng vào dung dịch NaOH, giúp loại bỏ các vết bẩn, dầu nhờn cứng đầu còn sót lại.

+ Bể 6 đến bể 8: Sản phẩm được rửa nước nhằm trung hòa và loại sạch kiềm còn lại trên bề mặt. Nước thải phát sinh tại đây chứa kiềm.

- Tẩy axit (HNO3)

+ Bể 9: Dung dịch HNO₃ được dùng để phá vỡ các hợp chất hữu cơ và làm sạch sâu bề mặt bán thành phẩm.

+ Bể 10 đến bể 12: Rửa nước nhằm loại bỏ hoàn toàn axit và tạp chất bám trên bề mặt bán thành phẩm. Nước thải phát sinh tại đây chứa axit.

- Tẩy gỉ (H2SO4)

+ Bể 13: Dung dịch H₂SO₄ giúp loại bỏ lớp oxit (gỉ nhôm) bám trên bề mặt sản phẩm.

+ Bể 14 đến bể 16: Rửa nước để làm sạch axit H₂SO₄ còn lại.

- Mạ nhôm (Mạ TRI)

+ Bán thành phẩm tiếp tục được cẩu đưa vào bể 17, 18, 19, 20: các bể chứa TRI- Al(H2SO4) 45 %. Tại đây, vỏ điện thoại được mạ một lớp nhôm lên bề mặt bằng phương pháp điện phân.

Nguyên lý của hoạt động mạ điện phân như sau:

Đây là quá trình mạ điện phân tiến hành trong các bể với dòng điện một chiều. Vỏ điện thoại (catot) được nối với cực âm của dòng điện một chiều. Kim loại nhôm dùng để mạ là (anot) được nối với cực dương.

Quá trình điện cực xảy ra như sau: Ở catot xảy ra quá trình khử của nhôm và bám lên bề mặt sản phẩm. Còn ở anot xảy ra quá trình nhôm hòa tan và duy trì nồng độ dung dịch mạ.

+ Bể 21 và bể 22: Sau khi được mạ nhôm, bán thành phẩm được rửa bằng nước để loại bỏ muối nhôm và hóa chất còn sót lại. Nước thải từ bể này chứa thành phần muối nhôm, hóa chất phụ trợ.

- Rửa nước nóng và sấy khô:

+ Bể 23 đến bể 26: Bán thành phẩm được rửa nước nóng nhằm loại bỏ hoàn toàn axit còn sót lại trên bề mặt.

+ Bể 27: Bán thành phẩm đi qua hệ thống xì hơi bằng băng chuyền để làm ráo nước trước khi cho vào bể sấy.

+ Bể 28 đến bể 30: Sấy khô sản phẩm ở nhiệt độ 100±10°C, đảm bảo bề mặt sản phẩm hoàn toàn khô ráo sau quá trình mạ.

Vỏ điện thoại sau mạ sẽ được bộ phận OQC bốc mẫu kiểm tra trước khi đóng gói lưu kho và xuất cho khách hàng.

Trong quá trình tẩy rửa và mạ của quy trình mạ TRI, nước thải từ các bể tẩy rửa được xả hàng ngày, còn dung dịch mạ tại bể mạ TRI được xả và thay mới khoảng 2-3 ngày/lần, tùy thuộc vào số lượng đơn hàng mạ.

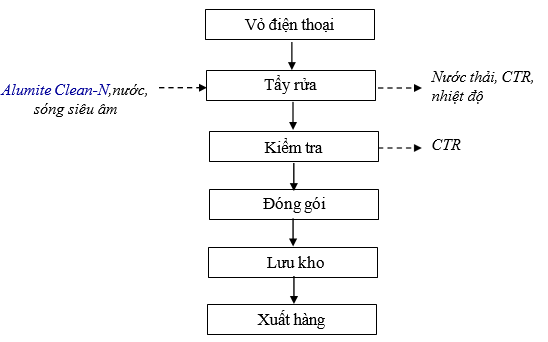

3.2.2.4.Quy trình dây chuyền tẩy rửa vỏ điện thoại lắp đặt mới

Hình 1. 8. Sơ đồ quy trình tẩy rửa vỏ điện thoại lắp đặt mới

Thuyết minh quy trình:

Tùy theo yêu cầu của đơn hàng, vỏ điện thoại của Công ty được sản xuất tại quy trình 1.3 sẽ được tiếp tục đem qua tẩy rửa và sấy khô trước khi chuyển sang kiểm tra và đóng gói. Hệ thống tẩy rửa gồm 6 bể xử lý, được thiết kế nối tiếp và vận hành tự động bao gồm: 04 bể tẩy rửa và 02 bể sấy khô. Thông số kỹ thuật của các bể như sau: 6 bể có kích thước giống nhau, mỗi bể có dung tích 1 m3 (kích thước là 1 m x 1m x 1m) và được chế tạo bằng thép CT3.

Sau khi vỏ điện thoại nhôm được gia công bằng máy CNC và đạt yêu cầu kỹ thuật. Công nhân sẽ lắp vỏ điện thoại vào khung giá. Sau đó, toàn bộ khung giá chứa vỏ điện thoại sẽ được đưa vào hệ thống bể rửa bằng dây chuyền tự động. Quy trình tẩy rửa chi tiết như sau:

- Tẩy rửa bằng hóa chất (Bể 1 và bể 2): Vỏ điện thoại được nhúng vào dung dịch Alumite Clean-N (nồng độ 3 – 5%) nhằm loại bỏ hoàn toàn các bụi bẩn, bavia thừa và dầu cắt gọt còn sót lại trên bề mặt sản phẩm, trong thời gian khoảng 1 phút.

- Rửa bằng nước DI nóng (bể 3 và bể 4): Vỏ điện thoại được rửa bằng nước tại bể 3 và bể 4, trong đó:

+ Bể 3: Nước DI nóng ở nhiệt độ 450C ) và

+ Bể 4: Bể chứa nước rửa DI nóng ở nhiệt độ 750C.

Cả 2 bể đều có hệ thống sục điện từ để tăng hiệu quả làm sạch, thời gian xử lý khoảng 3 phút. Mục đích của công đoạn này là để rửa sạch hoàn toàn hóa chất, dầu, tạp chất còn sót lại bám trên bề mặt của bán sản phẩm.

- Sấy khô sản phẩm (bể 5 và bể 6): Sản phẩm sau khi rửa sạch được chuyển sang bể 5 và bể 6 để sấy bằng khí nóng. Mục đích của bể này nhằm loại bỏ hoàn toàn độ ẩm, giúp sản phẩm được khô ráo sẵn sàng cho công đoạn tiếp theo.

Sau khi sấy, sản phẩm sẽ được bộ phận OQC (kiểm tra chất lượng đầu ra) tiến hành bốc mẫu kiểm tra. Nếu đạt yêu cầu, sản phẩm sẽ được đóng gói, lưu kho và xuất giao cho khách hàng.

3.3.Sản phẩm của cơ sở

Sản phẩm đầu ra của cơ sở được trình bày cụ thể trong bảng sau:

Bảng 1. 3. Các sản phẩm đầu ra của cơ sở

|

TT |

Dây chuyền sản xuất |

Công suất đăng ký (tấn sản phẩm/năm) |

|

|

Theo Quyết định phê duyệt ĐTM số 2604/QĐ-UBND ngày 04/9/2018 |

Đề nghị cấp GPMT |

||

|

1 |

Sản xuất thanh nhôm định hình |

18.000 |

18.000 |

|

2 |

Gia công vỏ điện thoại |

18.000 |

18.000 |

4.Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở

4.1.Nhu cầu sử dụng nguyên, nhiên, vật liệu, hóa chất của cơ sở

Nhu cầu sử dụng nguyên, nhiên, vật liệu, hóa chất của cơ sở được liệt kê cụ thể trong bảng sau:

Bảng 1. 4. Nhu cầu sử dụng nguyên, nhiên, vật liệu, phục vụ sản xuất của cơ sở

|

TT |

Tên nguyên liệu |

Đơn vị/ năm |

Thực tế |

Đề xuất cấp GPMT |

|

I |

Dùng cho hoạt động đùn ép nhôm định hình |

|||

|

1. |

Nhôm |

Tấn |

31.287 |

36.380 |

|

II |

Dùng cho hoạt động tạo nhám |

|||

|

2. |

Cát B60 |

Tấn |

86 |

100 |

|

III |

Dùng cho toàn bộ nhà xưởng |

|||

|

3. |

Bao bì đóng gói |

Kg/năm |

1.806 |

2.100 |

3.2.Nhu cầu sử dụng hóa chất

Nhu cầu sử dụng hóa chất của Công ty được trình bày cụ thể trong bảng sau:

Bảng 1. 5. Nhu cầu sử dụng hoá chất phục vụ sản xuất của cơ sở

|

TT |

Tên nguyên liệu |

Đơn vị/ năm |

Hiện tại |

Đề xuất cấp GPMT |

|

I |

Dùng cho hoạt động đùn ép nhôm định hình |

|||

|

1 |

Dầu cắt (CIMTECH 3150-VLZ) (Dầu khoáng 95%, chất khác 5%) |

Kg |

1.376 |

1.600 |

|

2 |

Gas (Hỗn hợp khí propan *C3H8), Butan (C4H10)) |

Kg |

62.023 |

72.120 |

|

II |

Dùng cho hoạt động CNC |

|||

|

1 |

Dầu cắt (CIMTECH 3150-VLX) (Dầu gốc paraffinic > 70%, Sulphoneate (SO3Na) < 15%) |

Kg |

25.198 |

29.300 |

|

2 |

Dầu thuỷ lục (punching) (Dầu khoáng 95%, chất khác 5%) |

Kg |

1.634 |

1.900 |

|

III |

Dùng cho dây chuyền mạ TRI |

|||

|

1 |

Xút (NaOH)_ |

Kg |

4.300 |

5.000 |

|

2 |

H2SO4 30% |

Kg |

4.300 |

5.000 |

|

3 |

H2SO4 45% |

Kg |

4.300 |

5.000 |

|

4 |

HNO3 |

Kg |

8.600 |

10.000 |

|

5 |

C400 (NaOH 50%) |

Kg |

8.600 |

10.000 |

|

IV |

Dùng cho dây chuyền tẩy rửa lắp đặt mới |

|||

|

1 |

Alumite Clean-N |

Lít |

0 |

3.360 |

|

V |

Dùng cho hệ thống XLNT |

|||

|

1 |

Chế phẩm vi sinh |

Kg |

60 |

70 |

|

2 |

Javen |

Lít |

103 |

120 |

|

3 |

Vôi bột |

Kg |

17.200 |

20.000 |

|

4 |

Sắt sunphat |

Kg |

2.580 |

3000 |

|

5 |

Na2S |

Kg |

4.300 |

5.000 |

|

6 |

Natri hidroxit |

Kg |

8.600 |

1000 |

|

7 |

Axit sunfuric 30% |

Kg |

860 |

1000 |

4.3.Nhu cầu sử dụng điện, nước của cơ sở

4.3.1.Nhu cầu sử dụng điện và nguồn điện cung cấp

- Nguồn cung cấp điện: Điện năng phục vụ cho Công ty được lấy từ đường dây 22kV thuộc tuyến trục cấp điện của KCN Điềm Thuỵ.

Căn cứ hóa đơn sử dụng điện năm 2024 của Công ty, lượng điện tiêu thụ trung bình khoảng 3.686.990 kwh/tháng. Dự kiến, nhu cầu sử dụng điện khi đạt công suất thiết kế của cơ sở ước tính khoảng 4.287.198 kwh/tháng.

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất thuốc thú y

- › Báo cáo đề xuất cấp GPMT dự án sản xuất sản phẩm nhựa chính xác

- › Hồ sơ đề nghị cấp giấy phép môi trường khu sản xuất giống thủy sản công nghệ cao

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy rèn dập linh kiện xe máy

- › Báo cáo đề xuất cấp Giấy phép môi trường dự án nhà máy sản xuất các sản phẩm da

- › Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất ô tô

- › Đề xuất cấp giấy phép môi trường dự án đầu tư xây dựng KDC mới

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy thuốc bảo vệ thực vật

- › Đề xuất cấp giấy phép môi trường nhà máy sản xuất đồ điện gia dụng

- › Tham vấn Báo cáo đánh giá tác động môi trường dự án khu nhà ở xã hội

- › Báo cáo GPMT dự án nhà máy chế biến hoa quả xuất khẩu

- › Hồ sơ đề xuất cấp giấy phép môi trường cơ sở sản xuất ván gỗ nhân tạo

Gửi bình luận của bạn