Biện pháp thi công khoan ngầm kéo ống lồng qua sông

Biện pháp thi công khoan ngầm kéo ống lồng qua sông

Ngày đăng: 16-11-2020

3,318 lượt xem

Biện pháp thi công khoan ngầm kéo ống lồng qua sông

GIỚI THIỆU CHUNG VỀ DỰ ÁN VÀ GÓI THẦU

I. Giới thiệu chủ đầu tư

- Chủ đầu tư:

- Đại diện Chủ đầu tư: Ban Quản lý Dự án.

II. Tổng quan dự án gói thầu THI CÔNG KÉO ÔNG NGẦM QUA SÔNG

- Tên gói thầu: Gói thầu số – Thi công xây lắp tuyến cáp

- Tên dự án: Dự án Tuyến cáp quang

III. Địa điểm và quy mô gói thầu

Vị trí xây dựng: t

Hiện trạng mặt bằng và điều kiện tự nhiên: tham khảo chi tiết trong hồ sơ TKBVTC.

IV. Quy mô xây dựng:

Loại công trình và chức năng:

Qui mô xây dựng:

Hạng mục thi công xây lắp tuyến cáp quang vượt sông bao gồm các công việc sau:

V. Cơ sở pháp lý triển khai dự án

- Căn cứ Quyết định phê duyệt số: 174/QĐ-VNPT-HĐTV-ĐTPT ngày 07 tháng 10 năm 2011 của Chủ tịch hội đồng thành viên Tập đoàn Bưu chính Viễn thông Việt nam v/v Phê duyệt Dự án đầu tư xây dựng công trình “Tuyến cáp quang ”.

- Căn cứ Quyết định phê duyệt số: 146/QĐ-VNPT-HĐTV-ĐTPT ngày 05 tháng 11 năm 2013 của Chủ tịch hội đồng thành viên Tập đoàn Bưu chính Viễn thông Việt nam v/v Phê duyệt điều chỉnh Dự án đầu tư xây dựng công trình “Tuyến cáp quang ”.

CHƯƠNG II PHƯƠNG ÁN THI CÔNG KÉO ỐNG NGẦM QUA SÔNG

Phương án thi công công nghệ khoan ngang định hướng (HDD) và kéo cáp quang trong ống áp dụng cho công trình gồm các bước sau

I. KHẢO SÁT SƠ BỘ, TÍNH TOÁN GIẢI PHÁP VÀ KẾ HOẠCH THI CÔNG KÉO ỐNG NGẦM QUA SÔNG.

I.1. Khảo sát sơ bộ, tính toán giải pháp.

Đội khảo sát địa chất và Đội thi công đã tiến hành khảo sát, tham khảo chuyên gia địa chất và khoan lấy mẫu các điểm cần thiết (cách hai bờ 100m, giữa sông) trong các ngày 14,15,16/03/2014 và xác định được những thông số địa chất sơ bộ. Chiều dài tuyến được đo thực địa bằng máy đo khoảng cách laser Bosma, tầm đo chính xác 1500m, độ sâu đáy sông được đo thực địa bằng máy đo sâu Hondex – PS7, tầm đo chính xác 80m.

Tại các mặt bằng thi công dự kiến, nhân sự đã tiếp xúc với chủ đất, vườn để xác định chính xác trên thực địa vị trí thi công được mô tả trong hồ sơ thiết kế, nguồn điện hàn, nước sạch trộn dung dịch khoan, vị trí an toàn tập kết chất thải thi công (bùn dư sau khoan) phục vụ đưa đi xử lý theo quy định an toàn vệ sinh môi trường,… theo bảng 1 - Thông số khảo sát.

|

|

T |

|

|

1. Chiều dài thực tế đường khoan |

500m ± 3m |

598m ± 3m |

|

2. Độ sâu sông thực tế |

Theo thiết kế ± 0.3m |

Theo thiết kế ± 0.3m |

|

3. Các tầng địa chất nơi thi công (từ đáy sông) |

*0-1.2m: bùn *1.2-5m: sét mềm *>5m: sét dẻo |

*0-0.8m: bùn *0.8-5m: sét & cát *>5m: sét dẻo |

|

4. Các công trình ngầm hiện hữu |

Bờ kè dừa thưa |

Không |

|

5. Đường điện trên cao giăng ngang |

Không |

Không |

|

6. Nguồn điện hàn |

Yếu, phải dùng máy phát điện |

Yếu, phải dùng máy phát điện |

|

7. Nguồn nước sạch |

Nước sông đạt độ sạch, độ pH cần thiết |

Nước sông đạt độ sạch, độ PH cần thiết |

|

8. Vị trí tập kết chất thải thi công |

5mx10m, gần máy khoan |

5mx10m, gần máy khoan |

Bảng 1 - Thông số khảo sát

Đội thi công, Đội khảo sát bàn bạc tính toán trên thực tế đặc điểm nền đất, các trở ngại hiện hữu (cây, nhà, đường dây, cáp ngầm, ống cống, bờ kè,…), xác định được vị trí đặt máy khoan, hàn tổ hợp ống thép D114, mặt bằng rải cáp quang chuẩn bị kéo, phương án thi công đường tạm tập kết thiết bị, vật tư, các trở ngại có thể gặp và đề xuất giải pháp đẩy nhanh tiến độ theo bảng 2 - Giải pháp đề xuất.

|

|

Tuyến Chợ Lách – Qưới Thiện |

Tuyến Qưới Thiện – VũngLiêm |

|

|

1. Vị trí thuận lợi đặt máy khoan |

Trà Ôn |

Phong Nẫm |

|

|

2. Đường đưa máy khoan vào công trình |

Bến cập xà lan yếu |

Bến cập xà lan yếu, bờ đê cao |

|

|

3. Mặt bằng đặt máy khoan |

Nền cát ổn định |

Nền đất vườn yếu |

|

|

4. Chuyển ống thép D114 vào công trình |

Bến cập xà lan yếu, bờ đê cao |

Bến cập xà lan yếu, bờ đê cao |

|

|

5. Mặt bằng hàn tổ hợp tuyến ống D114 |

Chiều sâu <100m, nhiều cây, nền yếu

|

Chiều sâu <150m, nhiều cây, nền yếu

|

|

|

6. Mặt bằng rải cáp quang chuẩn bị kéo |

Trà Ôn (cạnh máy khoan) |

Phong Nẫm (cạnh máy khoan) |

|

|

7. Các trở ngại có thể gặp trong thi công |

1. Cản trở của nhà dân (đặc biệt khu vực cù lao) do nhận thức không đủ về tầm quan trọng của công trình. 2. Phối hợp thi công giữa các công trường khó khăn do địa hình phức tạp, tốc độ di chuyển giữa các công trường chậm. 3. Công tác cung cấp vật tư, nhiên liệu gặp khó khăn do đường vào công trường hạn chế. 4. Công tác hàn tổ hợp ống khó khăn do mặt bằng hẹp trong vườn, di chuyển khó khăn, phải dùng máy phát điện, trời mưa độ ẩm cao. 5. Công tác văn phòng công trường, giao nhận tài liệu khó khăn do điều kiện tiếp cận công trường hạn chế. 6. Di chuyển trên sông khó khăn vào mùa nước nổi.

|

||

|

8. Gỉai pháp đẩy nhanh tiến độ |

1. Phối hợp chặt chẽ với chính quyền địa phương, lắng nghe và đáp ứng tối đa yêu cầu chính đáng của dân cư khu vực thi công. 2. Lấy xà lan làm mặt bằng di động tập kết thiết bị thi công (bộ trộn dung dịch khoan, máy phát điện, máy bơm, máy nén khí,…trừ máy khoan) giảm thiểu hao phí thời gian di chuyển. 3. Tập kết 1 lần đủ thiết bị, vật tư, nhiên liệu cho từng công đoạn, tránh lãng phí thời gian chờ đợi do vận chuyển rải rác. 4. Tăng cường bảo trì thiết bị tránh hư hỏng gián đoạn thi công. 5. Triển khai hàn tổ hợp ống thành từng đoạn 100-200m tùy điều kiện mặt bằng trước khi khoan. Huy động thợ hàn chuyên nghiệp, thiết bị hàn chuẩn, giám sát chặt chẽ. 6. Bố trí 01 văn phòng công trường thuận tiện đi lại, chuyển phát, trình ký hồ sơ, tài liệu. Tăng cường nhân viên văn phòng khi cần liên hệ nhiều với các công trường. 7. Đánh giá rủi ro để quyết định giải pháp di chuyển trên sông vào mùa nước nổi. 8. Tăng ca làm việc, tăng cường nhân sự khi có thể. |

||

Bảng 2 - Giải pháp đề xuất

Như vậy có thể thấy khó khăn chủ yếu xuất phát từ điều kiện tự nhiên: mặt bằng, vị trí địa lý, thời tiết. Để khắc phục những khó khăn này và đẩy nhanh tiến độ nhà thầu Deltatech xác định phải thực hiện theo các tiêu chí sau:

1. Huy động nguồn lực tối ưu cho mọi công đoạn.

2. Bố trí hợp lý nguồn lực để phối hợp nhịp nhàng giữa các công trường, với chính quyền địa phương, các cơ quan chức năng và Chủ đầu tư không tạo ra thời gian dừng nghỉ trong quá trình thi công.

3. Kiểm soát chặt chẽ, tìm ra các rủi ro tiềm ẩn, tập trung xử lý ngay ngăn ngừa những tiềm ẩn này phát triển thành sự cố.

Dựa trên các số liệu khảo sát, Đội thi công đã lựa chọn những thiết bị, vật tư phù hợp để tập kết tới công trình theo bảng 3 - Danh sách thiết bị, vật tư. Việc lựa chọn đúng và đủ đảm bảo thi công hiệu quả, đúng tiến độ và giảm thiểu các chi phí phát sinh.

|

Stt |

Nội Dung |

Công suất |

ĐVT |

Số lượng |

|

I |

Thiết bị |

|||

|

1 |

Máy khoan D50x100 (khoan dưới 1000m) |

185hp |

Bộ |

01 |

|

2 |

Máy khoan D24x26 (khoan dưới 1000m) |

115hp |

Bộ |

01 |

|

3 |

Bộ trộn dung dịch khoan |

2000 lít |

Bộ |

01 |

|

4 |

Bộ định vị đầu khoan Robot cable system |

25,9m |

Bộ |

01 |

|

5 |

Bộ định vị đầu khoan Robot cable system |

27,4m |

Bộ |

01 |

|

6 |

Hệ thống con lăn đẩy ống thép băng sông |

500kg tải |

Bộ |

40 |

|

7 |

Máy đo khoảng cách bằng tia laser |

1500m |

Cái |

01 |

|

8 |

Máy đo sâu |

80m |

Cái |

01 |

|

9 |

Bộ đàm |

5w |

Bộ |

02 |

|

10 |

Máy đầm dùi |

1,5Kw |

Cái |

01 |

|

11 |

Xe bồn chở nước sạch |

9m3 |

Cái |

01 |

|

12 |

Búa rung |

170Kw |

Cái |

01 |

|

13 |

Ca nô |

150CV |

Cái |

01 |

|

14 |

Cẩu |

10 tấn |

Cái |

01 |

|

15 |

Cẩu |

5 tấn |

Cái |

01 |

|

16 |

Máy đào |

1,2m3 |

Cái |

01 |

|

17 |

Máy đóng cọc |

3,5T |

Cái |

01 |

|

18 |

Máy đầm dùi 1,5 kw |

1,5 kw |

Cái |

01 |

|

19 |

Máy bơm nước, động cơ diezel |

60m3/h |

Cái |

01 |

|

20 |

Máy nén khí |

1200m3/h |

Cái |

01 |

|

21 |

Máy phát điện |

122 KW |

Cái |

01 |

|

22 |

Xà lan công trình |

400T |

Cái |

01 |

|

23 |

Xà lan công trình |

600T |

Cái |

01 |

|

24 |

Tàu kéo |

150CV |

Cái |

01 |

|

25 |

Xe ô tô |

2,5 – 3 tấn |

Cái |

01 |

|

26 |

Xe bồn chở nước sạch |

9m3 |

Cái |

01 |

|

27 |

Xe cầu tự hành |

25 tấn |

Cái |

01 |

|

28 |

Xe hút bùn |

3m3 |

Cái |

01 |

|

29 |

Xe ủi |

140CV |

Cái |

01 |

|

30 |

Xuồng máy |

40hp |

Cái |

01 |

|

31 |

Máy hàn cáp quang |

|

Bộ |

01 |

|

32 |

Máy đo cáp quang |

|

Bộ |

01 |

|

II |

Vật tư |

|||

|

1 |

Ống thép D114x10.5mm |

6m/ống |

cái |

270 |

|

2 |

Bentonite |

Baroid |

Tấn |

10 |

|

3 |

Phụ gia |

Baroid |

Tấn |

01 |

|

4 |

Thép hình U200, I700, cừ Larsen |

|

Tấn |

90 |

|

5 |

Cừ tràm |

D150 |

cây |

150 |

|

6 |

Dầu D.O. |

|

Lít |

1200 |

|

7 |

Nhớt thủy lực |

shell |

lít |

600 |

|

8 |

Nhớt động cơ |

Shell |

Lít |

100 |

Bảng 3 – Danh sách thiết bị, vật tư

I.2. Kế hoạch thi công

Để có thể hoàn thành 2 tuyến khoan theo tiến độ (tổng cộng 30 tuần) cần có sự sắp xếp hợp lý các công việc sau:

1. Công tác hàn tổ hợp ống.

2. Công tác khoan.

3. Công tác kéo cáp quang, đấu nối.

4. Tập kết tại 1 tuyến và di chuyển qua địa điểm kế tiếp.

Nhằm mục đích đẩy nhanh tiến độ nhà thầu thi công khoan ngầm HDD lên kế hoạch triển khai đồng thời 2 công trường trong cùng 1 thời điểm, các nhóm thi công hoạt động độc lập dưới sự giám sát của đội trưởng, các đội trưởng báo cáo trực tiếp về chỉ huy trưởng công trường.

Để phối hợp nhịp nhàng giữa các công trường, chỉ huy trưởng cập nhật tình hình hàng ngày, đảm bảo chỉ đạo theo sát kế hoạch tiến độ đã trình duyệt Chủ Đầu tư. Chỉ huy trưởng cần tập trung nghiên cứu các rủi ro tiềm ẩn và chỉ đạo đội thi công có hành động phòng ngừa hoặc thay đổi ngay sang phương án khác tránh xảy ra sự cố.

Nhà thầu Deltatech dự kiến các công đoạn thi công sẽ thực hiện theo trình tự sau (xem chi tiết dạng biểu đồ trên bảng 4 – Kế hoạch tiến độ):

1. Tuần thi công thứ 1-2: Công tác chuẩn bị cho 2 tuyến đầu tiên.

- Tập kết vật tư ống, thiết bị, nhân sự để hàn tổ hợp ống tại 2 tuyến Trà Ôn – Lục Sỹ Thành (dài 648m) và Lục Sỹ Thành – Phong Nẫm (dài 889m).

- Làm đường tạm, gia cố nền đất yếu tại mặt bằng đặt máy khoan 2 tuyến trên.

- Tiếp tục khảo sát địa chất, khoan lấy mẫu những điểm cần thiết trên tuyến thiết kế (đảm bảo 40m khoan lấy 1 mẫu) cung cấp thông tin để hoàn tất tính toán quy trình khoan.

Kết thúc tuần 2, công tác hàn ống tại 2 tuyến phải đạt 70%, đường tạm và gia cố nền đất đạt 100%, khoan khảo sát đạt 100%.

2. Tuần thi công thứ 3-5: Hoàn tất công tác chuẩn bị và tiến hành khoan.

- Tiếp tục công tác hàn tổ hợp 2 tuyến để hoàn thành 100%.

- Tập kết máy khoan từ xà lan lên mặt bằng thi công bắt đầu công tác khoan, các thiết bị khác có thể đặt trên xà lan và dùng dây dẫn, ống dẫn kết nối với máy khoan.

- Tiến hành khoan định hướng tuyến Chợ Lách – Qưới Thiện.

- Tiến hành công tác chuẩn bị cho kéo ống tuyến Chợ Lách – Qưới Thiện.

Kết thúc tuần 5, công tác hàn tổ hợp 2 tuyến phải đạt 100%, khoan tuyến Chợ Lách – Qưới Thiện đạt 100%.

3. Tuần thi công thứ 6-8: Kéo ống tuyến Chợ Lách – Qưới Thiện và tập kết lên tuyến mới.

- Kéo ống tuyến Chợ Lách – Qưới Thiện.

- Xây 2 bể cáp tuyến Chợ Lách – Qưới Thiện.

- Rải cáp quang, kéo 2 sợi cáp quang trong ống thép vừa hoàn thành lắp đặt.

- Di chuyển toàn bộ thiết bị thi công khoan trên xà lan tập kết về vị trí khoan tuyến Qưới Thiện – Vũng Liêm.

Kết thúc tuần 8, công tác xây bể cáp đạt 100%, kéo cáp quang hoàn thành chỉ còn chờ hàn đấu nối, tập kết thiết bị khoan lên tuyến Qưới Thiện – Vũng Liêm đạt 100%.

4. Tuần thi công thứ 9-15: Khoan và kéo ống tuyến Qưới Thiện – Vũng Liêm.

- Tiến hành khoan định hướng tuyến Qưới Thiện – Vũng Liêm.

- Tiến hành công tác chuẩn bị cho kéo ống tuyến Qưới Thiện – Vũng Liêm.

- Kéo ống tuyến Qưới Thiện – Vũng Liêm.

- Xây 2 bể cáp tuyến Qưới Thiện – Vũng Liêm.

- Rải cáp quang, kéo 2 sợi cáp quang trong ống thép vừa hoàn thành lắp đặt.

Kết thúc tuần 15, công tác khoan, kéo ống tuyến Lục Sỹ Thành – Phong Nẫm hoàn tất, công tác xây bể cáp đạt 100%, kéo cáp quang hoàn thành chỉ còn chờ hàn đấu nối.

Trình tự công việc thi công cho từng tuyến được phân tích theo bảng 5 – Trình tự công việc

II. CÔNG TÁC KHOAN NGẦM KÉO ÔNG LỒNG QUA SÔNG

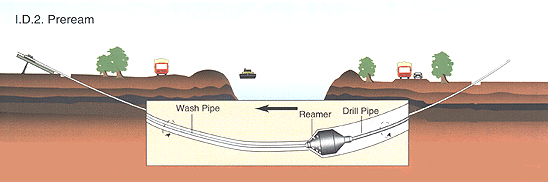

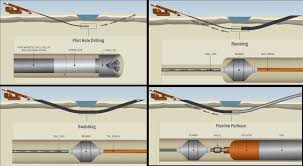

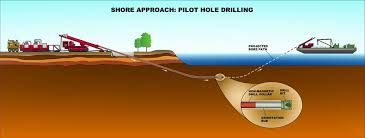

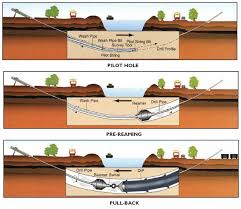

II.1. Khoan định hướng (pilot bore)

Dựa trên bản thiết kế, sử dụng mũi khoan TriHawk để khoan với một góc nghiêng phù hợp. Khi đầu khoan đạt tới điểm chuyển hướng theo thiết kế thì điều chỉnh độ nghiêng đầu khoan tới góc “12 clock” rồi sử dụng lực đẩy để đầu khoan chuyển hướng dần đạt được phương ngang với độ sâu định trước theo thiết kế. Sau đó tiếp tục hành trình đi ngang bằng kỹ thuật xoay – đẩy đầu khoan cho đến điểm chuyển hướng đi lên. Tiếp tục điều chỉnh độ nghiêng đầu khoan theo góc “12 clock” và sử dụng lực đẩy đầu khoan để tiến về điểm mục tiêu định sẵn. Trong quá trình khoan, dung dịch khoan được bơm xuống để bôi trơn và gia cố lỗ khoan.

Kiểm soát việc điều khiển hướng dựa vào cơ chế bất đối xứng của mũi khoan gắn trên đầu khoan.

Toàn bộ tín hiệu phục vụ định hướng chuyển động của đầu khoan được xác định bởi bộ phát sóng (transmitter) nằm trong đầu khoan, bộ phát sóng này phải liên tục hoạt động trong suốt quá trình khoan và đảm bảo đưa được tín hiệu đi xa tối thiểu 25m hướng lên mặt nước (các thiết bị Deltatech sử dụng Digitrak FXL 19 và ECP cable transmitter trong công trình đạt 25,9m và 27,4m – theo bản đặc tính kỹ thuật đính kèm).

Ngay phía trên đầu khoan sử dụng một thiết bị dò đầu khoan (receiver) đi dọc tuyến bám sát chuyển động của đầu khoan để xác định được các chỉ tiêu: độ sâu, nhiệt độ, góc quay và độ nghiêng của đầu khoan.

Khoan phá ngược mở rộng đường khoan (backreaming):

1. Kỹ thuật mở rộng đường khoan.

Sau khi hoàn tất công tác khoan định hướng, đầu khoan và mũi khoan TriHawk sẽ được thay thế bằng đầu phá ngược (reamer). Áp dụng kỹ thuật xoay-kéo đưa đầu phá đi ngược trở về máy khoan theo một tốc độ phù hợp với các tầng địa chất đường khoan đi qua cùng với một lượng dung dịch khoan có hàm lượng tương thích bơm vào để tạo ra đường hầm phục vụ kéo ống thép D114.

Đầu phá ngược có tác dụng mở rộng đường khoan thành một đường hầm có kích thước đủ để kéo thành công đường ống thép D114 (tối thiểu bằng 130% đường kính ống, tương đương D150). Việc vận hành đầu phá phải tuân thủ quy trình được tính toán dựa trên báo cáo địa chất công trình nhằm đảm bảo độ bền vững thành vách của đường hầm để duy trì lượng dung dịch khoan bên trong có chất lượng tốt trong thời gian ít nhất 7 ngày. Việc duy trì độ ổn định của đường hầm và chất lượng dung dịch khoan bên trong đóng vai trò quyết định đến thành công của công đoạn kéo ống thép D114, đặc biệt đối với đường khoan chiều dài lớn hơn 500m.

2. Dung dịch khoan sử dụng cho công trình

1. Chức năng của dung dịch khoan.

Dung dịch khoan là thành phần quan trọng quyết định thành công của công tác khoan. Về cơ bản, dung dịch khoan là một hỗn hợp của nước, bentonite và các chất phụ gia. Lượng bentonite sử dụng được tính toán dựa trên các thông số địa chất công trình và đường kính, chiều dài đường khoan.

Dung dịch khoan có các chức năng sau:

Ø Cắt phá, trộn đất, đá, cát trong đường hầm nơi đầu khoan, đầu phá đi qua khi được bơm nén với áp lực cao.

Ø Thiết lập và duy trì độ ổn định đường hầm (tránh sụp hầm).

Ø Bôi trơn đầu khoan, đầu phá và cần khoan, giảm tập trung nhiệt trên các dụng cụ này.

Ø Vận chuyển đất, đá, cát trong đường hầm ra ngoài.

Với vùng địa chất nhiễm mặn hoặc độ pH cao, một số thành phần phụ gia được bổ sung để hạn chế sự suy giảm các các chức năng này:

- Main agent : Aus – Gel

- Au. Agent : XAN BORE

- Au. Agent : AMC – Pac - R

Một đặc tính quan trọng khác của dung dịch khoan là có thể tái sử dụng được thông qua việc sử dụng thiết bị tái chế.

2. Nguồn cung cấp dung dịch khoan.

Công trình này sử dụng dung dịch khoan Baroid – USA là loại hàng đầu và đã được sử dụng thành công trong hầu hết các công trình khoan trên thế giới.

Dung dịch khoan Baroid được cung cấp thông qua công ty Yeochem (S) Pte Ltd. Singapore với thời gian nhập hàng về công trường trong vòng 14 ngày. Số lần Deltatech mua hàng từ Yeochem: 12 lần trong thời gian 2010-2014.

3. Kỹ thuật pha trộn dung dịch khoan

Việc pha trộn dung dịch khoan theo đúng tỷ lệ và chế độ tối ưu để hình thành hỗn hợp phù hợp với các thông số yêu cầu của công trình đòi hỏi phải có kiến thức và kinh nghiệm qua nhiều công trình khoan.

Nhân sự Deltatech đã được chuyên gia hãng Baroid trực tiếp đào tạo tại Việt nam vào năm 2010 cả về lý thuyết và thực hành trên công trường. Với hơn 3 năm sử dụng dung dịch khoan của Baroid, Deltatech đã hoàn thành 100% các công trình được giao đạt chất lượng theo thiết kế.

Ưu điểm của dung dịch khoan Baroid là dễ dàng đạt được các cơ lý tính cần thiết đồng thời đảm bảo độ ổn định trong thời gian dài.

Nhược điểm chính là giá thành cao.

Áp dụng cho công trình, nhà thầu Deltatech có kế hoạch tăng cường thêm những chất phụ gia đặc biệt để có thể giúp giảm tải, chống dính hơn nữa cho đầu khoan đồng thời tăng thêm độ linh hoạt và chống thất thoát dung dịch khoan trong đường hầm. Trường hợp đặc biệt sẽ huy động chuyên gia hãng Baroid tới công trường tham gia giám sát pha trộn dung dịch khoan.

Địa chỉ liên hệ với Baroid USA: Mr. Rob Petrie – Manager www.baroididp.com

Địa chỉ liên hệ với Yeochem (S) Pte Ltd. Singapore: Mr. Vincen Lim www.yeochem.com.sg

II.3. Kéo đường ống thép D114 (pulling back):

1. Kỹ thuật kéo ống.

Ống thép được kéo bằng lực truyền từ máy khoan thông qua kết cấu đầu phá ngược gắn với 1 khớp xoay bằng kỹ thuật xoay – kéo cần khoan đưa dần về phía máy khoan. Dung dịch khoan được bơm vào đường hầm với chế độ phù hợp giúp giảm thiểu ma sát lên thân ống, ngăn ngừa khả năng sụp hầm.

Việc kéo ống được tiến hành với biểu thời gian được hoạch định kỹ càng đến từng chi tiết phù hợp với chiều dài đường khoan và phải được tiến hành liên tục, tuyệt đối không có thời gian dừng. Chiều dài khoan càng lớn, sự thay đổi các tầng địa chất càng nhiều dẫn đến nguy cơ tăng tải lên thân ống càng cao. Dung dịch khoan phải được tính toán cẩn thận để luôn đảm bảo chuyển động dọc thân ống giúp bôi trơn, giảm khả năng kẹt trong quá trình kéo ống.

Các thông số quá trình kéo ống thường không ổn định do đó người chịu trách nhiệm kỹ thuật luôn phải tính đến trường hợp tải kéo tăng và dự phòng sẵn phương án thay đổi dung dịch khoan, tốc độ kéo. Trường hợp tải tăng lên trong quá trình kéo nếu không chuyển ngay sang chế độ kéo khác và dừng, giữ nguyên hiện trạng, trong thời gian 1-2h áp suất dư trong đường hầm sẽ giảm xuống, tiết diện đường hầm dần co lại và hiện tượng bó ống xảy ra sẽ làm tăng đột biến sức cản. Trong 7-10h tiếp theo khả năng bó chặt đường ống là 90% và sau 12h từ khi ngừng do không có giải pháp sẽ không thể kéo được ống, bước tiếp theo bắt buộc phải cắt bỏ tuyến ống khoan lại đường khác.

Nhà thầu Deltatech đã phải thay đổi dung dịch khoan 5 lần trong thời gian kéo 11h liên tục khi hoàn thành kéo tuyến ống D450 dài 324m qua sông Sài gòn địa chất cát thô, năm 2011. Để có kinh nghiệm thi công trên 60 công trình khoan với tỷ lệ thành công 100%, các chuyên gia Deltatech đã thực hiện theo đúng công nghệ được đối tác Canada đào tạo và hướng dẫn, sử dụng thiết bị khoan Vermeer – USA, dung dịch khoan Baroid – USA.

2. Bố trí hệ thống neo máy khoan, khung sàn đạo.

Việc neo máy khoan chống trượt có vai trò rất quan trọng với quá trình thi công khoan. Máy không ổn định khi khoan sẽ gây tải phụ uốn cong cần khoan, giảm khả năng truyền tải tới đầu khoan / đầu phá, phát sinh nguy cơ tai nạn lao động. Khi sự mất ổn định tăng lên mà không có giải pháp hạn chế phần nền móng đặt máy khoan sẽ bị phá hủy, máy nghiêng quá mức cho phép và bắt buộc phải xử lý lại nền móng, sàn đạo và neo ổn định lại mới có thể tiếp tục thi công. Thời gian và chi phí bỏ ra cho việc xử lý lại này ít nhất gấp 2 lần nếu làm đạt yêu cầu ngay từ đầu.

Như vậy công tác định vị máy khoan đóng vai trò rất quan trọng đối với việc đảm bảo tiến độ thi công, ngăn ngừa tai nạn, sự cố.

Kinh nghiệm thi công và tính chuyên nghiệp, bài bản của đội thi công đóng vai trò quan trọng trong việc đánh giá thực địa nền móng, đưa ra giải pháp xử lý đúng đắn ngay từ đầu.

Sàn đạo được áp dụng cho trường hợp nền đất yếu và phải được lắp ghép từ thép hình có bản rộng như U200, I700, cừ thép Larsen cùng với cừ tràm kích thước lớn và được ép đạt độ chối bằng máy ép cọc. Để chống rung, chống lún các bao cát được lèn chặt tạo thành mặt bằng vững chắc. Sau khi hoàn thành sàn đạo phải được thử tải và sửa chữa ngay những điểm còn sụt, lún.

Cách đóng cọc cừ thép Larsen gia cố chống trượt đầu máy khoan (Hình ảnh thi công công trình khoan kéo bó ống D1000mm cho Điện Lực Sài Gòn – 2012)

3. Bố trí con lăn đỡ tuyến ống phục vụ kéo.

Để có thể hoàn thành công tác kéo ống không xảy ra sự cố, tai nạn khi tuyến ống chuyển động trên bờ, 1 hệ thống con lăn được bố trí phù hợp với địa hình và khả năng uốn cong thực tế của tuyến ống.

Do địa hình đất vườn mấp mô, mật độ con lăn cần bố trí tối thiểu 4m / 1 con lăn.

Sử dụng con lăn giải quyết được các vấn đề sau:

· Gỉam ma sát lên thân ống khi chuyển động trên bờ giúp giảm tải kéo.

· Định vị tuyến ống đi theo đường kiểm soát tránh gây hư hại công trình lân cận và tai nạn, sự cố.

· Thuận tiện cho việc hàn nối các đoạn ống đã tổ hợp thành tuyến liền trong quá trình kéo.

II.4. PHƯƠNG ÁN XỬ LÝ GẶP CHƯỚNG NGẠI NGẦM KHI THI CÔNG KÉO ÔNG NGẦM QUA SÔNG

Chướng ngại vật ngầm trong quá trình khoan rất thường gặp với xác suất từ 30-70% tùy địa hình, địa vật hình thành ở địa tầng 3-7m dưới đáy sông. Qua quá trình hình thành từ nhiều năm qua các thời kỳ chiến tranh, dưới lòng sông khu vực ĐBSCL là nơi thi công công trình tồn tại nhiều sắt thép, phương tiện vận tải đường thủy bị đắm, thậm chí vũ khí còn sót lại sau chiến tranh. Nhà thầu Deltatech có thời gian thi công liên tục tại các tỉnh ĐBSCL từ năm 2009 đến nay và đã nhiều lần vượt qua những trở ngại này.

XEM THÊM BIỆN PHÁP THI CÔNG KHOAN NGẦM KÉO ỐNG LỒNG QUA SÔNG

Gửi bình luận của bạn